某增压汽油发动机气门弹簧疲劳分析及改进

2018-05-07李志敏马百坦莫汉忠

李志敏,马百坦,张 珊,莫汉忠

(东风柳州汽车有限公司发动机事业部,广西 柳州545005)

0 引言

随着国家整车油耗法规的日益严厉,各发动机和汽车公司为应对油耗法规,想尽各种方法降低发动机的燃油耗,在这些方法中,通过涡轮增压增加平均有效压力和适当小型化降低发动机的摩擦是目前汽油机一种的常见且有效的技术路径之一。在某增压汽油发动机开发过程中,连续发生了多起气门弹簧断裂失效故障,阻碍了开发的顺利进行,因此必须进行改进,以保证产品开发成功。本文分析了气门弹簧断裂的机理,计算其疲劳安全系数以确定薄弱部位,找到了失效原因,为设计的改进提供了依据,并最终取得成功。

1 故障件的可能失效原因

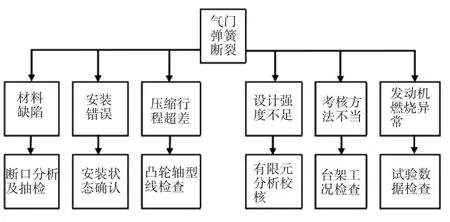

为查找失效的根本原因,图1中列举出了气门弹簧失效的可能原因。

图1 气门弹簧失效的可能原因

先后对上述可能原因进行了排查。经排查,气门弹簧尺寸、弹簧安装状态、凸轮轴型线、台架工况、试验数据均未发现异常。

为对失效的机理进行研究,对故障件进行了断口分析,气门弹簧断口分析的照片见图2.从图中可以看出,断口分为三部分,呈现疲劳断裂。A为断裂源,呈典型的扇贝纹。B区域为疲劳扩展区。C区域磨损严重,局部未磨损部位放大后呈现剪切韧窝。金相、硬度检测显示基体组织为回火屈氏体,表面无脱碳及其它缺陷,硬度49 HRC.

图2 气门弹簧断口分析

A区域处于弹簧内圈,C区域在弹簧的外圈。经过上述分析可以推断,零件属于疲劳断裂,裂纹源位于弹簧内圈,弹簧在该部位首先萌生裂纹,在发动机运行过程中,裂纹逐渐从A区域扩展到B区域,由于裂纹的扩展,受力面积的减小,弹簧在该断口受到的应力迅速增大,从而在C区快速断裂。断口分析生动地揭示了弹簧断口从A到B最终到C的疲劳断裂过程。

此外,经统计,气门弹簧的断裂均发生在靠近气门弹簧座的第2或第3圈,具有一定的规律性。

2 设计校核及有限元疲劳分析

2.1 设计校核

查阅了弹簧的设计资料,该气门弹簧设计时只按照经验进行了设计,并未进行三维受力的仿真计算和疲劳校核,虽然气门弹簧的样件通过了107次的零件单体试验,但是为排查导致故障的设计因素,仍然需对设计重新进行校核及疲劳分析。表1为校核计算及后续仿真计算所用参数。

表1 气门弹簧主要相关参数

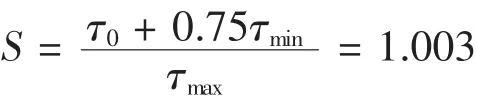

对气门弹簧的安全系数进行校核[1],安全系数按照以下公式进行计算:

计算结果安全系数不大,不能确保设计是安全的,其中 τ0取 0.3σb,则:

2.2 三维应力计算

虽然上述计算结果提示了存在的风险,但是毕竟根据公式计算并不能揭示弹簧的危险点就在断口附近,无法为故障的判断提供有力的直接的支撑,笔者可查阅的文献中,大多只对弹簧进行理论计算2~4,对弹簧的三维仿真设计较少。为更详细的考查应力分布情况,将弹簧模型导入Hypermesh进行网格划分,用ABAQUS进行边界定义和载荷施加,计算气门弹簧在三维空间的应力分布,以排查弹簧工作时断裂风险点和故障是否对应。气门弹簧的受力工况比较简单,只要考核以下两种工况。

1)安装状态下的受力工况,即最小工作应力状态;

2)工作状态受最大压缩量时受力工况,即最大工作应力状态。

三维计算的网格类型为C3D10M,网格数量11万多个。为消除弹簧两端自身接触对应力分析的影响,对模型进行了一定的处理。仿真计算得到弹簧处于最大工作应力时应力分布云图如图3所示。

图3 气门弹簧最大工作载荷时的应力云图

从应力云图可以看出,弹簧的两端的第一圈基本不受力。气门弹簧的内侧受力较大,外侧受力很小,大约为内圈应力值的一半,而弹簧的中心线的局部小区域则基本不受力。因此,从应力分布图上可以得到的一个重要信息,那就是气门弹簧靠近座圈的第2及第3圈受到的应力最大,与断裂部位一致[2-5]。

2.3 疲劳安全系数三维校核

鉴于弹簧是属于疲劳断裂,需进一步进行疲劳安全系数的三维校核。计算机疲劳分析软件为疲劳系数的校核提供了边界的工具,气门弹簧的三维疲劳分析是基于FEMFAT软件进行。FEMFAT提供了ABAQUS的接口,可以直接对ABAQUS的计算结果进行引用和计算。

气门弹簧的受力是典型的R为常数的疲劳受力组合。将ABAQUS得到的结果导入FEMFAT进行疲劳安全系数分析,其安全系数云图如图4所示。计算结果显示最小疲劳安全系数为1.04,产生的部位与断裂位置一致,且与2.1的公式计算的数值比较接近。

综上,基本可以确定气门弹簧的断裂为设计的疲劳安全系数不够导致。

3 改善措施及验证效果

从上述分析及计算中得知,材料的疲劳强度不够,疲劳安全系数过低是导致气门弹簧失效的原因。虽然气门弹簧通过了零件的单体疲劳试验,但是在实际的应用中,由于制造工艺一致性和使用条件有差异等原因,气门弹簧不能足够可靠的保证安全运行。考虑到产品已经处于开发阶段的后期,如更改几何设计,成本和周期都不能满足要求。因此,为提高其疲劳安全系数,在不做现有几何设计修改的前提下,试图通过以下措施提高弹簧的疲劳安全系数,同时评估了采取以下措施提高零件的疲劳安全系数措施的效果:

1)热处理工艺提升;

2)外表面喷丸工艺的改进。

经过重新计算,同时采取以上两项措施后,零件的最低疲劳安全系数提高到1.17,比改进前提高了13%.改进后的气门弹簧零件,顺利通过了零件单体试验,且通过了与失效件工况相同的整机可靠性验证,试验结果表明故障原因的分析正确,措施有效。

4 结束语

通过列举气门弹簧失效原因和排查,确定设计强度不足可能是失效的因素。对失效件的断口分析,揭示了气门弹簧的失效机理为从内圈到外圈的疲劳断裂,弹簧断裂风险的位置为靠近弹簧座的第2及第3圈。公式计算,三维的应力分析和疲劳分析结果都比较接近,表明公式计算是比较可信的,三维计算和公式计算互相印证最终确认设计存在疲劳断裂风险,并揭示了风险点的位置,显示其与失效位置吻合,从而为故障的根本判断提供了有力的支撑。最后,针对故障的原因,制定了提高疲劳安全系数的措施,成功的解决了开发中遇到的断裂问题。所进行的计算和改进是有效的。

参考文献:

[1]成大先.机械设计手册(单行本)[M].北京:化学工业出版社,2004.

[2]曾 刚.基于遗传算法的机械零部件可靠性优化设计[J].机械设计与制造,2012(10):1-3.

[3]田丰果.柴油汽车发动机气门弹簧的最优化设计与计算[J].制造业自动化,2011,33(1):43-51.

[4]龚庆寿.柴油机气门弹簧的设计与计算[J].机械研究与应用,2003,16(4):35-36.

[5]石亦平,周玉蓉.ABAQUS有限元分析实例详解[M].北京:机械工业出版社,2006:9-163.