弯铆钉冲头的加工方法

2018-05-07陈晨

陈 晨

(中航工业沈阳飞机工业(集团)有限公司,辽宁 沈阳 110850)

0 引言

弯铆钉冲头是飞机在装配中常用的专业工具。冲头头部型面与铆钉头部型面呈凸凹互补,在铆接时可以做到严丝合缝。对弯铆钉冲头的头部型面有了很高的要求,给冲头的加工增加了难度。铆钉冲头的尾部与风枪相连接给冲头作动力。

铆钉冲头在飞机蒙皮的装配时使用非常广泛,特别是弯铆钉冲头的使用尤其广泛。弯铆钉冲头可以在复杂角度及狭小空间内工作,对铆接装配起到了很大的作用。

本文主要针对弯铆钉冲头的结构特点,提出了弯铆钉冲头头部型面的加工及检测方法,合理固化型面车刀的角度磨削方法及检测型面用硫磺与石墨的比例、型面深度的测量方法,节省加工工时,降低铆钉冲头的废品率。并注重介绍了弯铆钉冲头尾部的弯折夹具。

弯铆钉冲头夹具可以很好地控制弯铆钉冲头葳弯的角度及弯折尺寸。设计了铆钉冲头的辅助夹具,提高头部弯折角度的精度及准确度,有效控制了成批量冲头加工的一致性。

1 铆钉冲头的种类

铆钉冲头的分类形式有很多种,主要依据冲头所对应加工铆钉的形状而划分设定的,大致可以分为平冲铆钉头、网纹铆钉冲头和型面铆钉冲头三大类型,如图1所示。

图1 铆钉冲头的分类

(1)平冲铆钉头(图/a)。用来加工平铆钉连接,平面接触很容易打滑,要求冲头表面大于铆钉头的表面很多才能保证震动加工不跑偏。

(2)网纹铆钉冲头(图/b)。将铆钉的顶面加工成网纹状,起支撑防滑作用。

(3)型面铆钉冲头(图/c)。可以很完整将铆钉包容在冲头型面里,而不会伤害铆钉表面形状。冲头的型面的硬度远远高于铆钉的硬度,其硬度一般HRC50~58,铆钉的硬度为 HRC20~25.

型面铆钉冲头及各类铆钉冲头都可以重复使用。

2 弯铆钉冲头的结构特点及加工难点

2.1 弯铆钉冲头的结构特点

弯铆钉冲头属于型面铆钉冲头,如图2所示。主要用于飞机蒙皮、机翼上所使用铆钉的头部型面的冲制成型。冲头型面与铆钉头部型面必须完全吻合,弯铆钉冲头的头部型面精度要求高,冲头加工难度大。

图2 弯铆钉冲头

弯铆钉冲头的型面主要用车床加工,再由钳工按要求进行头部葳弯,冲头头部型面的位置度公差及表面粗糙度要求较严格,制造难度大,精度要求高。飞机上装配空间相对狭小,弯铆钉冲头的使用比较普遍,在铆钉冲制的过程中,受到特定位置的限制,铆钉冲头头部需要按特定需要弯曲一定的角度,以满足装配铆钉需要。铆钉冲头带有一定的角度,对辅助及检测工具也有更高的要求。

2.2 弯铆钉冲头的加工关键点

2.2.1 冲头型面的加工关键点

铆钉头部型面与铆钉冲头型面必须完全一致,通常冲头型面的表面粗糙度要求在0.4左右,冲头型面的深度H的公差在h11左右。冲头型面由车工进行粗精加工,最后由钳工进行最后的抛光工序。车工加工的好坏对整个铆钉冲头型面起到了决定性作用。

2.2.2 冲头尾部弯折角度的加工关键点

弯铆钉冲头的尾部需要按照工程图纸弯折相应的角度,才可以达到使用要求。冲头尾部角度的弯折大多凭借工人的经验来弯折,成批量冲头的弯折角度间的公称尺寸差别很大,冲头尾部的弯折角度及弯折长度的随意性较大,严重影响了冲头的互换性及一致性,影响了生产厂的使用。

3 弯铆钉冲头型面的加工及检测

通常选用的弯铆钉冲头如图2所示。铆钉冲头头部型面需经过粗车毛料,热处理调质原材料内部组织,车工精车头部型面过渡处的R及冲头型面的深度H部分[1],再由车工进行型面的抛光处理。铆钉冲头头部型面加工工艺流程如图3所示。

图3 铆钉冲头头部型面加工工艺流程

3.1 冲头的头部型面车削加工

铆钉冲头的型面要求比较高,在粗车冲头外圆后需要调质,控制洛氏硬度HRC28~32,此硬度适宜车削型面且材料内部金相组织均匀,加工型面效果好。

调质后冲头型面需分粗精加工两部分。粗车主要加工型面边缘部分的R,在去除假顶尖后进行精车,精车时使用成型刀具比较方便,冲头型面的外形尺寸也相对容易控制。成型车刀主要需要特别控制型面的两个圆滑过渡处的R及冲头型面的深度H.根据过渡R及槽底深度所磨制成型车刀,刀具的磨制R尺寸需要比图纸扩大一部分,过渡处R需加大0.05,H需加大0.1.

弯铆钉冲头成批量生产时,成型车刀磨损过快,用油石精研刀具[2],选择适当的切削速度,调整车床床鞍压板机中小滑板燕尾槽尾轨的镶条等,保证各导轨间隙的准确性,防止切削时产生振动。

冲头在热处理后,型面需由钳工用油石抛光。铆钉冲头型面的精度可达粗糙度0.4,型面深度可达h11.

3.2 冲头的头部型面检测

3.2.1 冲头型面R的检测

型面表面质量直接影响铆钉冲制铆钉型面的加工质量。型面的检测尤为重要。此种型面采用硫磺与石墨混合配比灌制模型。在配比时注意留出硫磺与石墨的收缩量,硫磺与石墨的配比为3∶1,此比例可以很好地降低混合物冷却后的收缩量。灌制模型与冲头的头部型面完全一致,灌制模型将凹型模转化为凸型模,目的是便于检测。模型用20倍的光学显微镜检测,误差在0.001 mm之内。

3.2.2 冲头头部深度H的检测

冲头的型面精度要求高,在检测冲头型面深度的过程中,如果手持冲头进行测量,检测效果差,会影响冲头的使用。为此,制作冲头测量辅助夹具——可调节内腔V型铁,如图4所示。用铣床铣60 mm×60 mm×70 mm的四方体,磨制成互相垂直基面,在正方体中间用线切机加工一个V型槽,并将V型槽的两侧面刃磨、磨光,以提高定位精度。在正方体的上表面开4个螺纹孔,均匀旋入4颗螺钉以夹持铆钉冲头,通过螺钉的旋入深度来控制装配的松紧度。精车后冲头的型面特别怕划伤,应注意夹持冲头的非工作部分。使用可调节内腔V型铁作为铆钉冲头槽底深度辅助工具来夹持冲头的尾部,保证冲头尾部与检测平台的平行度,再用百分表来测量型面的深度,不仅提高了检测效率,更能保证检测的准确性。

图4 可调节内腔V型铁

4 弯铆钉冲头葳弯的加工

4.1 弯折铆钉用夹具的设计

根据工件的结构特点自行研制一种铆钉冲头加工的辅助工具[2],辅助夹具可以根据需要对弯折角度及弯折长度可以根据位置需要采取不同尺寸。辅助夹具用于控制弯折角度及长度。铆钉冲头的长度大致在100 mm左右,弯折角度在15°~25°范围内,冲头的尾部尺寸在Ф8~Ф30范围内。

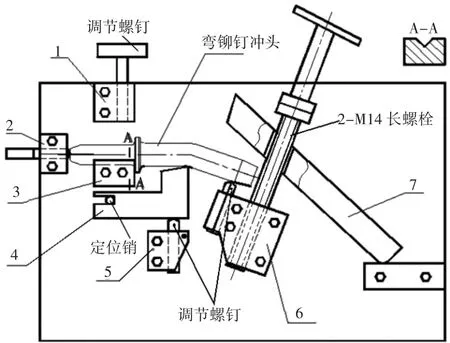

铆钉冲头型面由车工加工完成后在热处理淬回火前,需要进行葳弯工序。夹具的设计如图5所示。夹具的选材为T8A,夹具的水平工作平面的尺寸为δ20 mm×300 mm×200 mm.在水平工作台面的四个角上用平角螺栓定位,在夹具使用时可以根据工作场地进行微调,保证水平工作台的平面度。

图5 夹具

夹具工作台上设计了5各定位夹紧块,通过螺纹与平板固定,如果加工多种冲头,就会遇到弯折角度及弯折长度有所变化,此时可以通过定位块作相应调节。由1、2、3号定位块共同控制冲头的尾部夹紧(限制冲头的自由度)。定位块1与定位块3的间距为30 mm,即为铆钉冲头尾部直径的最大夹持直径。在定位块2的A面上铣90°深6 mm的V型槽,定位块3是固定不动的,不同的尾部直径要依靠调节1号定位块上的调节螺栓的旋进与旋出来控制冲头的径向夹紧程度。在1、3号定位块的左侧设计了2号定位块以限制冲头尾柄的轴向位移。2号定位块用于冲头尾部的轴向定位及控制夹持长度。定位块5通过调节4号垫铁来控制铆钉冲头的弯折长度及起点。4号垫铁上有6×15的U型槽,水平工作平面上设计了3个定位销孔,4号垫铁通过U型槽内的定位销及定位块5上的调节螺钉共同定位。

定位块6上的尖头调节螺钉用来控制弯折角度。定位块5与定位块6上调节螺钉与冲头都是点接触,所以确定的点精确。定位块5与定位块6的调节螺钉尖头的连线与水平线间的夹角即为铆钉冲头的弯折角度。两支M14长螺栓穿过7号垫铁旋入定位块6上的螺纹孔,迫使7号垫铁压紧氧炔焰烤热后的铆钉冲头,使之折弯并定型。待铆钉冲头冷却后,旋松螺栓取下冲头即可。

4.2 弯折铆钉用夹具的使用效果

加工效果:弯铆钉冲头夹具可以提高成批量冲头的加工效率及控制产品的质量,有利保证产品的加工精度及产品的一致性、互换性。氧炔焰烧烤位置的选择符合人的视角范围,在氧炔焰烧烤足够热后,即可旋转M14螺栓来折弯、夹紧铆钉冲头。夹具夹持工件的直径范围为Ф8~Ф30,弯折角度范围为15°~25°.如果批次规格有变化,可以通过改变定位块螺钉的位置来加以调节。经过此夹具加工的弯铆钉冲头,完全符合图2所示的设计要求。

5 结论

弯铆钉在飞机装配时的使用非常广泛,采用此种加工方法提高了飞机蒙皮铆接时的质量及牢固性。通过成型车刀、检测工具、弯折辅助工具的使用,提高了冲头成品的合格率。采用此种加工方法后,弯铆钉冲头型面的表面粗糙度可达0.4,型面的深度H的公差值在h11以上,完全达到优良品的要求。通过大量的加工试验固化了成型车刀修磨R及H的数值控制范围,提高了车工粗精加工一次交检的优良品率。同时,弯折尾部角度及长度夹具的使用提高了成批弯铆钉冲头的加工效率及准确度。采用此工艺方法加工出的铆钉冲头,其型面的精度高,用辅助夹具配合加工,提高加工效率。所制作的辅助夹具使用方便,有利地节省冲头的加工时间。通过对铆钉冲头型面的加工,改进了以往铆钉的加工方法,提高了铆钉的加工质量。

参考文献:

[1]周泽华,于启勋著.金属切削原理[M].上海:上海科学技术出版社,1994:96-99.

[2]顾崇衔.机械制造工艺学[M].西安:陕西科学技术出版社,1999:108-112.