某动力总成模态分析及优化

2018-05-07吴洁,邓欣,陈东

吴 洁 ,邓 欣 ,陈 东

(1.上汽通用五菱汽车股份有限公司重庆分公司,重庆401120;2.江铃汽车股份有限公司产品开发技术中心,江西 南昌330052;3.江西省汽车噪声与振动重点实验室,江西 南昌330052)

车辆的NVH属性是影响其市场表现的重要因素,消费者在试车时第一时间感受到的整车振动及噪声水平,直接影响着消费者的购车欲望。同时,车辆NVH问题也是司乘人员在使用车辆中抱怨较多的问题,直接影响着产品的声誉。车辆的NVH水平已成为其核心竞争力的一部分。而动力总成作为车辆重要的振动和噪声源,其振动特性直接决定着整车NVH水平。动力总成的振动包括低频范围的刚体振动与高频范围内零部件的弹性振动,动力总成的异常振动,会导致零部件的共振及疲劳破坏,严重影响整车的舒适性及安全性[1]。动力总成的弯曲模态频率是整车项目开发过程中重要的参数指标,若动力总成的弯曲模态偏低,易导致动力总成的弯曲共振,严重影响整车NVH性能甚至引起破坏问题。对传统内燃机车型动力总成的弯曲模态频偏低引起的振动问题,国内学者进行了大量的研究,李明建[2]等人研究了动力总成弯曲共振导致的油底壳开裂及传动轴磨损的问题,通过实验分析及仿真优化,提高动力总成的弯曲模态频率,从而使得问题得到解决。白玉等人[3]研究了车型常用转速下动力总成的共振问题,通过对发动机飞轮壳结构的优化设计,提高了某动力总成弯曲固有频率,消除了动力总成共振问题。

随着国家对车辆碳排放量要求的越来越严,新能源车型必然成为未来的发展趋势。插电式混合动力车型 PHEV(Plug in Hybrid Electric Vehicle)车型是新能源车型的重要发展方向,但是PHEV车型由于电机的增加,导致动力总成质量大幅增加,动力总成质量的增加,易导致动力总成的弯曲模态频率降低。动力总成弯曲模态频率不满足目标值要求,可能引起车辆一系列的NVH及疲劳耐久等问题,所以在项目开发过程中,对PHEV车型动力总成弯曲模态的进行控制就至关重要。本文在基于工程实测某PHEV车型弯曲模态频率不满足目标值的实际问题,对动力总成的弯曲模态频率进行仿真分析并优化,最终使其模态频率达到目标值要求。

1 动力总成模态测试

某PHEV车型动力总成如图1所示。模态实验中,利用拉索将动力总成吊起,使其近似处于自由状态。通过力锤锤击产生随机激励,实验采用多点激励,多点拾振,逐一拾取响应点信号的方法(MIMO法)对动力总成进行模态试验,试验一共布置20个点,试验实物如图1所示。

图1 动力总成实物图

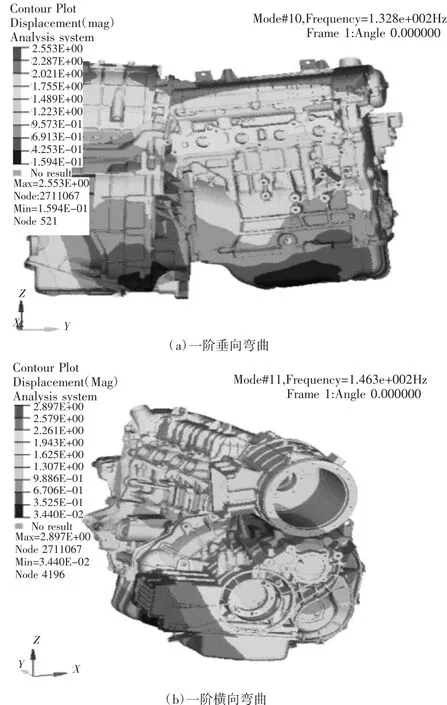

测试所用系统为LMS Test.Lab系统,根据实验采集的各点频响函数曲线,利用LMS Test.Lab模态分析软件中最小二乘指数法(PolyMAX)计算出动力总成的综合频响函数,从而得动力总成的模态实验参数,包括模态频率、对应模态振型及阻尼比。图2为试验测试所得动力总成的横向及垂向弯曲模态振型图。实验结果表明,其一阶垂向弯曲模态频率为130.8 Hz,一阶横向弯曲模态频率为159.8 Hz.

图2 动力总成模态振型图

2 动力总成模态分析

2.1 模态分析理论

基于振动理论,具有有限个自由度的动力总成弹性系统运动方程,可用动载荷虚功原理推导出来,其振动微分方程矩阵形式为[4]:

式中:M、C、K分别为系统的质量、阻尼、刚度矩阵,F为激励力向量。计算动力总成的固有特性,自由模态分析时,在模态提取中,取F为零矩阵。同时因为动力结构阻尼对固有频率和振型影响较小,可忽略,由此可得结构的无阻尼自由振动方程可写为

结构常系数线性齐次微分方程组,其解的形式可表示为x=x0cos ωt,将该式子代入上述方程,可得

由于动力总成自由振动中各节点振幅x0不全为零,所以式(3)的系数行列式必须等于零,由此得到结构的频率方程为:

若K、M为 n阶则将有n个不同的角频率ω0.对每一个固有频率可由式(3)确定一组振幅值x0,它们构成的向量即为振型。模态分析实质上就是求特征值问题,求各阶振动的频率和阵型。

2.2 动力总成有限元模型的建立

该动力总成主要由发动机、变速箱和电机三部分组成,如图3所示。利用前处理软件,对动力总成进行离散化,建立有限元模型。发动机缸体、缸盖油底壳、进气歧管、变速箱壳体、P3电机等采用2阶四面体单元,排气歧管、油底壳等采用四边形为主、三角形为辅的壳单元建模。螺栓及轴系采用梁单元模拟,附件采用集中质量与转动惯量的形式配重。所建立的有限元模型如图3所示。

图3 动力总成有限元示意图

2.3 动力总成模态仿真分析

由于测试所得的动力总成的一阶垂向弯曲模态频率只有130.8 Hz,不满足目标值大于150 Hz要求,当动力总成的弯曲模态频率处于传动系的转速范围内时,可能导致共振及疲劳破坏。所以需建立动力总成的有限元模型,并进行模态分析及对标,以便后续对动力总成的优化设计提供指导。分块Lanczos法进行模态分析具有快速高效的特点,利用有限元分析软件MSC.Nastran,采用分块Lanczos法对该动力总成的模态进行仿真分析。动力总成弯曲模态分析结果如图4所示,分析结果表明其一阶垂向弯曲模态频率为132.8 Hz,与实验误差为1.53%;一阶横向弯曲模态频率为146.3 Hz,与实验误差为8.13%.仿真所得的结果与实验误差较小,验证了有限元模型的可靠性。

图4 动力总成模态分析结果

3 动力总成优化设计

图5为一阶垂向弯曲模态时,动力总成的应变能示意图。如图5方框位置所示,在离合器壳体和发动机连接区域处,以及P3电机和变速箱壳体连接处的应变能较大,这表明发动机和离合器壳体之间,以及P3电机和变速箱壳体之间连接偏弱,这些区域偏弱是导致动力总成一阶弯曲模态频率的重要因数。另外,依据文献[3]可知,离合器壳体刚度也是影响动力总成弯曲固有频率的重要因素之一。

图5 弯曲模态频率时,动力总成应变能示意图

综上分析和工程经验,欲实现动力总成弯曲模态频率的提升,主要采取措施有:

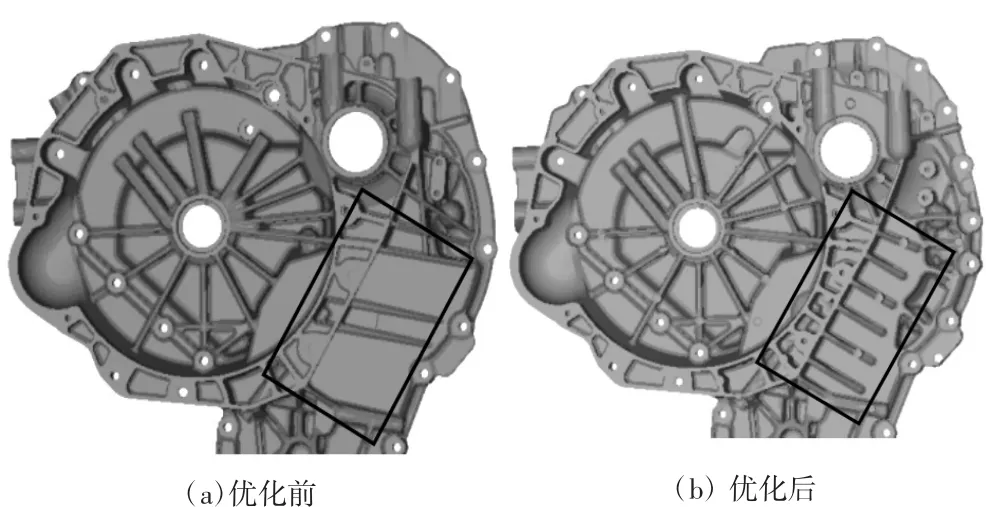

(1)加强离合器壳体的设计。图6为优化前、后离合器壳体示意图。如图6(a)所示,优化前,离合器壳体应变能位置较大的区域加强筋较少,离合器壳体刚度较弱。为提高离合器壳体的刚度,对应变能较大的区域增加加强筋设计,如图6(b)所示。

图6 离合器壳体示意图

(2)加强动力总成的连接。如图7为加强动力总成连接示意图,如图7所示,在发动机和离合器壳体处增加连接支架,加强发动机和离合器壳体之间的连接。在P3电机和变速箱壳体之间增加连接支架,加强P3电机和变速箱壳体之间的连接。

图7 优化动力总成连接示意图

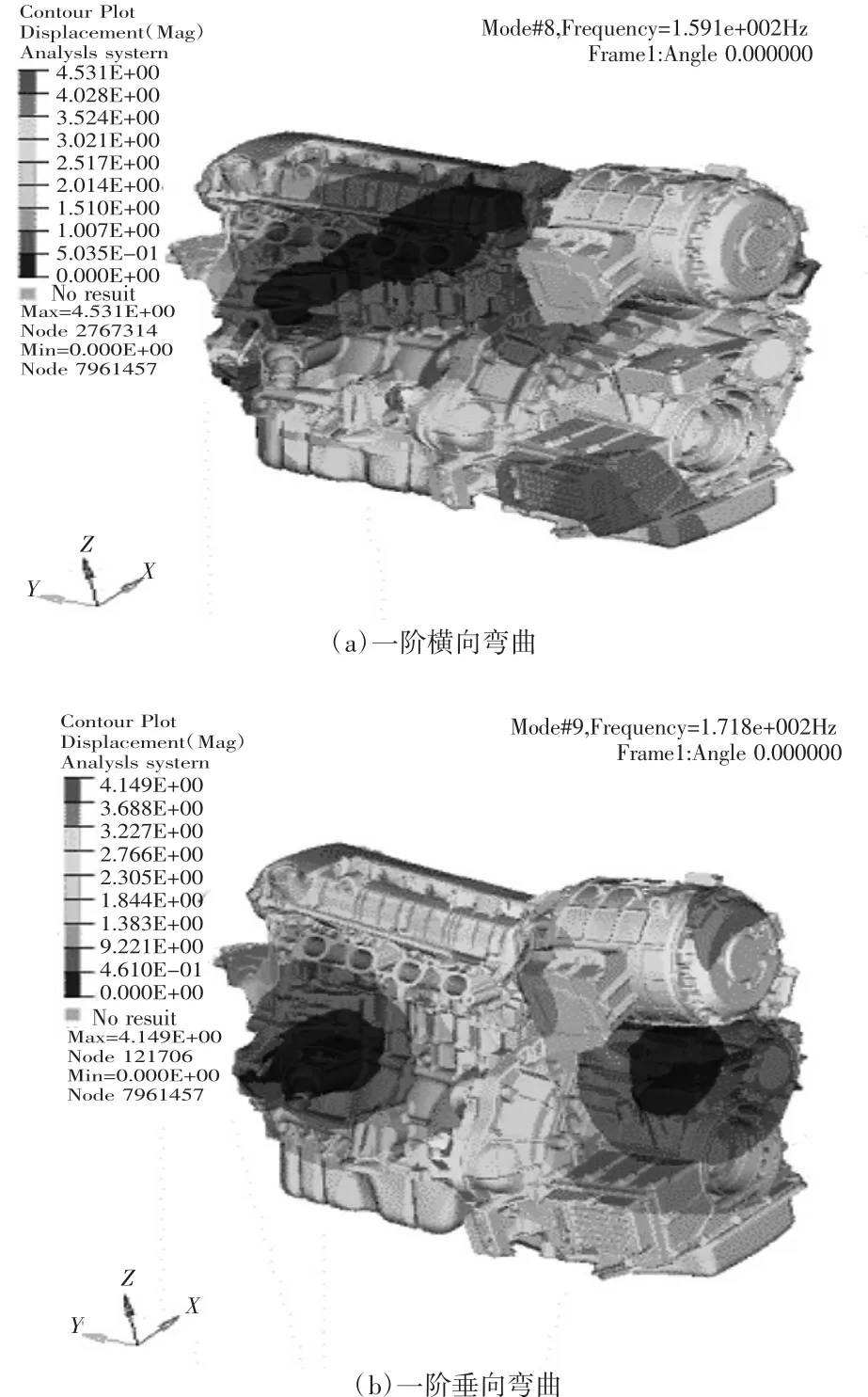

动力总成进行的优化设计后,对动力总成的有限元模型进行更新,并进行模态分析,以校核优化后动力总成的优化效果。优化后,动力总成的弯曲模态分析结果如图8所示,优化后,动力总成的一阶横向弯曲模态频率为159.1 Hz,一阶垂向模态频率为171.8 Hz,动力总成的弯曲模态频率满足设计目标值要求。

图8 优化后,动力总成模态分析结果

4 结论

(1)对动力总成的弯曲模态频率进行了测试,并建立了动力总成的仿真分析有限元模型,仿真分析结果与实验测试所得结果相当,验证了仿真分析模型的准确性。

(2)通过仿真分析,指导和优化了动力总成的设计。如增加离合器壳体刚度,增强动力总成的连接等,提高了动力总成的弯曲模态频率,满足设计目标要求。

(3)仿真分析和实验测试相结合的手段,可为产品的优化设计提供理论指导,特别是在产品研发前期,应大力推进仿真分析预测产品属性,以减少开发费用,提高产品研发成功率。

参考文献:

[1]孟浩东,李舜酩,刘天军,等.动力总成异常振动的固有特性识别研究[J].中国测试,2016,42(6):134-138.

[2]李明建,杨景玲,赵 飞,等.动力总成弯曲共振引起的破坏问题分析及解决方法研究[C]//中国内燃机学会燃烧净化节能分会2013年学术年会,2013.

[3]白 玉,孟浩东.汽车发动机飞轮壳试验分析与改进[J].机械设计与制造,2015(10):192-195.

[4]傅志方,华宏星.模态分析理论与应用[M].上海:上海交通大学出版社,2000.