影响风电机组主轴温度的因素分析及其预警应用

2018-05-05邱国祥唐徐立王明军高原生

文 | 邱国祥,唐徐立,王明军,高原生

随着风电机组运行时间增加,各部件出现不同程度的磨损,无论电气设备或者机械设备损坏都将带来直接经济损失,尤其大部件出现问题,将带来巨大损失。所以,对机组运行状态进行监控以及预防检修应该引起足够重视。

轴承温度升高会使润滑油质量下降,使主轴热胀、材料变形、降低轴承寿命,严重时会导致轴承失效、停止工作。通过研究主轴轴承的温度监测数据和其潜在故障之间的关系,进而基于主轴轴承的温度监测数据对主轴轴承进行状态预测,来提高主轴工作的可靠性。

本文分析了正常运行风电机组主轴实际温度的影响因素及特征,通过数据处理得到未运行状态的主轴温度(定义为零状态温度),再使用线性回归方法建立主轴实际温度与零状态温度的关系,得到机组主轴温度的特性参数,进而推算出主轴预测温度。基于预测温度提出了新的报警值设定方法,当实际主轴温度与设置的偏离容许值出现偏差,则触发报警,然后通过对主轴发生故障机组的历史数据进行分析,验证了此方法的可行性。最后对现有的简单保护参数提出修改优化建议。

影响因素分析

主轴实际温度主要受到润滑状况、环境温度、机组功率、风速、空气密度、主轴转速、传动链转矩等因素的影响。针对润滑状况良好的机组,主轴实际温度可以使用这些变量的函数形式来表示:

其中:

Tr——主轴实际温度

Ta——环境温度

P ——机组功率

v ——风速

ρ ——空气密度

ω ——主轴转速

M ——传动链转矩

而机组功率与风速、空气密度、主轴转速、传动链转矩存在的关系如式(2)所示:

其中:

S ——风轮扫风面积

Cp——风轮利用系数

所以,针对润滑状况良好的机组,通过研究环境温度、机组功率对机组主轴实际温度的影响,即可找出主轴温度的变化规律,从而对主轴温度进行预测,如式(3):

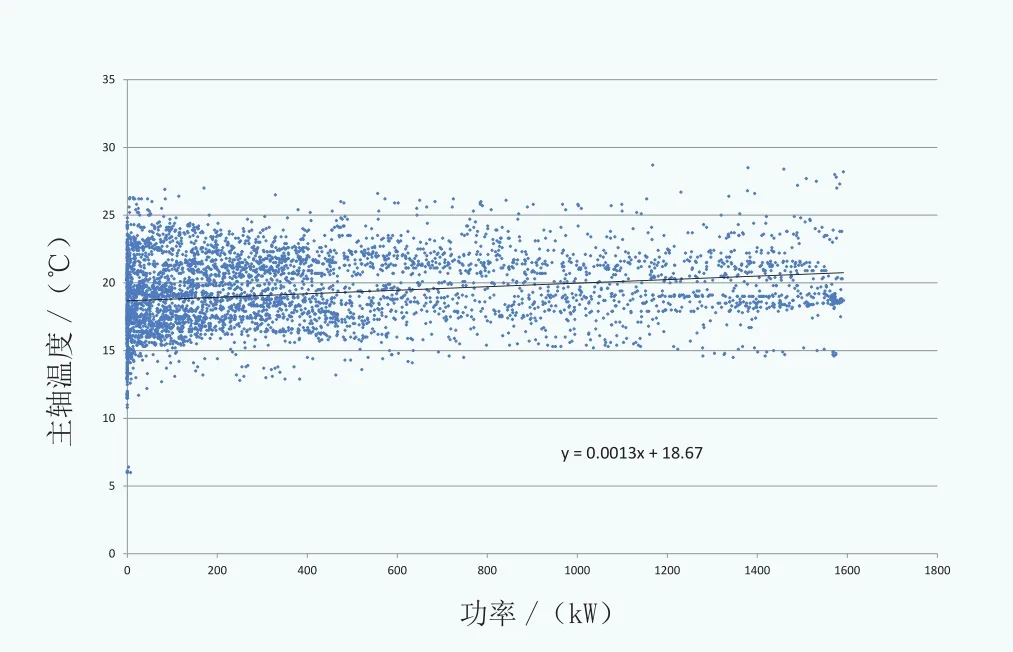

通过选取某1.5MW风电机组正常运行(润滑良好)一年的数据,利用比恩法原理,构造微小间隔的环境温度区间,分析功率对主轴温度的影响。

具体方法如下:按照间隔为5℃进行环境温度区间划分(也可以选取更小区间)。例如:在5~10℃,10~15℃区间,主轴实际温度随机组功率变化的散点分布,以及全温度段每5℃间隔的线性回归关系如图1-图3所示。

可以看出,在机组环境温度稳定的情况下,主轴实际温度几乎不受机组功率的影响,随着环境温度的升高而升高,但整体高出10~20℃左右。

因此,本文将重点分析正常机组主轴实际温度随环境温度变化的规律,利用历史数据推算主轴温度,当实际运行机组轴承温度与推算的主轴温度偏离超过容许值时发出报警,从而帮助运维人员在主轴损坏前检查机组主轴润滑状况,避免造成更大的损失。

利用历史数据推算主轴温度

一、零状态温度的确定

从上述分析可以看出,主轴实际温度随环境温度变化而变化,并且整体高出10~20℃左右。假定机组长期未运行,则可以断定主轴实际温度将和环境温度非常接近。因此,机组静止状态与运行状态存在差别。为此,需要先确定机组长期未运行时的规律。

从选取的机组数据中筛选出功率P=0kW,转速ω=0rpm时的状态,如图4所示:

可以发现,机组停机后,约120个点(一个点10min,总计20h)后,主轴实际温度随环境温度的波动而波动,整体滞后约36个点(一个点10min,总计6h)。

在机组长时间停机后,观察主轴实际温度与环境温度的关系可以发现,主轴实际温度随着环境温度周期波动,但因机舱的保温作用,主轴实际温度随着环境温度变化有一定的滞后。因此,将机舱作为一个一阶保温系统,以环境温度为基础,采用公式(4)推算出机组处于停机状态下的主轴温度,即零状态温度T0。

其积分公式如式(4)所示:

其中:

T0——零状态温度Ta——环境温度Kp——比例系数TI——积分系数

T(i) ——i时刻主轴实际温度与环境温度的差值通过历史记录的环境温度数据,应用公式(4)可得到零状态温度。图5描述了零状态温度随环境温度变化的趋势,可以看出停机状态下零状态温度与主轴实际温度较吻合,这说明上述零状态温度的模型准确。

二、建立主轴实际温度与零状态温度的关系

机组在静止状态下,主轴实际温度随环境温度规律波动;当机组从停机到短暂运行,温度会急剧上升。所以为了找到运行状态下的主轴温度规律,需要对原始数据进行筛除。

(1)停机数据剔除:每次停机时间长短不一,因此,需要将停机数据全部剔除;

图1 5~10℃区间,主轴实际温度随机组功率变化的关系

图2 10~15℃区间,主轴实际温度随机组功率变化的关系

图3 各温度区间主轴实际温度与机组功率的线性回归关系

图4 主轴实际温度与环境温度随时间变化的关系

(2)并网数据剔除:由于机组启动前,停机时间不同,主轴温度与环境温度,并不一定达到热交换平衡;当机组从停机到短暂运行,温度会急剧上升。因此,需要剔除机组刚运行时的数据(此文剔除了并网2h内的数据)。

综上,本文在建立温度关系时,剔除了停机时的数据,以及机组并网不足2h的数据。

风电机组SCADA系统中存储了大量历史数据,包括历史主轴实际温度和环境温度,首先以历史环境温度数据组为基础求出T0数据组(见公式4),再根据历史主轴实际温度数据组和T0数据组,运用线性回归方法,求解出该风电机组的比例特性参数K和偏移特性参数b(见公式5)。线性回归图如图6所示。

线性回归表达式如式(5)所示:

其中:

Tr——主轴实际温度

T0——零状态温度

K ——比例特性参数

b ——偏移特性参数

三、运用K、b特性参数得到主轴预测温度

在运用历史数据得到该风电机组的比例特性参数K和偏移特性参数b后,即可对风电机组后续运行过程中的主轴温度进行预测,如公式(6):

其中:

Tx——主轴预测温度

T0——零状态温度

K ——比例特性参数

b ——偏移特性参数

主轴预测温度的应用

风电机组的温度保护,一般都是设置一个温度上限,作为报警、故障阈值。

但实际上,设备的温度与环境温度变化存在波动关系,因此,当设备出现温度偏高(例如,此时环境温度很低)时,并不一定能够触发此设定的阈值,无法起到准确保护作用,直到运行到更加恶劣的状态后才出现报警。

本文提出一种新的报警值设定方法,根据风电机组以往的运行数据,合理确定温度偏离容许值 B0。随后利用公式(6)得到的主轴预测温度,用公式(7)求得温度偏离值B,当B大于B0时,则发出报警,用此方法可以提前发现主轴问题。

图5 零状态温度与实际主轴温度随时间变化的关系

图6 零状态温度—主轴实际温度线性回归图

其中:

B ——温度偏差值

Tx——主轴预测温度

Tr——主轴实际温度

选取内蒙古某FD87-2MW风电场某台机组作为验证机组。此机组前期运行正常,后期运行过程中出现了主轴温度高的报警。因此,选取本台机组,不但可以验证正常情况下此方法是否合理,也可以验证预警方法是否可用。

首先选取正常情况下的历史数据,运用线性回归法建立主轴温度与零状态温度的关系,得到该台风电机组的比例特性参数K=0.7198、偏移特性参数b=11.016,则该机组的主轴预测温度如公式(8)所示:

定义偏离容许值 B0=6,当偏离值大于6℃时,发出故障信号。主轴温度、实际偏离值随时间的变化如图7所示。

本台机组报出“主轴温度高”时间为T2(2016年10月15日),若使用此方案,则可以在T1(2106年10月5日)发现异常,提前发现故障,可以提前检查。

图7 主轴温度、偏离值随时间的变化

结语

本文通过分析发现,环境温度是影响主轴温度的最主要因素。通过数据处理,得到零状态下的主轴温度,再使用线性回归方法,建立主轴温度与零状态温度的关系。

同时提出了新的报警值设定方法,当主轴预测温度与主轴实际温度的偏差超过温度偏离容许值时,则触发报警。通过在故障机组上进行验证发现,这种方法不但有效,还可以提前发现问题。若及时对故障进行处理,则可以避免大部件出现更严重的损坏。

为了使此方法更可靠准确,后期可以通过对每种机型在不同运行工况下进行分析,总结大数据,对此方法进行进一步修正,应用于主轴温度实时监控预警。后续可以将此方法进行推广,应用于风电机组齿轮箱、发电机等部件的温度保护阈值参数设定及故障预警等工作中。

摄影:王志远