某风电场兆瓦级风电机组叶片雷击故障分析

2018-05-05赵少伟王洪波王宝归

文 | 赵少伟,王洪波,王宝归

兆瓦级风力发电机组的轮毂高度往往在70米以上,并且安装在旷野、高山、海滩等地,极易遭受雷击。而叶片的叶尖部分又处于风电机组的最高点,当叶片运行至最高点时,即可被视为避雷针形成引雷通道,是目前全球范围风力发电机组遭雷击破坏影响最大的一种情况。近年来,随着风电机组单机容量的不断增大和低风速风电机组风轮直径的不断增大,轮毂高度和叶尖高点也在不断增高,又进一步增加了叶片遭受雷击的概率。

本文结合作者数年的风电机组整机防雷工程经验,通过对业主方某风电场兆瓦级风电机组叶片遭受的雷击损坏故障进行系统排查、诊断、分析,以期对当前行业风电机组叶片防雷设计给予警示和提供借鉴。

雷击故障概述

2016年8月,在雷雨天气过后,业主某风电场兆瓦级风电机组的叶片出现断裂和损伤,具体情况如图1所示:叶片1断裂;叶片2后缘开裂;叶片3存在轻微损伤。

图1 兆瓦级风力发电机组风轮下塔前状况

叶片损伤状态的系统排查

技术人员首先对下塔后的风轮三支叶片进行了系统排查,具体损坏状态如下:

表1 叶片1的现场状态汇总表

一、叶片1(断裂严重)

叶片1损伤非常严重。在损伤折断过程中,叶片内部的防雷接引线等已经大量掉落,并已遗失,导致无法对叶片1防雷接引线的接线工艺、接线方式、雷电流通道等进行有效测试和全面检查,仅能通过叶片上残留的烧灼痕迹和散落的部分防雷接引线进行推理和判定。

叶片1的现场状态如表1所示。

二、叶片2(后缘严重开裂)

叶片2的现场状态如表2所示。

三、叶片3(后缘轻微损伤)

叶片3仅后缘有轻微的损伤,针对叶片3的检查主要集中在叶片防雷接引线测试和叶片内部接线状况。

叶片3的现场状态如表3所示。

表2 叶片2的现场状态汇总表

表3 叶片3的现场检查情况汇总表

叶片损伤原因分析

根据上述风电机组现场系统排查的情况和现状,系统分析如下:

一、国内外标准文献对于叶片雷击问题的相关论述

叶片主要由玻璃纤维(GRP)、碳纤维增强塑料(CFRP)、木质、铝等材料组成,其结构常为外壳加内梁的组合形式。所采用的壳体材料的电阻率相当高,在正常情况下材料本身是不易导电的,但在强大雷电流作用下就能够产生导电路径。遭受雷击时,在叶片上出现的放电通道一般有三条(除接闪器和防雷接引线外):叶片壳体外表面、内表面、壳体材料叠层的交界面;雷电流在这些路径传导过程中寻求最佳传导(最低导电率)路径而相互跳变。

雷电流在叶片内部传导时常会出现电弧,弧道温度可以高达30000K,这样高的温度会严重烧毁弧道附近的壳体材料。同时,高温也会在壳体内部产生高压力的冲击波,对叶片壳体产生机械损伤,这种损伤连同电弧通道高温的烧灼作用,常使受雷击后的叶片壳体上出现裂缝,严重时可导致叶片断裂。在某些情况下,由雷击产生的高压力冲击波不仅会损毁直接受雷击的叶片,甚至会损伤到其他未受雷击的叶片。

由雷击造成的叶片断裂或开裂在国内外风电场已有过非常多的记录。

二、风电机组叶片断裂故障原因分析

基于上述理论和行业经验,从叶片1、叶片2的损伤情况判定:叶片1、叶片2损伤的原因均为雷击故障引起。

(一)叶片1

从叶片1的烧灼情况及现场散落的一些防雷接引线可以得出:雷电流经过了防雷接引线,但雷电流在传导至距离叶尖9m、14m、20m处,或因雷电流通道不畅,导致在该点烧灼。可以推断,防雷接引线在这几个点存在接线松动、导体断裂,或导体严重氧化等问题,造成该点电阻过大,防雷通道不畅。

在防雷接引线雷电流通道不畅的情况下,雷电流选择了壳体材料叠层交界面进行雷电流的传导,因此,在叶尖后缘至叶片中部腹板上面出现14m长的雷电流烧灼痕迹。

雷电流由于无法有效传导泄放至大地,导致在叶片内部电阻较大的地方瞬间产生大量的热,不但导致该点被烧灼,而且导致叶片内部空气瞬间高温膨胀而产生高压力冲击波,造成叶片炸裂。

(二)叶片2

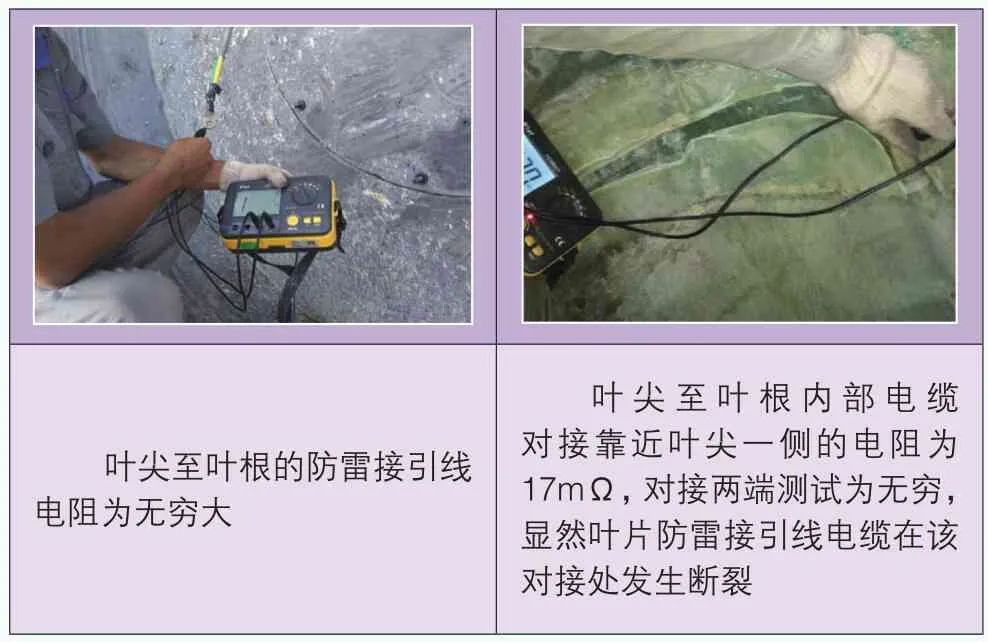

从叶片2的烧灼情况及内部防雷接引线状况可以得出:雷电流未经过防雷接引线,因此,防雷接引线(有铜芯的部分和没有铜芯的部分)绝缘层均未发现任何高温碳化或烧灼的痕迹。

由于防雷接引线断裂,雷电流需在叶片上寻找其他电阻率最小的雷电流通道,从烧灼情况来看,选择了叶片内表面及叶片壳体叠压层,因此,在距离叶尖10m的叶片内表面出现烧灼痕迹,同时在叶尖至叶片中部15m长的叶片后缘边缘处出现烧灼痕迹。

与叶片1相同,雷电流由于无法有效传导泄放至大地,导致在叶片内部瞬间产生大量的热,不但导致该点被烧灼,而且导致叶片内部空气瞬间高温膨胀而产生高压力冲击波,造成叶片炸裂。

(三)叶片3

叶片3虽然未遭受雷击,但在叶片1遭受雷击的过程中,由于断裂的叶片碰撞或高压冲击波等原因,也造成了叶片后缘轻微的机械损伤。

图2 叶片根部至风电机组基础雷电流泄放通道的接地电阻测试

(四)叶片根部至风电机组基础雷电流泄放通道排查和测试

除了对叶片1、2、3逐一进行系统排查和故障分析外,技术人员同时对可能影响叶片防雷效果的雷电流泄放通道进行了排查和测试。

从叶片根部至风电机组基础接地的整个雷电流泄放通道上,均未发现雷击烧灼痕迹。另外,技术人员对叶片根部至风电机组基础的雷电流泄放通道进行接地电阻测试,测试结果仅为3.5 mΩ,整个雷电流泄放通道非常通畅、良好。

三、工艺设计缺陷

基于上述分析,该风电机组叶片断裂问题的根本原因是:叶片防雷接引线中部断裂,无法有效泄放雷电流,导致叶片遭受雷击断裂。而导致防雷接引线中部断裂的工艺设计缺陷有:

(1)防雷线经过多次不必要的中间对接;

(2)压接工艺不规范、压接不牢靠,端子与电缆容易松动;

(3)电缆剥线工艺不规范,铜芯断裂多、截面积变小,裸露多、铜芯氧化;

(4)电缆对接工艺不规范,对接点容易断裂。

四、叶片防雷设计、工艺、制造规范要求

吸取上述雷击造成叶片断裂的教训,结合以往风电场叶片雷击损伤故障原因;设计、工艺、制造的缺陷,往往是叶片遭受雷击而断裂的根本原因,也是须不断优化和严格管控的要点。技术人员结合自身多年设计经验,并吸取行业优秀设计经验和标准设计要求,对叶片防雷系统工艺、制造、设计进行了系统梳理和规范。

叶片雷击保护的一般原理是,将雷击电流从雷击点安全地传导到轮毂,用这种方法可以避免雷击电弧在叶片内部的形成。叶片防雷系统采用接闪器和引下导线两部分组成,在叶尖包裹一层铝制接闪器,叶片每隔一定的距离埋置铜制圆盘接闪器,所有的接闪器连接至敷设在叶片内部的引下电缆线采用95mm²的截面积。敷设在叶片中引下电缆线连接至叶片安装法兰处。叶片防雷结构如图3所示。

(一)叶片防雷等级

叶片的雷电保护系统应满足标准IEC61400-24的Ⅰ级防雷保护要求(雷电流200kA),不能导致叶片功能的结构性损坏。

(二)叶片接闪器

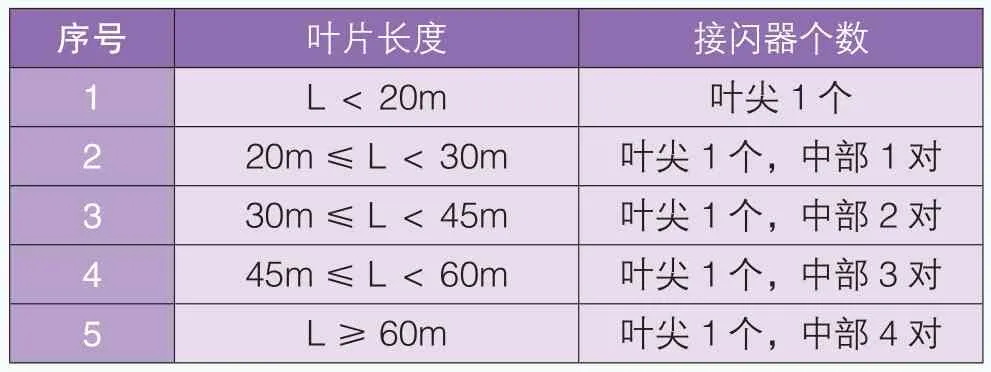

叶尖端1个,吸力面和压力面数量根据叶片长度而增加。接闪器材质、最小截面、最小厚度应至少满足IEC62305-3防雷保护第3部分表6及表3的要求。

叶片接闪器数量需满足表4的要求。

(三)防雷引下线

1.叶片防雷引下线通过螺栓连接至叶根法兰上,必须确保导线实际接触面积不小于两倍的95mm2;

2.导线铜端子须满足GB/T 14315-2008要求,须压接良好,牢固无松动,拉力不小于本标准要求;

3.铜端子和导线连接处,需用防水绝缘胶布密封防止凝露或水汽进入导线内部导致导体氧化或腐蚀;

4.整根导线中间不得出现对接情况;

5.导线必须整根包覆固定,不能出现任何晃动;

6.导线应尽量保证直线平行敷设、避免弯曲,严禁出现角度小于135°的弯曲;

7.导线导体须满足GB/T 3956-2008中纯铜导体要求,绝缘和护套应有很强的延展性、抗拉性、抗紫外线、耐高低温、耐腐蚀等特性;

8.接闪器、引下线接线端子及附属金属结构应做好防腐措施,防腐等级满足ISO12944-2标准要求。接触面保持光洁、平整、无缝隙,不允许有树脂、油漆、污秽等影响导电性能的物质。

图3 叶片防雷结构

表4 叶片接闪器数量要求

结论

本文通过对业主某风电场兆瓦级风电机组叶片雷击故障进行系统排查、分析、测试等,找到了叶片遭受雷击断裂的根本原因。后经与业主方、叶片厂共同研究,基于叶片遭受雷击断裂的原因,并结合以往风电场叶片雷击故障的原因,对叶片防雷设计、工艺、制造等环节进行了系统的梳理和规范,用于指导叶片的设计、生产。从近两年现场叶片雷击故障情况来看,叶片防雷设计、工艺、制造严格依据规范进行管控后,叶片遭受雷击断裂的故障再未发生。

此外,从叶片雷击故障断裂问题的排查、分析,及后续设计、工艺、制造规范等整个过程可以看出,风电机组防雷是一个系统性工程,除了确保防雷技术原理和方案的正确性外,工艺、制造细节等也是确保防雷整体效果的关键因素。