化工高压电机滚动轴承失效分析与改进*

2018-05-05段志宏丛广佩李伟明

段志宏,丛广佩,李伟明,言 理

0 前言

轴承的失效分析需要对轴承有深入全面的了解,又需要对电机的整体结构有深刻的认识,同时还要了解电机驱动系统的负载情况、工作环境等[1]。由于内圈的曲率半径小于外圈的曲率半径,内圈需要承载比外圈更多的接触强度,根据参考文献[2]中对滚动轴承做的大量实验,轴承内圈故障引起失效约占64%。

1 故障描述

2017年12月7日凌晨5∶50左右,某化工厂加热炉进料泵P102/2电机侧轴承部位打火花,在准备切换备用泵时,对轮联轴器飞出,导致电机轴承损坏,电机轴、泵轴弯曲,该进料泵型号为4WTB-143,功率为360 kW,流量为280 m3/h,转速为3 000 r/min,出厂日期是2003年8月。其电机型号为YB450M1-2THWF1,功率为450 kW,电压为6 000 V,额定电流为52.1 A,转速为3 000 r/min,生产时间是2004年5月。

进料泵P102/2自运行以来,轴承振动及温度变化都很平稳。2017年12月7日凌晨5∶50左右,操作班组人员巡检发现电机侧轴承部位打火花,同时变电所过负荷动作显示相符。

图1 电机轴弯曲、轴承损坏

对P102/2泵进行拆解检查(图1、2),发现电机驱动端轴承损伤严重,保持架完全断裂散架,电机轴90°弯曲,对轮损坏,泵轴弯曲。

为了防止该类事故再次发生,作者对轴承进行了失效分析,并提出安全运行措施。

图2 对轮损坏,泵轴弯曲

2 工业电机常见轴承故障失效原因与分析

对轴承故障失效分析需对轴承有深入全面的了解,同时也需要了解设备的整体机构,其中有驱动系统的实际作用负载情况、电机现场工作环境(包括温度、润滑、润滑污染情况等)等[3]。故滚动轴承失效的原因多种多样,而从故障的表现形式分析原因,主要可分为下面几种。

2.1 轴承疲劳导致失效

在正常的运行状态下,滚动轴承一般在内外滚道和滚子表面承受较大的载荷,同时又发生相对运动,因此轴承会受到一个周期性的交变载荷。而工业电机又多是长时间、满负荷运行,交变应力则不断的循环,当交变应力达到一定的数值后疲劳裂纹就会产生,继续运转则会产生剥落。疲劳剥落是轴承失效的主要形式,当轴承发生疲劳剥落,如不及时处理,就会发生冲击载荷、造成极大安全事故[4]。

2.2 轴承磨损导致失效

工业电机一般使用保持架为内圈和外圈引导滚子,而新的轴承滚道和滚动体表面都会有一定的粗糙度,运行承载后,滚子会与内外圈产生负荷轨迹,从而产生磨损。当转速达到一定范围时,保持架的外沿(或者内沿)也会与轴承内外圈发生摩擦,这就会形成磨铜粉现象[1]。如果滚道和滚子之间产生较硬的颗粒,可能会引起局部摩擦过热,导致局部变形,甚至局部金属融化,造成轴承报废。

2.3 轴承润滑不当导致失效

轴承润滑问题是电机正常运转的重要一环,对轴承的正常运转有着极其重要的影响,主要起润滑、冷却、防锈、清洁、密封和缓冲等作用。润滑剂可保证滚道表面润滑需要的油膜厚度,减小摩擦力、降低轴承的磨损;也作为冷却剂,确保轴承在合适的温度下运转。如果电机上的轴承润滑效果不良,导致温度过高,就可能发生烧毁轴承事故[5-6]。

可以看到,无论哪种原因诱发的轴承快速失效,最终都是以裂纹、磨损等局部缺陷影响轴承关键零件,如内圈、外圈等,最终导致设备故障失效,因此通过分析各零件缺陷参数对于故障频率及故障模式的影响,从而直接识别导致故障失效的关键参数,并根据该参数制定合理的故障管控方案,实现安全运行。

3 试验分析及其结果

3.1 轴承寿命实验平台

本实验平台源于杭州轴承实验中心的轴承寿命强化试验机ABLT-1A。其中电机旋转范围1 000~10 000 r/min±2%,能使实验轴达到设计的转速。而加载系统提供实验所需要的径向或者轴向载荷,其中最大径向载荷为100 kN±2%;最大轴向载荷为50 kN±2%。润滑系统可以让实验轴承充分润滑。计算机监控系统则实时记录实验温度和所采集到的振动信号,并控制机器在发生温度或振动等异常状态下即时停机。

3.2 实验方案与流程

在本实验中所用到的所有轴承均为单列深沟球轴承6210,其主要的几项参数如表1所示,实验中的主要实验条件如表2所示。

表1 6210轴承的主要参数

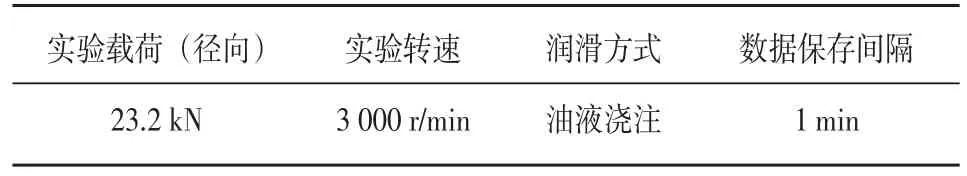

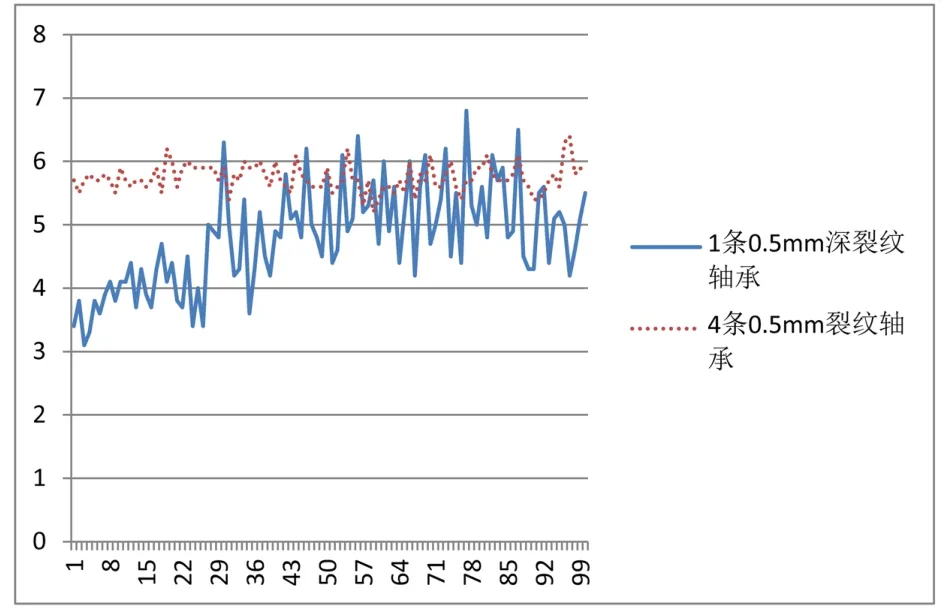

表2 主要实验条件

本文所做实验通过温度、振动传感器来采集信号,所安装的传感器的位置,便于更加准确地监测轴承的状态。其中主要的操作流程如下。

(1)本实验开始时在轴上装上4个轴承,如图3。

(2)因6210滚动轴承为脂润滑,而某石化厂现场工况为油润滑,故加热润滑油浸泡,再用汽油清洗轴承,确保完全去除润滑脂,以达到生产现场工况。

(3)根据需要采集的数据,依次调试各传感器,使各传感器都达到最佳状态,然后运行机器,打开采集系统设置各采集参数,开始记录运行数据。

(4)定期查看轴承实验机的运行状况,通过观察RMS值、峰值因子和峭度来判断轴承的运行状态。

(5)当4个轴承中任意一个轴承发生故障,达到预设的参数,实验机就会报警并自动停止,然后拆下检查轴承的损坏情况。

本次实验所用到的故障轴承,以保持架与内圈为主要故障形式,如图4所示。

图3 实验轴承

图4 保持架与内圈损伤的轴承

3.3 数据分析

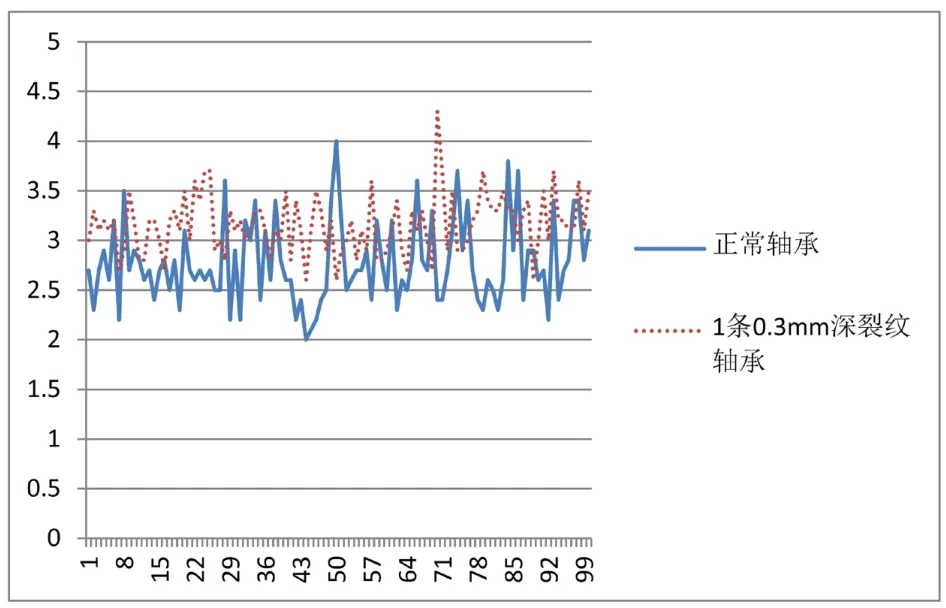

本次试验,每组轴承运转约24小时,得到1 400个数据,去除磨合期的异常数据后保留1 000个数据,根据设计的各种故障类型采集到的均方根值得到折线图(截取运行平稳后的100个均方根值(ms-2)数据)。其实验结果如图5~7所示,其中内圈在长×宽×深(8 mm×2 mm×0.5 mm)的缺陷影响下,仅运行了五分钟就超过预设报警值跳停,拆卸检查,轴承无明显扩展,重新安装运行,仅30秒即停机,重复二次均为同样结果。

由图5可知,当保持架损伤较轻微时,与正常的振动数据并没有太明显的区别;图6则表明,随着轴承保持架的损伤变得严重,其振动的均方根值也随之增大;图7可看出,即使保持架断裂了,轴承仍然可运行一段时间,而内圈轻微损伤的轴承的振动值就很明显了;再结合内圈2处损伤长×宽×深(8mm×2mm×0.5mm)的振动达到阈值跳停,初步判断内圈损伤达到一定程度时,可能导致轴承在短时间内突然损坏。

图5 正常轴承与1条0.3 mm深裂纹轴承的振动数据折线图

图6 1条0.5 mm深裂纹轴承与4条0.5 mm裂纹轴承的振动数据折线图

图7 保持架4条断裂轴承与内圈2处0.3 mm深磨损轴承的振动数据折线图

3.4 实验结果

通过数据分析可知,轴承保持架虽然起到引导并带动滚动体在正确的滚道上滚动,并将滚动体等距离隔开的作用,以防止工作时滚动体间互相碰撞和摩擦,但是由于其并没有受到径向力的作用,保持架在没有受到严重损伤或断裂之前,其振动信号并不会很明显,常被其他振动信号所淹没,当轴承架上的裂纹较深或发生断裂后,振动信号会有明显的变化,但是仍可平稳运行一段时间,因此,其安全监控策略可以制定为运行期间需留意机组的变化情况,随时应对突发的情况[7],在未监测到异常变化的情况下可以待到计划停机时再进行维修。

而对于内圈缺陷,即使轻微磨损也会引起较大的振动信号,并伴有明显异常的摩擦噪声,如果出现这样的振动信号并伴有异常杂声,可以判定很大概率会出现突发停机,应降低负荷直到振动恢复正常范围,在条件允许的情况下,应尽可能停机进行检修,以免引起不必要的经济损失。

4 结论

在实际生产中,应做好巡查工作,并定期养护,避免轴承内圈受到异物损伤或润滑不良磨损,还需要设置合理的报警值,为事故预留足够的反应与处理时间。

参考文献:

[1]王勇.工业电机中的滚动轴承失效分析[J].电机与控制应用,2009,36(9):38-43.

[2] T.Williams, X.Ribadeneira, S.Billington, et al.Rolling element bearing diagnostics in run-to-failure life⁃time testing[J].Mechanical Systems and Signal Pro⁃cessing, 2001,15(5):979-993.

[3]王勇.工业电机中的滚动轴承噪声[J].电机与控制应用,2008(6):38-41.

[4]刘新宇.工业电机的滚动轴承故障及维修措施探析[J].科技创新与应用,2016(5):140-140.

[5]夏晓林.电机滚动轴承异常振动噪声的分析及处理[J].工业设计,2011(9):104-104.

[6]姚建文.常用设备润滑技术[M].北京:科学技术文献出版社,1991.

[7]李伟明,陈媛芳,丛广佩,等.基于传感器的齿轮振动监测与维修决策研究[J].机电工程技术,2017,46(05):43-46.