硬岩TBM盘形滚刀破岩力的一种计算分析方法

2018-05-05毕明洋张树丽

毕明洋,应 华,张树丽

0 引言

硬岩掘进机(TBM,Tunnel Boring Machine)是一种集掘进、支护、出渣等施工工序并行连续作业的工厂化流水线隧道施工装备。该装备可以实现以往钻爆法难以实现的复杂地理地貌深埋长隧洞的施工,目前在铁道、交通、矿山、市政等隧洞工程中的应用正在迅猛增长。硬岩掘进机的掘进速度大概是传统钻爆法的3~10倍[1],在工程实践中一天最快可掘进150米左右。

刀盘是掘进机最为核心的零部件,处于TBM的最前端。在硬岩掘进机掘进过程中刀盘不仅起到带动滚刀挤压破岩的作用,还可以通过旋转刀盘上的铲斗齿拾起石渣,将其运到洞外。目前已经有很多的学者对硬岩掘进机的破岩机理进行理论探索和实验研究,这些工作在滚刀破岩原理、刀间距的合理布置、滚刀刀具的参数、刀盘直径的影响等方面提出了非常多有意义的计算理论与观点。本文在前人工作的基础之上归纳总结,并以工程实践中实际使用的刀盘为对象提出了一种滚刀受载分析方式,为以后硬岩掘进机的相关设计和研究提供参考。

1 刀盘工况描述

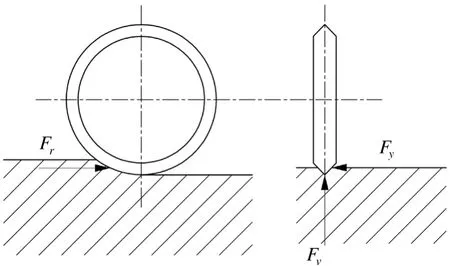

TBM刀盘上安装着盘形滚刀,盘形滚刀与周围岩石直接作用,承受了大扭矩、大推力和突变强冲击载荷[2]。研究盘形滚刀的破岩机理并分析其受力状况就可以预测滚刀受力模型,滚刀受力如图1所示。

图1 滚刀受力模型

掘进机在工作时,盘形滚刀一方面要随着刀盘公转,另一方面还要绕其自身的轴线自转。刀盘的受力是通过滚刀的受力Ft再传递到刀盘上的,滚刀受到的破岩力Ft可以分解为三个方向上的力:垂直于掘进面的法向推力Fv,由刀盘整体推力提供;平行于掘进面的切向力Fr,由刀盘扭矩提供;侧向力Fl,其对刀圈两侧接触材料形成侧向剪切的效果;由于刀圈两侧的Fl近似相互平衡,所以在分析时可以忽略侧向力[3]。法向推力Fv、切向力Fr分别是推进系统和驱动系统的重要设计依据,计算出法向推力Fv、切向力Fr对于掘进机的设计非常重要。

2 滚刀受力预测公式

目前国内外学者们对于滚刀破岩机理做了非常多的研究,一般认为掘进机的破岩工作分为两个过程:在推力挤压下岩石产生裂纹过程、产生岩石石渣过程[4]。在滚刀破岩机理的基础上根据理论分析和滚刀破岩试验台进而得到了滚刀受力预测模型,这些预测模型不仅与破岩机理有关,还与滚刀尺寸等参数、与岩石互相作用等因素有关。目前应用较为广泛的预测受力模型有科罗拉多矿业学院提出的CSM模型、伊万斯(Evance)预测公式、秋三藤三郎预测公式和上海交通大学预测公式等。

伊万斯认为,TBM盘形滚刀在破岩过程中其垂直于工作平面的法向推力Fv的大小与滚刀与岩体挤压接触作用的投影面积成正比。并且该比例系数的大小就是岩石单轴抗压强度,法向力可以由伊万斯公式求出,经试验表明其值比真实作用力要小;日本学者秋三藤三郎根据伊万斯公式推导得出的垂直推力的计算结果进行进一步的研究[5],基于剪切破碎理论和挤压破碎理论提出了侧向力的计算公式;科罗拉多矿业学院CSM团队以单个滚刀为研究对象,从单个滚刀切削岩石实验模型中得出了基于压痕建立的CSM模型,虽然忽略了刀间距的影响因素,但预测成功率较高,一般都用CSM模型来预测滚刀的受力。本文就是采用在工程实践中表现出较高精度的科罗拉多矿业学院CSM预测模型,如图2所示。

图2 CSM受力预测模型

CSM团队使用大量不同参数的滚刀对岩石进行切削实验,并综合考虑了滚刀结构尺寸、岩石的抗拉压强度、滚刀刀刃与岩石接触角度等因素对滚刀切削力的影响。逐步优化CSM预测模型,最终得到了一个更为切合实际的切削力综合预测模型如式(1):

其中,Ft,滚刀所受推进合力(N);T,滚刀刀尖宽度(mm);Ψ,刀尖压力分布系数,随刀尖宽度增加而减小,Ψ=-0.2~0.2;R,盘形滚刀半径(mm);h刀盘盘体每转一圈滚刀刀体的切深(mm);φ,滚刀刀刃与岩石接触角度(rad), φ=cos-1P0,破碎区的压力,与滚刀尺寸、岩石强度以及刀刃形状有关。

其中,σc,岩石单轴抗压强度(MPa);σt,岩石抗拉强度(MPa);S,刀间距(mm);C,刀尖压力分布系数,C≈2.12。

式(1)求得的Ft是TBM刀盘在掘进工作过程中每一把盘形滚刀受到的破岩力,破岩力Ft是滚刀受到的一个合力。而滚刀的推向力和切向力则可以由式(3)、式(4)计算得出:

在本文以“引松供水”工程的DZ101敞开式TBM为例,计算其受到的载荷大小。图3是在三维软件Solid⁃Works中对DZ101敞开式TBM刀盘的一个建模,该模型是一个中方五分式的分体刀盘。该刀盘的面板上共安装了51把盘形滚刀,1号至8号盘形滚刀为半径216 mm的中心滚刀。9号至40号盘形滚刀为滚刀半径为241.5 mm的正滚刀,41号至51号盘形滚刀为滚刀半径为241.5 mm的边滚刀。每把滚刀的其他计算参数,例如滚刀刀尖宽度T、刀尖压力分布系数Ψ,压力分布系数C、贯入度P、岩石单轴抗压强度σc、抗拉强度σt等参数取值见表1。

图3 刀盘三维模型

表1 滚刀受力计算参数表

根据表1提供的滚刀参数,再结合公式(1)、(3)、(4)就可以计算出51把滚刀各自的推向力Fv和切向力Fr,其计算结果见表2。将滚刀的预测受力等效到刀盘刀座上作为进行刀盘静动态分析的载荷边界条件。

表2 滚刀受力预测

由此计算分析,即可得到51把盘形滚刀各自的推向力Fv和切向力Fr的大小,进而在研究刀盘静动态分析时,可以将每把刀的预测受力等效加载在滚刀刀槽上作为载荷边界条件。

在此之前,很多研究者在进行刀盘动静态分析研究时,研究者并未考虑滚刀结构尺寸、岩石的抗拉压强度、滚刀刀刃与岩石接触角度等因素对滚刀切削力的影响,而是计算刀盘受到的整体推力大小,再将刀盘受到的整体推力平均分配到每一把滚刀上。得到了每把滚刀的推力后,再经过Rostami预测公式计算切向力[6]。本文通过采用的CSM预测公式法求得的滚刀载荷大小比传统方法所求的数据精度要高。另外在三维软件建模时,诸多研究往往并未考虑刀座刀具,只保留了滚刀槽。这样一来在刀盘静动态仿真分析时,导入到分析软件中的模型也是没有刀座和滚刀的。而刀盘的受力正是由滚刀与周围岩石边界相互作用产生的破岩力再传递到到刀盘上的。为了更准确地模拟刀盘真实的受载情况,将每把刀受到的径向力和切向力施加在对应的刀槽上,从而实现滚刀受到破岩力再传递到刀盘上,而此种加载方式的基础就是本文关于载荷大小的计算结果。

3 小结

刀盘载荷的计算问题是进行刀盘静动态分析、疲劳分析等等的基础[7]。目前国内外学者们对于滚刀破岩受力预测模型做了非常多的研究,本文只是采用了其中计算精度较高的一种方法,并结合工程实践中使用的刀盘进行载荷计算。随着硬岩TBM掘进机在铁道、交通、矿山、市政等隧洞工程中的应用的不断增长,可以预见今后将会有更多的关于TBM刀盘载荷方面的研究。这项研究也需要根据工程实践的情况不断地调整和完善,且有待于更深入地对其进行探索。

参考文献:

[1]张庆贵.硬岩掘进机盘形滚刀载荷谱编制[D].沈阳:东北大学,2008.

[2]张鹏.TBM滚刀布置与刀盘结构参数优化设计与研究[D].大连:大连理工大学,2009.

[3]刘森.盾构机刀盘的疲劳分析及可靠性分析[D].天津:河北工业大学,2015.

[4]邢朋飞,张军.硬岩TBM刀盘载荷谱编制方法研究[J].机械工程与自动化,2017(03):225-226.

[5]秋三藤三郎.盘形滚刀破岩理论[J].小松技报,1970,48(30):44-45.

[6] Gertsch R,Gertsch L,Rostami J.Disc cutting tests in Colorado Red Granite: Implications for TBM perfor⁃mance prediction [J].International Journal of rock me⁃chanicsand miningsciences, 2007, 44 (2) :238-246.

[7]孙鸿范,陈健元,陈刚.掘进机盘形滚刀破岩力及计算载荷的研究[J].工程机械,1980(08):40-53.

[8]毕明洋,邓文杰,应华.带有乘性噪声和马尔科夫跳变的离散模糊系统的微分对策[J].科技资讯,2017,15(12):180-182.

[9]张志明,应华,毕明洋.一种新型双轨同步焊接的焊接装置[J].中国科技博览,2016(5):237-237.