基于超声检测的表面开口裂纹测深试验对比研究*

2018-05-05胡华胜

郭 晋,胡华胜

0 前言

裂纹是一种危险性缺陷,它不仅严重地削弱了工件的承载能力和抗腐蚀能力,还因裂纹末端呈尖销状缺口,易导致应力集中,成为各种断裂的源头。根据断裂力学相关理论,应力强度因子是决定裂纹是否扩展的重要因素,其取值与载荷、裂纹尺寸(长度、深度)有关,在裂纹最深处有最大值,当裂纹的深度超过其允许临界尺寸时,裂纹发生失稳扩展造成破坏。因此,裂纹深度是含缺陷设备安全评估计算的重要参数[1]。

相关研究表明,在相同拉应力下,工件中的埋藏型裂纹比表面型裂纹允许的尺寸要大,因而表面开口裂纹更具危险性,在实际检测中常见于工件几何、结构和载荷不连续处,如焊缝熔合线、热影响区等部位,应用渗透和磁粉检测方法能够有效发现表面裂纹并测量其长度,但对其深度测量难度较大。目前,超声检测技术是对裂纹深度进行定量测量的重要技术手段,包括基于常规超声的端点衍射法、爬波检测法等等,近年来随着计算机技术和信号处理技术的发展,衍射时差法、相控阵检测技术等新型超声成像检测技术应用不断成熟,具有检测精度高、检测结果直观等优点。本文通过试验分析,对比研究上述几种超声检测技术对表面开口裂纹深度测量的精度和可靠性。

1 表面开口裂纹超声测深方法

超声检测技术是一种主动检测技术,它利用材料声阻抗的不同,声波在通过不同材料时会发生反射、折射以及衍射等不同形式的能量损耗,通过检测回波信号的能量损耗情况即可得到缺陷的细节信息,其实质是缺陷和检测声场之间相互作用的描述与表征[2]。本文采用以下4种超声检测方法进行裂纹测深试验研究。

(1)端点衍射法

超声波在均匀的介质中传播,如遇到裂纹等缺陷尖端时,根据菲涅尔—惠更斯原理当裂纹尖端的尺度与所用超声波的波长可相比拟时,将在裂纹的边缘激发衍射波,该现象延迟了超声波到达接收探头的时间,裂纹愈深,则延迟的时间愈长,通过测量裂纹尖端衍射信号的延迟时间来确定裂纹深度,称为端点衍射法。由于测量的是超声波的传播时间而不是脉冲振幅,所以测量结果具有受外界的干扰因素少、测深精度高、可靠性和重复性好的特点[3-4]。

(2)爬波检测法

当纵波从第一介质以第一临界角附近的角度(有机玻璃/钢界面,约27°)入射于第二种介质内,就会在第二种介质中激发爬波。爬波引起的质点振动是纵波和横波的叠加,它以接近纵波的速度传播,速度变化范围为0.8 c~0.9 c(c为纵波声速),其最大辐值方向与表面成一小角度,几乎垂直于被检工件的厚度方向,因此对于垂直性裂纹有较好的检测灵敏度,并具有受工件表面刻痕、不平整、凹陷等不连续干扰较小的特点[5-6]。研究表明,应用爬波检测技术能发现工件上深0.5 mm、长1 mm的微小裂纹,信号显示明显,且容易辨别[7]。

(3)衍射时差法(TOFD)

衍射时差法(Time of Flight Diffraction Technique,简称TOFD),依靠超声波与缺陷端部的相互作用发出的衍射波来检出缺陷并对其进行定量分析,其方法原理主要采用一发一收两个探头,其发射探头发射横向纵波,沿表面传播的一束声波和工件背面的镜面反射被接收探头接收,要形成固有参考信号,横向纵波遇到缺陷后在缺陷两端产生衍射波,根据衍射信号传播时差就可判定缺陷深度(或高度)的量值。TOFD技术具有很高的缺陷检出率(高达70%至90%),并可保存图像,检测数据完整、直观[8-9]。

(4)相控阵检测法(PA)

与传统的超声波探伤不同,超声相控阵(Phase Ar⁃ray,简称PA)检测通过各阵元发出声束的有序叠加可以灵活地生成偏转及聚焦声束,不需更换探头即可完成对目标区域的高分辨率检测,且其特有的线性扫查、扇形扫查、动态聚焦等工作方式可在不移动或少移动探头的情况下对工件进行高效率检测,例如基于端点衍射法的测深原理,利用相控阵探头在同一位置通过声束偏转,即能实现在不同角度下测量裂纹端角反射信号和尖端衍射信号的时间差来评定裂纹的深度尺寸,该方法称为绝对声时法。与传统的单晶片超声检测相比,超声相控阵的声束更灵活、检测速度更快、分辨率更高、适用于形状复杂的零部件检测[10-11]。

2 表面开口裂纹测深试验对比研究

现制作材质为20号钢的碳钢试板两块,规格400 mm×350 mm×20 mm,利用线切割分别在试板表面切割出深度1~5 mm以及6~10 mm的切槽,深度步进为1 mm,模拟实际检验中不同深度的表面开口裂纹缺陷,试板规格如图1所示。

应用端点衍射法、爬波检测法、衍射时差法、相控阵检测法对两块试板上共10道人工切槽缺陷进行测深检测,常规超声检测设备采用CTS-9009超声探伤机,连接爬波探头(PB2.5P8×12,K=3.66)以及斜探头(2.5Z14×14,K=1)进行端点衍射法及爬波法检测;衍射时差法则采用HS810便携式双通道TOFD检测仪,采用5 MHz的φ6直探头一对,楔块角度为63°,探头中心距为37 mm,探头前沿经测量为24 mm,延迟为5.6 μs;相控阵检测采用Phascan-32/128检测仪,采用5L16-0.6×10一维线阵探头,共有16个晶片,扇扫角度范围45°~70°。

图1 模拟表面开口裂纹的人工切槽试板

裂纹测深试验过程中,爬波法和衍射时差法检测面与切槽开口位于同一侧,而端点衍射法和相控阵检测法则从人工切槽开口背面进行检测。与常规超声相比,衍射时差法和相控阵检测方法操作简单、便捷,检测图像包含的信息丰富,利于缺陷的识别和定量测量,提高了检测精度。以下罗列了4种超声测深方法的部分检测图像,如图2~6所示。

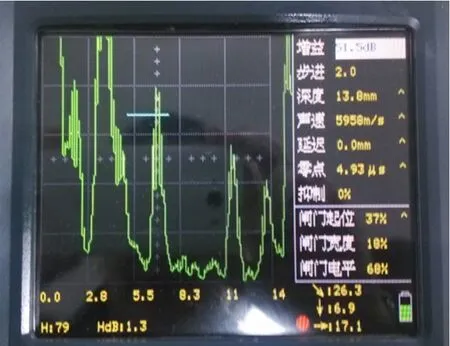

图2 端点衍射法得到的检测波形(切槽深7 mm)

图3 爬波法得到的检测波形(切槽深7 mm)

图4 相控阵检测图像(切槽深7 mm)

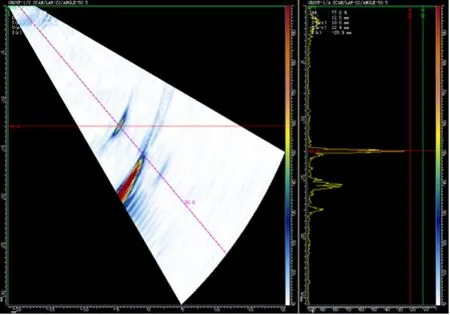

图5 TOFD检测数据图谱(切槽深6~10 mm)

本次试验得到的测深数据见表1,检测数据的误差分析比较如图6所示。

表1 表面开口裂纹测深试验数据mm

图6 测深试验数据相对误差比较及最大误差拟合

根据以上图表可知,随着切槽深度增加,应用4种超声检测方法得到测深数据相对误差呈下降趋势。端点衍射法、衍射时差法、相控阵检测法主要通过检测裂纹尖端的衍射波测量裂纹深度。对于深度为1 mm的切槽,正处在衍射时差法上表面检测盲区。在应用端点衍射法对该切槽深度进行测量时,由于其端部和根部距离非常近,产生衍射波与根部反射波几乎同时出现,由于衍射波强度较弱,在A型信号中各种波形贴在一起难以辨别,对测量精度影响较大。由表1可知,应用端点衍射法以及衍射时差法均未能获得1 mm切槽的有效检测数据,而爬波因其对表面及近表面缺陷十分敏感,可对1 mm切槽进行较准确地测深。

当切槽大于1 mm时,4种超声检测方法均能得到有效测深数据。考虑到测量数据具有一定的离散性,现将上述方法对2 mm至10 mm切槽测深数据的相对误差取均值进行排序比较,结果为端点衍射法(7.79%)>TOFD法(3.33%)>爬波法(2.52%)>相控阵法(1.75%)。可知,相控阵检测法所获得试验数据相对误差最小,测深数据精度最优。

3 结论

本文应用端点衍射法、爬波检测法、衍射时差法、相控阵检测法对人工切槽试板进行表面开口裂纹测深试验对比研究,在实际操作过程中,衍射时差法和相控阵检测操作简单、便捷,与常规超声A型信号相比,检测图像更有利于缺陷的识别和定量分析,提高测深精度。

根据试验数据,随着裂纹深度增加,测深数据误差总体呈下降趋势。端点衍射法、衍射时差法和相控阵检测方法主要通过检测裂纹尖端的衍射波确定其深度,试验中对深度1 mm以上的切槽测量较准确,经误差比较可知相控阵检测法的测深精度最优。爬波检测法对设备要求简单,只需将超声波探伤机连接爬波探头即可实施开展,试验中对深度为1 mm的切槽测量有明显的优势。

在实际检测中,真实缺陷的实际形态、现场环境远比试验预设的情况复杂,应充分考虑技术条件、精度要求、预算成本等因素,合理选择有效的裂纹测深方法,当条件限制无法采用超声检测法,可灵活应用其他无损检验方法测量裂纹深度,例如电位法、涡流检测法、微磁裂纹检测方法等。

参考文献:

[1]张自斌.压力容器强度分析与安全评定[D].兰州:兰州理工大学,2012.

[2]齐文帅.基于相控阵超声的管道环形焊缝分区检测系统的研发[D].杭州:浙江大学,2011.

[3]王春艳,柯常波,陈铁群.表面开口裂纹高度的超声无损测定[J].压力容器,2008,25(12):49-52,58.

[4]马剑民.金属部件表面开口裂纹深度超声测量[C].电力系统第九届无损检测学术会议论文集,2006.

[5]王磊,李绪丰.基于爬波法的奥氏体不锈钢表面开口裂纹测深试验对比研究[J].装备制造技术,2015(6):177-178.

[6]江山,霍立兴,樊立国,等.表面及近表面裂纹的无损检测[J].无损探伤,2005,29(3):7-11.

[7]江涛.发动机叶片榫槽爬波原位检测系统研制[D].南京:南京航空航天大学,2012.

[8]袁涛,曹怀祥,祝卫国,等.TOFD超声成像检测技术在压力容器检验中的应用[J].压力容器,2008,25(2):58-60.

[9]刘广兴,冯云国,陈聪,等.相控阵和TOFD在焊缝裂纹检测中的应用[J].山东电力技术,2017,44(4):30-32.

[10]汪良华.承压设备对接焊缝超声相控阵检测图谱分析[D].南昌:南昌航空大学,2014.

[11]林彤.基于安全评价的超声检测技术研究[J].质量技术监督研究,2012(4):33-39.