汉阴洞河水库负压溜槽运输系统的设计与应用

2018-05-04田鹏鹏

田鹏鹏

(中国水电建设集团十五工程局有限公司,陕西 西安 710068)

1 概况

1.1 工程概况

洞河水库枢纽工程位于安康市汉阴县以东8 km的涧池镇境内,地处汉江北岸月河一级支流洞河下游,是一座以灌溉、供水为主,兼有发电和防洪等综合利用效益的Ⅲ等中型工程,可控制灌区面积4.57万亩,电站装机容量3430 kW,年发电量797.52万 kW·h。

枢纽工程由拦河坝、溢流表孔、泄洪底孔、引水洞、电站厂房和变电站等建筑物组成。拦河坝为碾压混凝土抛物线双曲拱坝,坝顶高程397.5 m,最大坝高65.5 m,坝底宽15.645 m,坝顶宽6.5 m,坝顶上游弧长264.473 m。

1.2 地质概况

大坝坝址位于洞河下游段,地貌形态属侵蚀中低山区,洞河在此呈NE向,河谷左岸地形较陡,坡度50°~60°。右岸单薄山梁高程375 m以上表部岩体裂隙发育,断层破碎带及影响带造成岩体风化严重,普遍松弛,破裂结构为主,为Ⅳ级岩体。

2 安装规划方案

洞河水库主体工程碾压混凝土双曲拱坝由于施工地形的限制,前期临时上坝道路已无法满足366.0 m高程以上碾压混凝土的继续施工。针对右岸坝肩槽以及两侧边坡上坝道路特点,如采用常规垫渣形成临时道路的运输方式,右岸下游边坡岩体陡峭,危险系数大,运距长,难以满足拱坝大体积的运输需求。通过在右岸397.5 m平台布置负压溜槽和皮带运输机系统,能够及时解决这个技术为题,同时也节约了运输成本,具有显著的经济效益。

本套负压溜槽结合皮带运输机系统的基础塔架共6个,底部基础为固定于基岩上的1.5 m×1.5 m钢筋混凝土现浇平台,为方便安装,下部3个桁架将在运至右坝段358.1 m高程坝面后,使用汽车吊由上至下进行安装;上部3个桁架将运至右坝肩397.5 m高程平台由下至上进行安装。

施工过程中测量人员严格配合安装人员保证桁架水平方向与溜槽方向一致,并保证竖直方向垂直于水平面。方向调整完毕,将桁架底部与提前预埋在C30混凝土基础中的插筋焊接,并使用Φ8高强度钢丝绳在桁架2/3处进行对角斜拉,钢丝绳锚固在坝肩槽上下游基岩中,确保钢丝绳连接好后处于拉紧受力工作状态。

在基础安装完成后,再固定溜槽两排I18工字钢,工字钢焊接∠70×70×7角钢反桁架,用来增强工字钢的刚度及整体性,在工字钢上焊接爬梯用于在负压溜槽的安装和在系统运行时发生堵管后人工疏通溜槽提供平台。之后安装皮带运输机,并利用焊接在工字钢上的爬梯安装负压溜槽,最后安装集料斗。

3 系统组成及参数布置设计

3.1 主要组成及运行方式

此系统在右坝肩397.5 m高程回车平台布置1套18m3卸料斗、1套深槽式负压溜槽以及1条15 m皮带机(D=800 mm)沿平台左侧边坡通过坝基槽坡度转换延伸至现场施工工作面,保证高程366.0 m以上碾压混凝土顺利入仓。

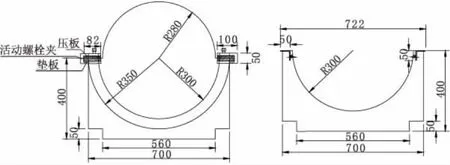

(1)负压溜槽坡度为42°,由于设计开挖坝基槽坡度为36°,需要在水平段布置皮带运输机转料,调整坡度至42°,系统性能参数见表1。为满足碾压混凝土卸料要求以及减小对集料斗的不间断磨损,集料斗采用6 mm厚钢板焊接,外侧采用50×5 mm角钢作加劲肋。负压溜槽下半部采用6 mm钢板制成的半圆形,上半部覆盖10 mm厚柔性耐磨橡胶板,使用夹板固定连接,每段3 m,中间和两端用6 mm钢板作支撑以方便安装,尺寸见图1、图2。

表1 系统性能设计参数

图1 集料斗结构尺寸

图2 溜槽结构尺寸

(2)系统桁架结构为增强支撑的稳定性,桁架底部尺寸设计为1 m×1 m,上部尺寸0.9 m×0.9 m,外侧竖直方向为∠70×70×7角钢,内部起稳定结构部分采用∠50×50×5角钢。使用Φ8高强度钢丝绳在桁架2/3处进行对角斜拉。系统支撑桁架基础采用C30混凝土浇筑平台,尺寸设计为1.5 m×1.5 m,并在基础内深入基岩1.5 m插注4根Φ25锚杆,外露1.0 m,锚固基础混凝土平台。

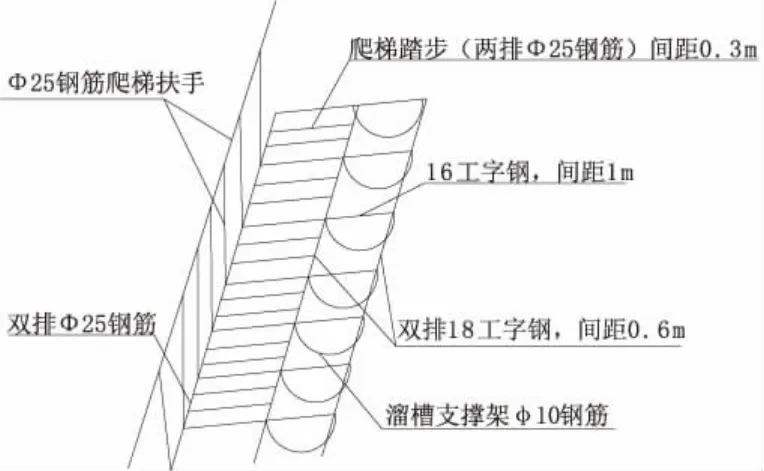

(3)负压溜槽槽体架设在桁架之间相连的两根I18工字钢横梁上,工字钢槽身下游侧设人工检修通道,采用∠50×50×5角钢和Φ25钢筋焊接而成,并设扶手。皮带运输机下游侧同样用∠50×50×5角钢和Φ25钢筋焊接人行通道,用于检修。见图3。

图3 工字钢与爬梯结构

(4)负压溜槽系统整体布置见图4,使用20t自卸汽车通过温洞路与右岸施工道路将碾压混凝土运输至397.5 m平台后,将混凝土倾倒于平台末端的集料斗中,通过集料斗输送至皮带运输机上,转动碾压混凝土至转料斗,最后混凝土通过负压溜槽送至施工工作面。

图4 负压力溜槽整体布置图

3.2 系统设备参数设计

负压溜槽系统的支撑体系采用角钢焊接的钢结构桁架作为主要承重结构,桁架四根承重角钢采用∠70×70×7标准角钢,中间结构角钢采用∠50×50×5标准角钢,在桁架上搭工字钢用来固定负压溜槽,桁架由底到顶2/3处用四根Φ8高强度钢丝绳对角斜拉,钢丝绳锚固在两侧山体,用以保证桁架稳定性。以下为系统运行中的溜槽受力及稳定性验算,根据对实际安装所需尺寸中的最不安全尺寸进行验算,取桁架高13 m,所支撑溜槽长度9 m,如验算结果满足规范要求,即证明负压溜槽系统支撑体系是安全可靠的。

3.2.1 荷载

1)恒载

①负压溜槽自重:钢槽壁自重(π/2×0.6×9)m2×0.462 kN/m2=3.919 kN,托架钢板自重 0.805 m2×6×0.462 kN/m2=2.231 kN, 两侧∠50×50×5 角钢自重(2×9)m×0.0369 kN/m=0.664 kN,上侧橡胶:(π/2×0.6×9×0.01)m3×1.274 kN/m3=0.108 kN;

②混凝土自重:24 kN/m3×(π×0.32×9)m3=61.073 kN;

③工字钢自重:0.237 kN/m×9 m×2=4.266 kN,工字钢上爬梯钢筋自重:0.0378 kN/m×100.8 m=3.810 kN,工字钢上70×7角钢自重:0.0725 kN/m×12.6 m=0.914 kN;

④支撑桁架自重:∠70×70×7角钢自重:13 m×4×0.0725 kN/m=3.77 kN,∠50×50×5 角钢自重:(4×4×13+4×1.414×4×12)m×0.0369 kN/m=10.18 kN;

则:NG=3.919+2.231+0.664+0.108+61.073+4.266+3.810+0.914+3.77+10.18=90.935 kN。

2)活载

施工荷载取NQ=5 kN;总荷载:N总=NG+NQ=90.935 kN+5 kN=95.935 kN;每根70×7承重角钢底部受力N=N总/4=95.935 kN/4=23.984 kN。

为安全起见在验算过程中取N=1.4N=33.578 kN。

3.2.2 强度验算

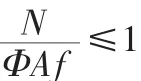

根据《钢结构设计规范》(GB50017-2003)关于轴心受压的规定:

式中,N为轴心拉力或轴心压力大小;A为轴心受力杆件的净截面面积。

安全系数205 MPa/35.63 MPa=5.75。负压溜槽支撑体系的强度满足规范要求。

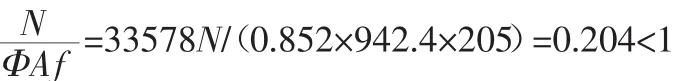

3.2.3 稳定性验算

式中,Φ为轴心受压构件的稳定系数,与λ有关。

根据《钢结构设计规范》-(GB50017-2003),λ=l/ix=100/2.16=46.296,ix为回转半径。由于Q235钢属于b类截面,查表附录D-2,安全起见取λ=50时的Φ值0.852。所以:

该支撑体系的受力稳定性符合规范要求。

4 应用效果分析

4.1 实用情况

洞河水库负压溜槽和皮带运输机系统施工布置历时45天,在正式输送碾压混凝土之前,进行了多次试验性运行,各项检测数据良好,可以有效保证仓面的施工进度和设计温控措施要求。为使系统能够长期、高效地运行,自身不受到系统故障的影响,项目组织专人维护保养,在4个方面进行了备用考虑:(1)在卸料斗与集料斗之间设置行人通道,以保证系统在不间断运行时做局部的维修和故障处理;(2)在负压溜槽上游397.5 m马道2 m处备用了1条输送带,可随时更换使用;(3)在碾压混凝土输送过程中集料斗、溜槽等极易发生因摩擦而导致的空腔处,焊接了加厚钢板,以保证结实耐用;(4)组织专人24小时定点定时保养维护。

此系统运行8个多月,累计输送混凝土6.34万m3,其中碾压混凝土占90%,砂浆占8%,未出现一次维修故障,得到了上级各单位的一致好评。

4.2 经济效益评估

这套自行设计系统的成功运用,解决了洞河水库因地理环境条件限制的运输问题,并使洞河水库大坝能在正常工期内按时完工,取得了良好的经济效益,并在温控措施要求严格的碾压混凝土入仓方式上取得了突破性的进展,为后期同类问题提供了强有力的技术支持。

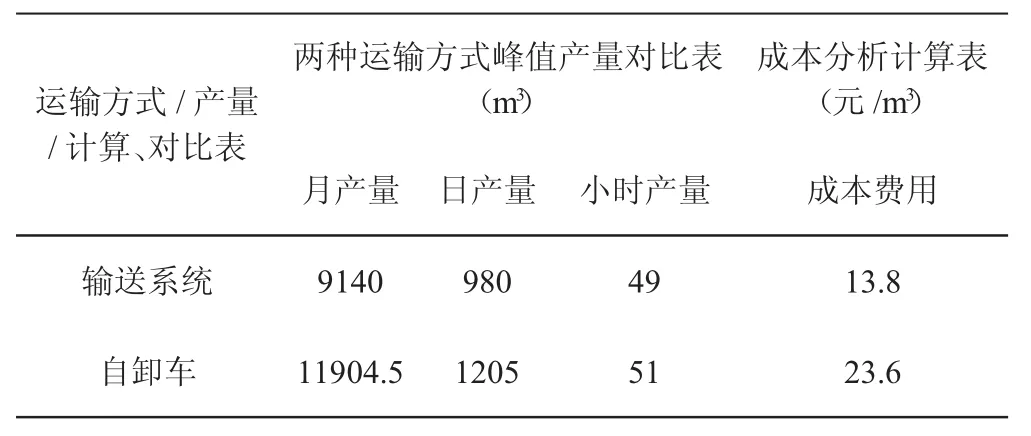

依据不同方式的均等测算,洞河水库碾压混凝土拌合站供料能力最高峰值为51.8 m3/h,施工中,自卸车与负压溜槽两种运输方式高峰产量与成本分析统计见表2。表中月产量的差值是由碾压混凝土不同的铺筑方式所造成,因此采用负压溜槽与皮带运输机系统不仅相对投入少,而且对输送碾压混凝土所达到的运输效率与自卸车相当,通过对人员、设备、机械等3项指标的综合单价分析可以得出如下结果,见表2。

表2 两种入仓方式峰值产量与成本分析比较表

洞河水库碾压混凝土合同总量为12.74万m3,在前期施工中366.0 m高程以下已通过铺垫渣土组成的临时道路完成浇筑,完成方量占总合同量的48%,剩余52%的碾压混凝土全部要通过负压溜槽和皮带运输机一次性浇筑完成。通过以上成本分析表,此系统比自卸车运输每立方米混凝土节约成本9.8元,此系统设计安装、维护保养费用为13.42万元,实际节约成本51.5万元。

5 结语

洞河水库负压溜槽结合皮带机运输系统在设计之初,项目部技术人员根据现场地形的实际情况,邀请专家指导并参考国内类似工程的经验,最终确定在右坝肩坝顶397.5 m高程至366.0 m高程坝肩槽段采用此系统输送碾压混凝土入仓方案,以期能有效解决大体积碾压混凝土的入仓问题,采用负压溜槽输送碾压混凝土的入仓方式具有较强的可行性和可操作性。为确保安全,在正式投入使用前,项目组织专职人员对负压溜槽输送系统进行了入仓调试试验,取得了各项参数都达标的可靠数据,同时对本系统安装、运行、拆卸的观察及工艺改进均有实质性的创新与提高,强有力的保证了碾压混凝土入仓强度及质量。