半自动变角度的帘布裁切装置

2018-05-04张慧君

张慧君

(天津赛象科技股份有限公司,天津 300384)

由于目前各轮胎厂工艺不尽相同,对帘布裁切角度也有不同的需求,乘用胎通常为87°~93°,且两层帘布裁切角度也不同。为实现此功能,通常解决方法为2层帘布各自配置1套裁切结构,然后分别手动调节2套裁切装置为所需要的角度。这样的结构需要的时间和劳动量均较大,且增加了设备成本。随着轮胎市场竞争日益激烈,人力成本逐渐上升,轮胎制造业逐渐向低成本、高效率、高质量和自动化方向发展,所以能较方便的改变裁切角度已成为一种发展趋势,半自动变角度帘布裁切装置也将会成为越来越多轮胎厂的需求。

1 帘布裁切装置在主机供料系统中的布局

帘布作为充气轮胎的骨架,承受了作用于轮胎上的大部分负荷,所以帘布裁切的质量直接影响着胎体贴合成型的精度,也就直接影响着轮胎的质量。

由于现在地价越来越高,轮胎厂越来越青睐于占地面积小、成本低且效率高的设备,因此,帘布裁切装置在主机供料中的布局就至关重要了,因其直接影响整体的供料速度、每条胎的循环时间及设备的成本等。

1.1 手动调角度帘布裁切装置在主机供料系统中的布局

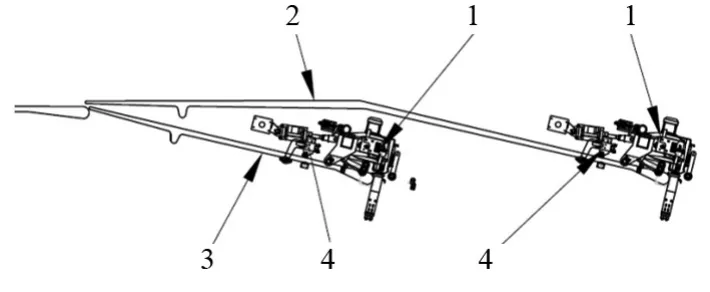

若为手动调角度帘布裁切装置,在主机供料中的布局只能采取2层帘布分别用各自的裁切装置的布局方式,如图1所示。2套裁切装置需要手动调节到各自所需的角度,帘布1与帘布2分别通过伺服电机控制各自输送带上料,然后分别用各自的裁刀和定长装置进行裁切及定长。这样就必须有2套裁切装置及定长装置,增加了成本。

图1 手动调角度帘布裁切装置在供料架中的布局

1.2 半自动变角度帘布裁切装置在主机供料系统中的布局

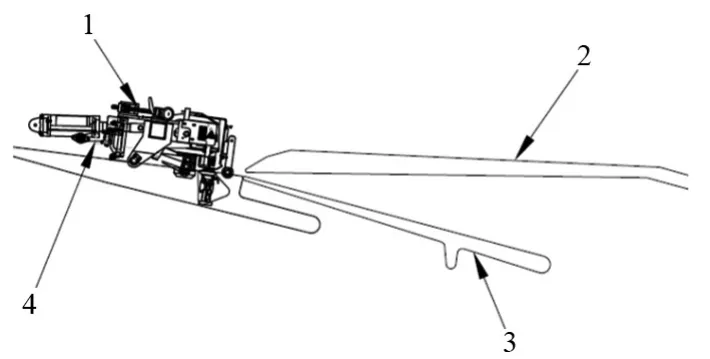

图2 半自动变角度帘布裁切装置在供料架中的布局

半自动变角度帘布裁切装置可采取两层帘布共用1套裁切装置的布局方式,如图2所示。图中帘布1与帘布2分别通过伺服电机控制各自输送带上料。帘布1上料时,伺服电机带动帘布1输送带运行,当料运行到帘布裁切输送带上时进行定长、裁切,完毕后将料退回到帘布1输送带上;然后帘布2输送带运行,当料运行到帘布裁切输送带上进行定长、裁切,完毕后将料退回到帘布2输送带上。这样节省1套裁刀装置及1套定长机构,不仅大大降低了成本,还减少了调试时间。

2 半自动变角度帘布裁切装置的结构及功能

2.1 半自动变角度帘布裁切装置的结构

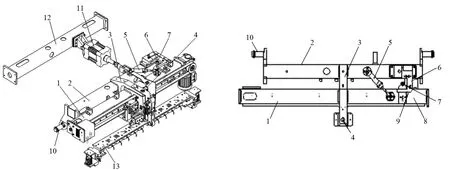

半自动变角度帘布裁切装置主要由裁刀装置及刀板两大部分组成(见图3)。本结构采用1对热勾刀(即用加热管给刀加热),从中间扎料,然后由输送带带动裁刀向两侧裁切。由于帘布料较薄,主要依靠高温把料裁开,采用热刀成本低,裁切效果也不错。

2.1.1 刀板结构

图3 半自动变角度帘布裁切装置

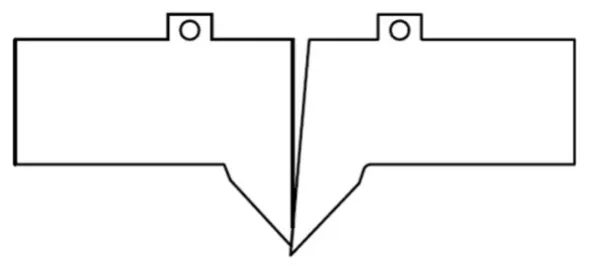

裁切刀板由固定部分和起落部分组成(见图4)。固定部分固定在供料架上,刀板高度基本与前后输送带齐平,供裁切前后输送料用。起落部分是将2列螺杆按规则布置在起落板上,中间装有对刀槽,用于裁切前调整刀的初始位置,起落板的两端各装有一气缸控制起落板的抬起落下,当裁切时将料托起。为避免黏料,裁刀板尽量做窄些,但两列螺杆的列间距需满足最宽料裁切角度要求。刀板上设有多组气孔,在裁切过程中向帘布吹气,以避免黏料。刀板两端一端装有光电开关,另一端装有反光板,以检测是否有堆料情况发生,若出现堆料,光电开关发出的光不能反射回来,就会有信号反馈,然后进行人工干预。

图4 裁切刀板简图

2.1.2 裁刀装置

裁刀装置通过带座轴承及横梁3固定在主机供料架上(见图3),由推进气缸控制裁刀的抬起落下。裁刀装置主要由裁刀部分、运行部分和变角度部分组成。

对于帘布裁切装置来说,裁刀刀片本身结构形状是否合理直接影响裁切效果,此裁切装置由于采取两裁刀从中间向两端裁料,必须保证两刀刀尖对齐没有间隙,这样才能保证料中间位置处不会有裁不断的现象,因此刀的形状结构就尤为重要了。首先,我们把左右裁刀做成不同形状,让其右刀尖比左刀尖略长(见图5),这样扎料就扎一个位置,而不用担心刀尖对不齐,扎下去两个孔中间有黏连的地方。另外,两刀合并处,左裁刀做成直的,右裁刀做成斜的,这样的话,两刀合并时,就不需要保证两个面合并的很好,而只要保证右裁刀的刀尖处与左裁刀的直面紧密接触就可以了,这样就由面面重合变成了点面接触,调刀难度大大降低。

另外,两裁刀的前后面要对齐,保证在同一个平面上,这样才能保证裁出的料是一条直线。由于本装置采用热刀裁切,需要将刀加热到很高的温度,我们采用加热管进行加热,一方面需要用导热性能很好的材料将裁刀及加热管连接起来,推荐使用铜块;另一方面裁刀以外的地方又不宜温度太高,则需要有良好的隔热材料来隔绝热量。此外,从安全方面考虑,高温处需要黏贴提示标语。

图5 裁刀简图

运行部分主要由电机减速机带动输送带控制行进。将电机及导轨固定到横梁1上,电机上装有同步带轮一,将另一带轮固定在横梁1的另一侧,将环形同步带装到两同步带轮上,将裁刀部分连接到输送带上,左裁刀连接环形输送带下面,右裁刀连接环形输送带上面。为保证裁刀平稳运行,加进导轨滑块结构进行导向,即将裁刀部分同时连接输送带和滑块,电机带动输送带运行,同时滑块在导轨上行进,以此带动裁刀向两端裁切。裁切结束处设有接近传感器,以便裁完后及时进行信号反馈,使电机停止转动,刀停止运行。推进气缸缩回后,裁刀从两端回到中间位置,由于左右裁刀合并时要求位置精确,中间位置也设有接近开关。另为保证裁切质量,裁刀处设置了压片及小压辊,以用来裁切时压住料,保证料静止不动。

变角度部分主要由转角气缸推动横梁1改变其角度实现。横梁1及横梁2通过旋转轴连接,横梁1上装有裁刀,横梁1和横梁2之间还通过转角气缸连接,转角气缸的缸体铰接在横梁2上,该转角气缸的气缸杆铰接在横梁1上,横梁2上端设有角度工装,角度工装上有凹槽,横梁1上设有限位轴承,限位轴承处于角度工装的凹槽内,横梁2下端设有接近传感器1和接近传感器2,横梁1底部设有感应块1和感应块2;其中在转角气缸伸缩运动时,横梁1能够以旋转轴为中心转动,当需要裁第一层帘布时,气缸伸出,限位轴顶到凹槽侧壁,横梁1顺时针旋转到最大角度,接近传感器2恰好能够感应到感应块2并触发, 然后让裁刀板抬起进行裁切;当需要裁第二层帘布时,气缸缩回,限位轴顶到凹槽的另一侧壁,横梁1逆时针旋转到最大角度,接近传感器1恰好能够感应到接感应块一并触发,然后让裁刀板抬起进行裁切。另外,不同角度裁切时需要不同的角度工装。角度工装的具体尺寸形状可通过计算设计出来。

2.2 半自动变角度帘布裁切装置的功能

帘布裁切装置的目的归根结底就是要又快又好的裁出所需角度及长度的一段帘布。当准备裁切帘布1时,转角气缸推出,然后推进气缸伸出,裁刀板两侧的气缸控制托料装置将料托起,随即进行裁切,裁完后裁刀板两侧气缸缩回,随即推进气缸缩回,裁刀从两端回到中间位置,然后,裁完的料向前输送,帘布1退回到合适位置;当准备裁切帘布2时,转角气缸缩回,然后推进气缸伸出,裁刀板两侧的气缸控制托料装置将料托起,随即进行裁切,裁完后裁刀板两侧气缸缩回,随即推进气缸缩回,裁刀从两端回到中间位置,然后,裁完的料向前输送,帘布2退回到合适位置。

3 结论

帘布裁切装置做为轮胎成型设备的很重要的一个元素,朝多功能且更自动化的方向发展是必然趋势,无论其在成型设备上的空间布置还是自身结构的设计都存在很大的开发空间。

(1)通过合理的布置变角度帘布裁切装置的位置,节省1套裁刀装置及1套定长机构,不仅大大降低了成本,还减少了调试时间。

(2)变角度帘布裁切装置更自动化,且结构简单易调,在满足使用功能的同时降低了设备整体成本,节省了调试时间,势必被越来越多的轮胎厂接受并使用。

参考文献:

[1] 于清溪.轮胎工业品牌强企之路(三).橡塑技术与装备.2017,43(9):14~20.

[2] 宋震方.轮胎智能制造中的自动化和信息化.橡胶科技,2017,15(3):5~10.

[3] 李国鹏.陈伟,全钢一次法成型机塑料垫布剥离装置改造.轮胎工业,2015,35(12).