发电机转子磁瓦胀形外模制造工艺工装设计

2018-05-04高立义

高立义

(1.广州科技职业技术学院自动化工程学院,广东 广州 510550) (2.广东省智能制造公共实训中心,广东 广州 510550)

1 磁瓦成形要求

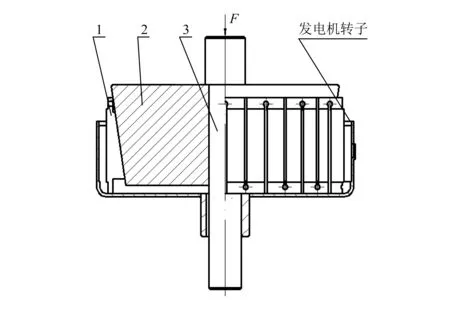

某公司生产的数码发电机转子如图1所示。转子生产的主要工艺流程是:转子外壳冲压成形及金加工—贴磁瓦—胀压成形—动平衡试验。磁瓦胀压成形的形位及尺寸精度如图1所示。

1—转子外壳;2—磁瓦;3—搭子 图1 发电机转子结构图

为满足大批量生产和胀压成形的技术要求,经多次试验,设计并制造了磁瓦胀形模[1]。生产中胀形模装在气动压床上,当转子内腔涂胶并贴上磁瓦后,立即放入定位装置(图中未示出),由气动压床驱动模具胀压磁瓦并成形。

2 胀形模技术分析

如图2所示,胀形模由外模1、芯模2、芯轴3组成,其中芯模和芯轴为过盈配合。

1—外模;2—芯模;3—芯轴 图2 胀形模工作结构图

2.1 外模基本结构

如图3所示,外模是一个内部为锥孔结构的弹性筒体,36条1.5mm宽的槽沿周向均匀分布,将筒体分为36块模瓦,各模瓦的结构刚度相同,材料为65Mn。

2.2 胀形模工作过程

生产中芯模2通过芯轴3装在气动压床主轴上,定位装置装在压床工作台上;当发电机转子内腔粘贴满磁瓦并被置于V形定位装置后,快速插入外模,气动压床立即驱动胀形模的芯模2,胀压磁瓦并使其成形。为使外模1在该过程中能快速插入转子内腔且形变量最小,设计外模工作柱面在自由状态下的尺寸为φ146mm,其最终成形尺寸为φ148mm。

图3 外模

3 精磨夹具设计

3.1 基本结构设计

外模是锥孔结构的弹性筒体,精磨外圆需要采用内胀定心装夹方式,基于外模的结构特征和精磨外圆的工艺特点,设计如图4所示的精磨夹具。考虑到精磨工序是在胀压状态下进行,为使外模在胀压成形的最终时刻能重复获得其在精磨外圆工序中的胀压状态及尺寸,设计中,通过对图2所示胀形模的芯模芯轴增设夹紧机构,将它们分别设计为精磨夹具的锥芯3和定心轴4。

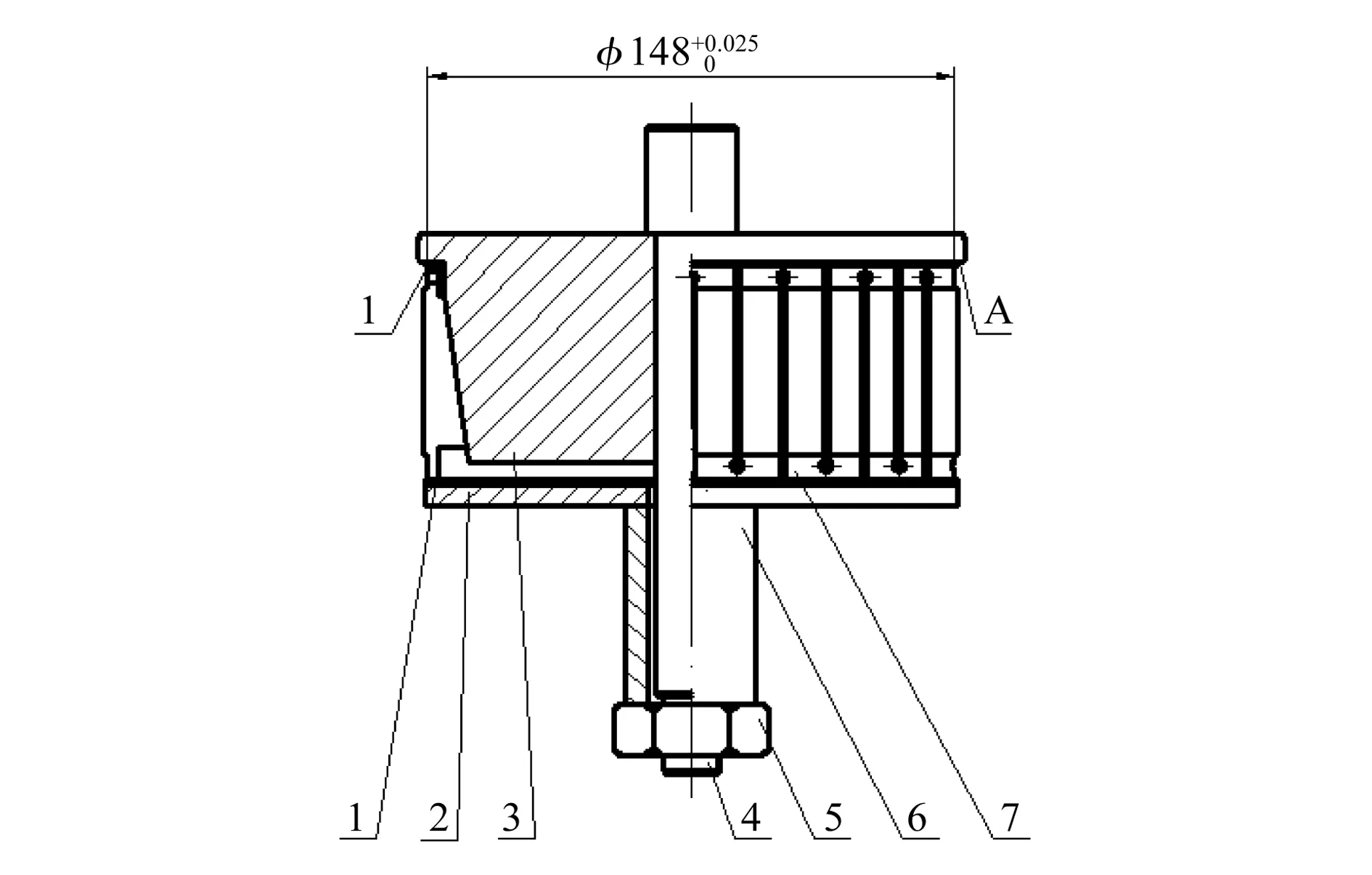

1—紫铜垫;2—压板;3—锥芯; 4—定心轴;5—螺母;6—长垫;7—外模 图4 内胀定心夹具

3.2 定位元件设计

根据工件定位基准特征,设计图4中锥芯3(锥度与外模锥孔相同)为夹具对外模的定位元件,圆锥面定4点,A端面定1点:设计定心轴4两端中心孔为机床对夹具的定位元件,其左端中心孔限制夹具相对机床沿X,Y,Z3个方向的移动,右端中心孔限制其绕X轴和Y轴的转动。

3.3 夹紧机构设计

设计定心轴下端螺旋夹紧机构,其中M12为工艺性结构,外圆磨削结束即切除。实践中存在锥芯3的A端面对定心轴4轴线的垂直度误差δ1、外模7定位端面对圆锥面轴线的垂直度误差δ2、外模两端面的平行度误差δ3,极端情况下:

(1)

式中:δ为工件及夹紧机构的装夹要素在夹紧方向的位置误差总值;H为工件夹紧方向的长度;D为工件定位面的直径。

δ的存在严重影响外模在精磨中轴向夹紧效果。针对这种情况,设计紫铜垫1,装夹时通过紫铜垫1的弹塑性变形,实现各片模瓦的轴向夹紧。

生产中,δ的存在还影响模具在磁瓦成形中的工作精度,因此其值应控制在允许范围内。

3.4 限位结构设计

在磨削装夹和磁瓦成形中,外模与锥芯3(芯模2)为锥面轴向动配合,工作柱面的径向尺寸和形状由两者轴向相对位置决定。为保证外模最终成形的形状精度和尺寸精度,将柱面的成形尺寸设计为精磨外圆的工艺尺寸d。

为实现设计要求,在锥芯3的大端设计限位面A。精磨时,当外模处在图4所示限位装夹状态,柱面的测量尺寸等于尺寸d加精磨余量;成形中,当芯模限位面A触及外模大端面,工作柱面即可准确获得尺寸d。

考虑到A既是磁瓦成形的限位面,又是精磨装夹的第一定位基准面,如前所述,为减少误差δ,限位面A必须垂直于定心轴轴线。

4 工艺设计

4.1 主要技术要求

外模是胀形模的主要零件,精磨外圆是外模加工的关键工序。加工中,外模在获得工艺尺寸φ148mm的同时,还要获得自由状态下的最大尺寸φ146mm,并保证其在限位装夹状态下工作柱面的尺寸精度和形状及位置精度(如图3及图4所示)。

4.2 工艺流程

外模是单件生产,综合考虑其技术要求和生产条件,设计工艺流程[2]如下:下料—粗车内锥孔及外圆—掉头车C端内外圆及工艺夹位(图3未示出)—钻36个φ3mm孔—淬火处理—粗磨内外圆—线切割36个1.5mm宽槽—精磨锥孔及端面—半精磨外圆—配磨夹具锥芯3的锥度及尺寸—切除C端工艺夹位—精磨外圆及C端面—切除夹具定心轴4的螺纹结构。

4.3 主要工序工艺

为保证外模在精磨工序中工作柱面同时获得限位状态下的成形尺寸φ148mm和自由状态尺寸φ146mm,设计磨削工艺和参数如下:

1)夹C端工艺夹位,精磨锥孔及端面,控制锥孔大端尺寸φ133mm。

2)半精磨外圆,控制自由状态下的测量尺寸φ146.3mm。

3)配磨夹具锥芯锥度及尺寸,在图4所示限位装夹状态下,工作柱面的测量尺寸为φ148.3mm。

4)切除C端工艺夹位。

5)按图4所示限位装夹,芯轴两端中心孔定位,精磨外圆至φ148mm,保证尺寸精度、圆柱度和同轴度;精磨C端面,保证垂直度。

6)切除定心轴的螺纹结构。

5 结束语

本文通过分析外模结构的几何特征、主要尺寸及技术要求,设计了外模加工工艺流程和关键工序的工艺工装,使外模工作柱面在精密磨削中同时获得限位状态下的成形尺寸和自由状态尺寸;设计装夹和成形两用限位面A,保证了模具成形尺寸的重复精度。生产实践表明,该工艺工装完全保证了外模加工的技术要求。

参考文献:

[1] 高立义.数码发电机转子磁瓦胀形模及定位装置设计[J] .热加工工艺,2013,42(7):212-213.

[2] 赵福如.金属机械加工工艺人员手册[M].上海:上海科学技术出版社,2006.