基于成本评价和应力分析的飞轮转子优化设计

2018-05-04杨立平任正义

杨立平,任正义

(哈尔滨工程大学储能技术与应用研究所,黑龙江 哈尔滨 150001)

随着能源供给问题日益突出,飞轮储能作为新型环保储能技术逐步得到广泛的应用。作为储能系统的核心部件,飞轮转子的成本直接影响到飞轮储能系统的市场竞争力和经济效益。文献[1]提出通过复合材料价格归一化来评价飞轮转子成本;文献[2]将某复合材料的单位质量价格设为1,其他材料价格与之对比来计算飞轮转子成本;文献[3]在考虑转子尺寸和开孔等结构特性因素的前提下计算转子成本。然而上述文献均未考虑制造工艺对飞轮转子成本的影响。

由于大部分动能存储在飞轮转子内部,而质量又会影响其升、降速惯性,文献[4]和文献[5]以储能密度(EPM)为目标进行飞轮转子的优化设计,然而他们均未考虑飞轮转子体积对安装运输便利性的影响。飞轮转子成本是制约飞轮储能系统广泛应用的重要因素,因此设计时还需考虑飞轮转子单位体积储能量(EPV)和单位成本储能量(EPC)。另外,高速飞轮的安全性也非常重要。文献[6]推导了应力和飞轮参数之间的关系方程式,文献[4]用方程作为约束计算了飞轮转子最大角速度。文献[7]在最大角速度固定的情况下,计算出飞轮转子的最佳半径。上述文献为提高飞轮转子安全性做出了重要贡献,但均未推导出最大角速度和最大外半径之间的关系式。

本文主要通过探讨飞轮转子成本评价方法,来研究基于最大转速与最大外径约束的复合材料飞轮转子多目标优化设计方法。

1 基于模糊综合评判的飞轮转子成本评价

模糊综合评判方法可较好地解决模糊的、难以量化的各类问题[8],适合飞轮转子成本评价这种非确定性问题的求解。本文给出如下基于模糊综合评判的飞轮转子成本评价方法。

1)将飞轮转子按材料和结构特性自内向外分成m个组成部分,形成U={u1,u2,…,um},其中ui(i=1,2,…,m)为第i个组成部分。

2)根据制造过程分析,定义飞轮转子成本的基本因素集为:φ={f1,f2,f3}={工艺特性,结构特性,材料价格}。其中,工艺特性指的是材料是否容易成形或易于被加工;结构特性是指转子的结构形状和精度要求等是否容易实现。

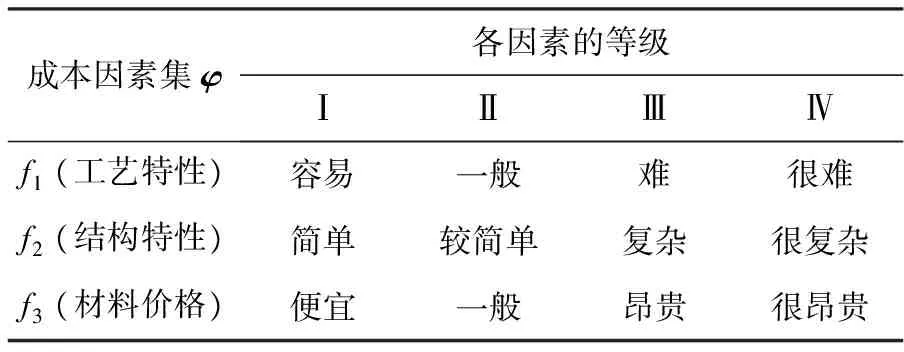

3)因素集中,各个因素本身有大、小和好坏之分,而这种区分都带有模糊性。因此,各因素按其性质和程度再分为p个等级,根据各因素等级对成本的影响,形成评语集υ={e1,e2,…,ep}。设飞轮转子成本因素的等级数p=4,具体见表1。

表1 转子成本因素的等级划分

4)定义第i个组成部分ui(i=1,2,…,m)的因素集φ对评语集υ的隶属度为:

(1)

式中:Ri的元素rjk(xij)为第i个组成部分ui的第j个因素对第k个等级的模糊等级函数, 其中xij为专家对第i个组成部分ui(i=1,2,…,m)的第j个因素的评分值。由于因素集φ的3个因素均为定性指标,令第I模糊等级到第Ⅳ模糊等级的评分范围分别为0~30,30~60,60~80,80~100。采用如图1所示的梯形函数表示各模糊等级函数rjk(xij),则rjk(xij)的表达式为:

(2)

(3)

(4)

(5)

5)根据因素的重要程度,设定各因素的权重

图1 模糊隶属度函数

系数,形成权重集:

W=(w1,w2,w3)

(6)

6)根据权重集和因素集到评语集的模糊关系,第i个组成部分的评判矩阵为:

Ai=W·Ri=[ai1ai2ai3ai4]

(7)

7)根据矩阵Ai和评语集υ的取值,第i个组成部分ui(i=1,2,…,m)的成本系数为:

Cdi=Ai·υT

(8)

8)根据飞轮各组成部分成本系数及质量分布,计算飞轮转子的当量成本。

(9)

式中:ρi为第i个组成部分的密度;di和hi是第i个组成部分的外径和高度;Vi(di,hi)为第i个组成部分的体积,是关于di和hi的函数。

2 储能飞轮转子多目标优化

2.1 优化目标函数

EPM、EPC、EPV都是表征飞轮储能系统性能的重要指标,因此将EPM(X),EPC(X),EPV(X)作为3个优化目标,其中X=[di,hi,ω],i=1,2,…,m,ω是飞轮转子的最大工作角速度。根据飞轮转子工作原理,各优化目标可表示为:

(10)

(11)

(12)

式中:J为飞轮转子的转动惯量。

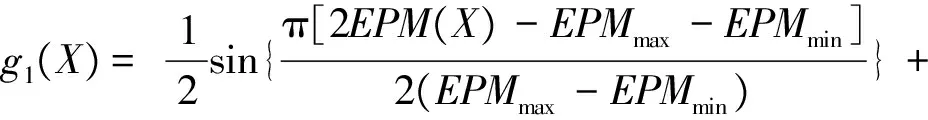

为了解决多个目标量纲不统一的问题,设计目标函数取值均应在0到1之间。同时,为提高较大目标值和降低较小目标值的选取概率,需要设计一种目标函数,使目标值非常小时,目标函数的取值尽量接近于0,目标值较大时,目标函数的取值则尽量接近于1。因此,基于正弦函数定义函数gk(X),k=1,2,3,以EPM(X)为例,函数g1(X)如图2所示,其表达式为:

(13)

式中:EPMmin和EPMmax分别为EPM(X)的最小值和最大值。为增强目标函数取值对寻优过程的影响程度,定义满意优化目标函数为:

fk(X)=[gk(X)]2

(14)

图2 函数g1(x)

2.2 复合材料飞轮转子应力分析

根据文献[6]可得转子周向应力σθ和径向应力σr与各参数的关系如下:

(15)

(16)

设α=Ri/Ro,x=r/Ro,并定义

则式(15)、式(16)可简化为:

(17)

(18)

由于ve=ωRo,因此当下面不等式成立时,转子材料所受应力在安全范围内。

(19)

(20)

其中:

σθin=ρ(c1λxλ-1+c2λx-λ-1-c3x2)

σrin=ρ(c1xλ-1+c2x-λ-1-c4x2)

2.3 基于应力分析的飞轮满意优化模型

对于固定的α,在考虑材料应力约束极限的情况下,复合材料飞轮转子满意优化数学模型为:

Xmin≤X≤Xmax

s.t.ωRo≤

Ri/Ro=α

(21)

3 飞轮优化仿真分析

针对图3所示的飞轮转子结构,根据材料属性将飞轮转子自内向外分为4个组成部分:轴、轮缘1、轮缘2、外轮缘,即U={u1,u2,u3,u4},它们的材料依次为碳钢、铝合金、铝合金、碳纤维。则飞轮转子的外轮缘内半径和外半径分别为:Ri=d3/2,Ro=d4/2。优化变量包括d1,d2,d3,d4(m)和最大角速度ω(rad/s)。根据设计要求,令α=0.5,则自变量X=(ω,d1,d2,d4)。令:Xmin=(200,0.06,0.2,0.7),Xmax=(1 000,0.1,0.3,0.9),h1=0.5m,h2=0.1m,h3=h4=0.3m。分别取钢、铝合金、碳纤维的密度为7 800kg/m3、2 700kg/m3和1 780kg/m3。

3.1 成本评价方法对比

首先进行成本的模糊综合评判,专家按满分10分对各因素等级对成本的影响打分:υ=(1,3,6,9)。对于工艺特性,轴为碳钢,轮缘1、轮缘2为铝合金材料,其制造工艺与碳纤维差别很大。相比之下,轮缘1、轮缘2与轴的制造工艺类似,都属于金属材料的加工制造。碳纤维飞轮缠绕技术要求较高,技术成熟度不如金属制造工艺,因此给碳纤维轮缘以比较高的评分;与碳钢相比,铝合金硬度较低,加工难度要小于碳钢。因此4个部分对第一个因素(工艺特性)的评分值为:x11=30,x21=20,x31=20,x41=80。

图3 一种飞轮转子结构

对于结构特性,轴的结构不仅要求高的尺寸精度和表面质量,而且还要求较高的耐冲击性。轮缘1、轮缘2的结构特性主要体现为形状复杂、内孔或外圆面要有较高的尺寸精度和表面质量。与轴相比,轮缘1和轮缘2的结构特性要简单一些。轮缘2外圆比轮缘1内孔的尺寸精度和表面质量要求低。轮缘2的外轮缘由于是碳纤维缠绕而成,其形状规则,不要求高的尺寸精度。因此,轮缘2的结构特性最简单。基于上述分析,确定4个部分结构特性的评分值为:x12=90,x22=50,x32=40,x42=10。

根据目前市场上碳钢、铝合金、碳纤维价格(分别为10元/kg、25元/kg、300元/kg),给出材料价格的评分值为:x13=5,x23=12,x33=12,x43=100。

根据上述评分,可算得:

根据3个因素的重要程度,定义W=(0.3,0.2,0.5)。由式(7)得:

A1=[0.50 030 0 0.20],

A2=[0.60 0.30 0.10 0],

A3=[0.60 0.40 0 0],

A4=[0.20 0 0.15 0.65]。

飞轮各个组成部分成本系数为:Cd1=11.30,Cd2=2.10,Cd3=1.80,Cd4=6.95。

根据飞轮各组成部分成本系数及质量分布,计算飞轮的当量成本(定义其单位为Dol),即:

Dr=(88.1V1+5.7V2+4.9V3+12.4V4)×103Dol

参照文献[6]给出的成本评价方法,取材料单位质量价格相对碳纤维材料价格的比作为成本系数进行当量成本计算,得:

Cd1=0.038,Cd2=Cd3=0.083,Cd4=1.000

此时的当量成本为:

Dr0=(29.64V1+22.41V2+22.41V3+1 780.00V4)×103Dol

与V1,V2,V3相比,V4较大,因此如果按后者计算当量成本,只要考虑碳纤维轮缘的成本,其余部分可忽略不计,很明显,这与实际成本的组成特点并不符合。

3.2 优化方法对比分析

根据成本模糊综合评判结果,进行飞轮转子多目标优化设计仿真。根据式(10)、(11)、(12)可得出:

碳纤维材料的纵向许用应力和横向许用应力分别为[σθ]=3 500MPa、[σr]=56MPa[7],可得:

不同权重系数下,有、无应力约束优化结果对比结果见表2。从表2可知,当权重系数γ1=0.5,γ2=0.4时,有、无约束情况下ω·d4的值均小于应力约束极限749.5 rad·m/s,当γ1=0.8,γ2=0.1和γ1=0.6,γ2=0.3时,有约束情况下ω·d4的值均小于碳纤维材料的应力约束极限749.5rad·m/s,但无约束情况下ω·d4的值分别比应力约束极限高出12.0%和5.3%,说明当EPM的权重系数大于0.5时,无约束优化无法保证飞轮转子材料应力在约束范围内,这必然对飞轮转子安全可靠性带来巨大威胁。

表2 有、无应力约束条件下优化结果对比

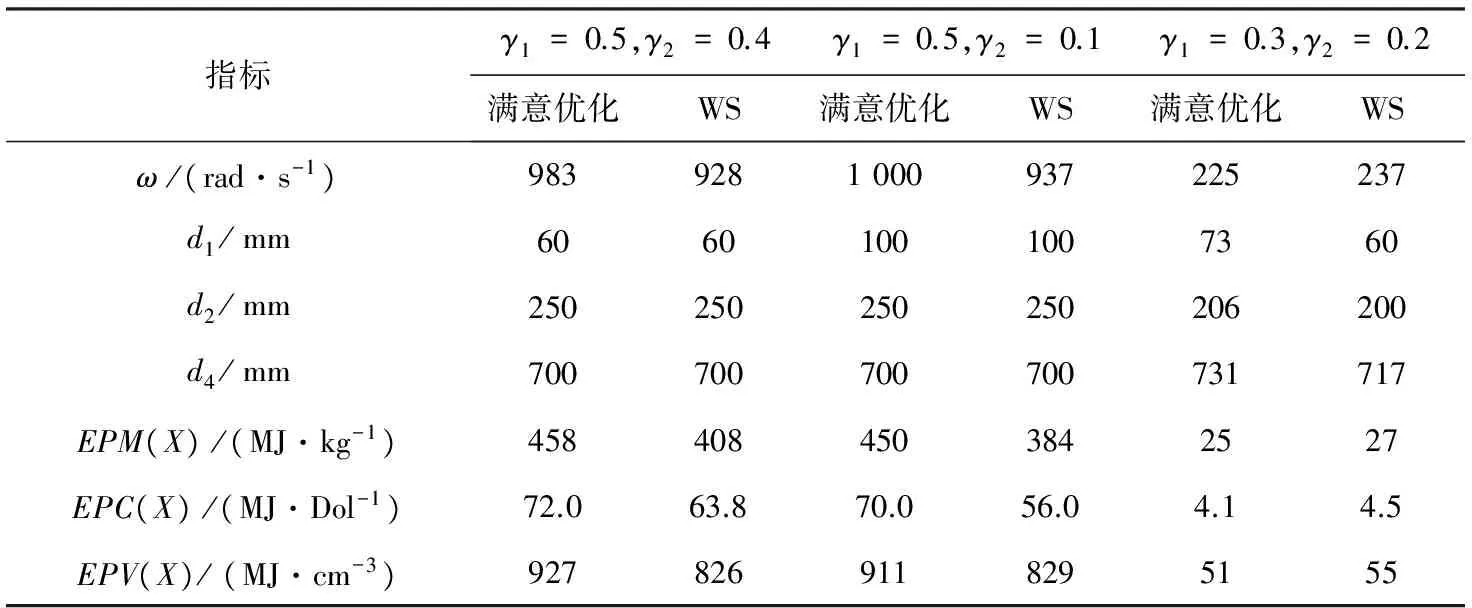

为对比本文提出的优化方法与传统WS法的异同,取3个目标值归一化的值为优化函数,例如,对于EPMmin≤EPM(X)≤EPMmax,优化函数为:

有应力约束情况下,相同权重系数时,对满意优化法与WS法的优化结果进行对比。γ1大于0.6时,两种方法所得优化结果相同;γ1小于0.6时,优化结果对比情况见表3。从表3可知,γ1=0.5,γ2=0.4时,满意优化法的EPM值、EPC值、EPV值分别比WS法高出12%、13%、12%;γ1=0.5,γ2=0.1时,满意优化法的EPM值、EPC值、EPV值分别比WS法高出17%、25%、10%;γ1=0.3,γ2=0.2时,满意优化法的EPM值、EPC值、EPV值分别比WS法低8%、9%、7%。由此可见,当γ1大于0.6时,两种方法优化能力相同;当γ1在0.5左右时,满意优化的优化能力要高于WS法;当γ1更小时,满意优化的优化能力则要低于WS法。总而言之,满意优化提高了较大目标值的选取概率,同时也降低了较小目标值的选取概率。

表3 不同目标函数对比

4 结束语

本文提出的基于模糊综合评判的飞轮转子成本评价方法和飞轮转子的满意优化设计方法,从理论上丰富了优化设计方法,提高了飞轮转子优化设计的实用性。下一步将更深入地进行材料成本和零件工艺发展的各项影响因素分析,以提高转子成本评价的准确性,并结合数值分析方法进行不同结构的复合材料飞轮转子优化设计研究。

参考文献:

[1] KRACK M,SECANELL M,MERTINY P. Cost optimization of a hybrid composite flywheel rotor with a split-type hub using combined analytical/numerical models[J]. Structural and Multidisciplinary Optimization,2011,44(4):779-795.

[2] 严晓磊,钟勇,孙永光,等. 混合复合材料飞轮转子成本优化设计[J].机械工程学报,2012,48 (12):118-126.

[3] LIN C H,HWANG C C. Multi-objective optimization design using amended particle swarm optimization and taguchi method for a six-phase copper rotor induction motor[J].Engineering Optimization,2017,49(4):693-708.

[4] HA S K,KIM J H,HAN Y H. Design of a hybrid composite flywheel multi-rim rotor system using geometric scaling factors[J]. Journal of Composite Materials,2008,42(8):771-785.

[5] JIANG L,ZHANG W,MA G J. Shape optimization of energy storage flywheel rotor[J].Structural and Multidisciplinary Optimization,2017,55(2):739-750.

[6] CURTISS D H,MONGEAU P P,PUTERBAUGH R L. Advanced composite flywheel structural design for a pulsed disk alternator[J].IEEE Transactions on Magnetics,1995,31(1):26-31.

[7] HA S K,KIM S J,NASIR S U,et al. Design optimization and fabrication of a hybrid composite flywheel rotor[J].Composite Structure,2012,94(11):3290-3299.

[8] EBOLI L,FU Y B,MAZZULLA G. Multilevel comprehensive evaluation of the railway service quality [J]. Procedia Engineering,2016,137:21-30.

[9] HA S K,YANG H I,KIM D J. Optimal design of a hybrid composite flywheel with a permanent magnet rotor [J]. Journal of Composite Materials,1999,33(16):1544-1575.