起重机械风险评估及预防性检修方案分析

2018-05-04李红昌慕生勇

李红昌,慕生勇

(西安特种设备检验检测院, 陕西 西安 710065)

起重机通过吊臂进行重物的上升、下降或者移动,属于间歇性、重复性机械设备。由于起重机涉及生命和施工安全,属于危险性高的机电设备,我国将其纳入特种设备范围(注:《特种设备安全监察条例(国务院第373条令)》),并进行严格监督和管理[1]。起重机监察周期固定,如果不同企业未进行不同设备的差异化管理,一方面可能导致部分设备检修过度,另一方面也可能产生检修滞后,即检修时设备已经存在较高风险。检修结果模糊分析方法仅进行“合格”与“不合格”评价,缺少零件失效定量分析。本文针对上述情况,分析起重机风险评估和预防性检修问题,并提出相应的应用方案。

1 起重机械风险预防性评估

起重机械风险评估是判断机械是否可靠的重要方法,其过程属于基于风险评估的设备检验技术(risk based inspection,RBI),即通过对各零件失效模式的定量和定性分析,验证起重机械风险评估的准确性和可行性。

1.1 定性风险预防性评估方法

起重机械零件众多,为了减少风险评估的工作量,需要在前期进行简单、有效的定性分析。定性风险评估以推断和实践经验为基础,按照高、较高、中和低的等级进行评估。

依据国内起重机械行业的情况,考虑上述评估因素影响,制定失效可能性的定性评估方法。起重机械风险评估系数为4个,即故障系数(DF)、检测系数(IF)、条件系数(CCF)和工艺系数(PF)[2]。

1.1.1故障系数

故障系数是对故障的识别系数,其值代表机械损坏程度。机械损坏程度用DF表示,其分为故障是否发生(DF1)、发生频率(DF2)和故障发生率(DF3),计算公式为:DF=DF1+DF2+DF3。故障是否发生(DF1)又分为量化和非量化故障,非量化故障的DF1值为0或10,量化故障的DF1值为0,5和10;发生频率(DF2)和故障发生率(DF3)赋值0,2和5,程度越高其赋值越大。

1.1.2检测系数

检测系数是检测情况的表示值,代表故障检测的有效性。故障检测情况可以用IF表示,其包括故障原因有效性(IF1)、历史检测情况(IF2)、检测综合程度(IF3),其计算公式为:IF=IF1+IF2+IF3。IF1、IF2和IF3赋值均为-5,-2和0,数值越大检测情况越好。

1.1.3条件系数

条件系数表示起重机械的保养程度,用CCF表示。CCF分为保养合理性(CCF1)、零件质量优劣(CCF2)、保养有效性(CCF3),计算公式为CCF=CCF1+CCF2+CCF3。CCF1、CCF2、CCF3赋值均为0,1和3,数值越大检测情况越好[3]。

1.1.4工艺系数

工艺系数是零件运行过程中,非预期性故障的发生频率,用PF表示。PF包括中断发生频率(PF1)和稳定性(PF2),其计算公式为PF=PF1+PF2。PF1,PF2赋值为0,2和5,数值越大工艺越好。

可能系数D是上述4个系数的总和,表达式为:

(1)

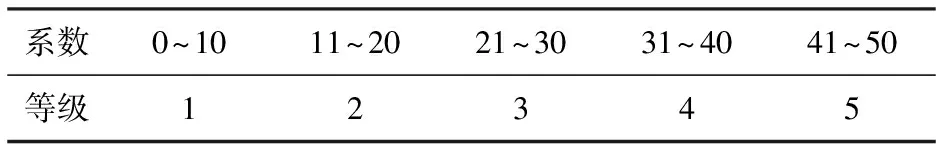

通过对失效可能性的计算,依据表1的数值确定相应的等级[4]。

表1 失效可能性的等级评价标准

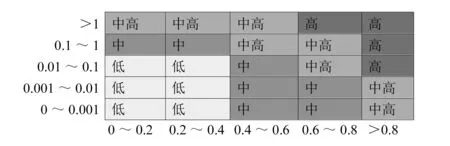

在对起重机械零件失效可能性和失效后果进行初步判断后,应该采用风险矩阵进行评价,其模式如图1所示。风险矩阵横坐标是失效后果,纵坐标是失效可能性,依据上述分析标准,确定零件横纵坐标,进行定性风险结果评估,明确其等级,即高、中高、中和低,0~0.2代表低,0.2~0.4代表中,0.4~0.6代表中高,0.6~0.8代表高。

图1 风险矩阵示意图

1.2 定量风险预防性评估方法

起重机械定性风险评估以后,还需要进行定量风险评估。

1.2.1失效概率计算

起重机械失效概率计算公式为:

F=FG×FE×FM

(2)

式中:F为实际失效概率;FG为通用失效概率;FE为修正系数;FM为评价系数。

零部件通用失效概率的理论值无法准确获得,可以从石化行业内比较系统的RBI失效数据库中起重机械年故障数量与预期故障数量的比值获得,为了保证计算的准确性,要对失效概率进行修正。在借鉴RBI技术框架的基础上,提出零件实际失效概率的修正计算公式[5]:

F=FG×FE×FM×FL

(3)

式(3)在式(2)的基础上,通过增加缺陷修正系数FL来提高实际失效概率的准确性。

1.2.2修正系数计算

起重机械修正系数通过层次分析法、灰色综合评价法获得:首先确定各层次系数,然后进行权重计算和结果分析,最后利用灰色综合评价法获得修正系数。

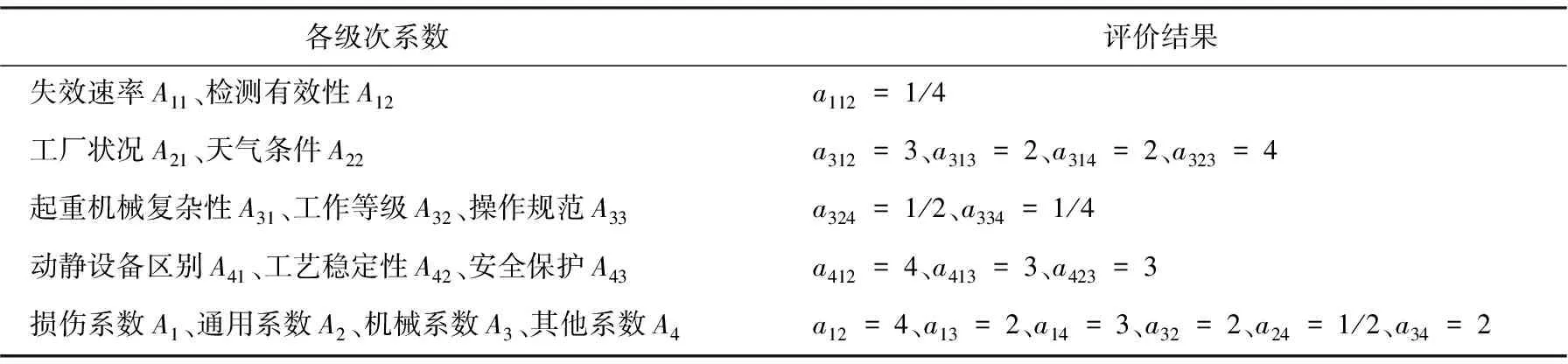

表2 起重机械修正系数层次模型

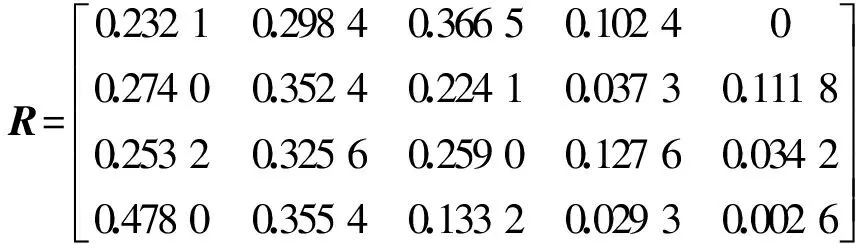

修正系数的风险评定等级依据专业评估人员对表2中细则层11个系数进行打分后计算获得,其评价样本矩阵[6]为:

式中:dijk为样本矩阵D的元素,就是第j个专家的评价结果;p为专家人数。依据灰色综合评价法,建立白化权函数,内容如下:

第一灰类“低”(e=1),设定灰数⊗1=[9,∞],其白化权函数为:

第二灰类“中”、第三灰类“中高”、第四灰类“高”白化权函数计算略过。

得出起重机械修正系数的各权重后,结合灰色综合评价方法,进行白化值、权向量和权矩阵计算,最后得出修正系数。对于三级系数Aij,其中第e个评价灰类的白化值为xije。

三级系数Aij的综合白化值xij为:

三级系数Aij的权向量rij为:

二级系数的灰色矩阵Ri权向量为:

Ri=[ri1ri2…rin]T

依据损伤系数A1、通用系数A2、机械系数A3和其他系数A4,计算修正系数A的权向量Ri和矩阵R。权向量和矩阵的计算公式为ri=ω*·Ri,其中i=1,2,3,4;权矩阵R的计算公式为R=[r1r2r3r4]T。最后得到综合评价结果M,其公式为M=ω*·R。起重机零件修正系数FE的计算公式为FE=M·V,其中V=[9 7 5 3 1]T。

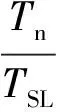

1.2.3评价系数计算

系统评价系数关系到起重机械所有零件的风险排序,以及不同单位起重机械的比较风险值。为了更准确地计算起重机械风险,需要对综合评价结果进行规范化处理,即将综合评价结果转换为评估系数的推荐比例。推荐比例是起重机械单位管理水平与行业评估管理水平的比值,其中行业管理水平以百分数表示,50%表示中等,100%表示高。综合评价结果M与系统评价系数P的对应关系的公式为:P×M=101-2x,0 1.2.4超标缺陷系数 本文以某公司现役桥式起重机的主牵引绳为例,设定其失效模式为断丝,失效原因为弯曲、疲劳拉伸,计算起重机械定量风险数值。 钢丝绳使用时间为600h,通过失效概率计算可知,FG=0.017 1。 2.1.1各级次系数权重 通过各级次系数的两两比较,依据权重评估准则对Aij进行赋值,得出的结果见表5。 表5 权重评价结果 2.1.2起重设备修正系数 对各级次系数进行分析,得出评价权矩阵D=[6.4,5,7,1,5,6.5,2.4,9,4.4,2.4]T。然后计算三级次系数的权重矩阵,以及二级次系数的权向矩阵,即r1=[0.232 1 0.398 6 0.366 7 0.102 5 0],r2=[0.274 2 0.352 4 0.224 1 0.037 2 0.111 8],r3=[0.253 2 0.325 6 0.255 6 0.126 7 0.033 2],r4=[0.468 0 0.354 5 0.133 2 0.029 4 0.002 6]。由此可知,起重设备的修正系数A的灰色权重矩阵R为: 起重机械修正系数FE=M·V=6.387 1。 2.1.3失效概率计算 管理评价系数FM=5,钢丝失效状态下超标缺陷系数FL=1,则失效概率值F=0.071 1×6.397 1×1×5=0.550 1。依据从石化行业内比较系统的RBI失效数据库中起重机械年故障数量与预期故障数量的比值获得FG=0.071 1。 通过收集某公司的各项数据,计算人员伤亡费CH、经济损失费CP和环节保护费CE,分别为: CH=30×0.009 2×20=5.5(万元) CP=0.2×20+0.2+1×0.4=4.6(万元) CE=0.05×200+2+0.2=12.2(万元) 由此可得总失效后果: C=5.5+4.6+12.2=22.3(万元) 由上述计算可知,失效概率为0.550 1,失效后果为22.3万元,则钢丝绳定量风险评估结果为 O=F·C=0.550 1×22.3=12.27(万元) 由此可知,该起重机械整体价格为25万元,通过定量风险矩阵(图1)分析可知其风险等级为高。 本文给出的起重机械风险评估和预防性检修方案,不仅为起重机械检修提供了预防性解决方法,还为起重机械风险评估提供了理论支持。预防性检修方案具有定性和定量优势,能缩小检修范围,降低风险概率,加强事后、定期、视情和状态环节的联系。预防性检修方案对RBI数据库提供了方案补充,扩大了贝叶斯应用范围,能更准确地预测起重机械风险出现概率,指导起重机械维修实践。但是,本文以较为简单的案例验证检修方案的可行性,要真正在实践中体现其价值,还需要进行深层次的模型完善和复杂的数据处理,更大范围地对检修方案设计进行映射。 参考文献: [1] 汤倩, 姜浩. 浅谈基于物联网技术的起重机械检验检测[J]. 工业设计, 2017,12(7):185-186. [2] 周叶平,廖志雄.石材加工基地起重机械金属结构腐蚀现状分析[J].全面腐蚀控制,2017,31(8):58-60. [3] 程建山.基于赫兹接触理论的起重机械轮压计算与数值仿真[J].大众标准化,2017,24(8):35-36. [4] 赵志超,伊波.论起重机械的故障诊断与检验检测[J].南方农机,2017,48(18):38. [5] 刘祥伟.造船起重机金属结构安全性评估方法研究[D].武汉:武汉理工大学,2012. [6] 周科,丁守宝,陆纪法.起重机械安全与剩余寿命评估系统的研究[J].起重运输机械,2012,28(5):19-21. [7] 李向东,黄凯,袁桂芳.基于模糊层次分析法的造船门式起重机腐蚀或磨损结构缺陷安全评估[J].起重运输机械,2013,29(5):5-8. [8] 黄凯,张志斌,李向东.基于模糊层次分析法的造船门式起重机连接结构缺陷安全评估[J].起重运输机械,2013,29(4):57-60.

2 实例计算

2.1 失效概率计算

2.2 失效后果

2.3 风险评估值计算

3 结束语