氯丁橡胶乳液聚合的优化控制

2018-05-04杨广鑫

杨广鑫

(天津大沽化工股份有限公司,天津 300455)

氯丁橡胶胶乳生产是利用国产23.5 m3搪瓷聚合釜以氯丁二烯(CD)单体为主要原料的乳液法间歇式流程生产胶乳工艺,而单体则是采用电石—乙炔法工艺连续生产的化工过程。乳聚流程:(1)计量配制水(分散介质)、油(单体)相物料;(2)由乳化泵进行乳化密闭入料;(3)物料进入聚合釜升温(不同胶乳其反应温度不同)达到反应温度;(4)根据放热速率和换热效率连续加入引发剂引发单体聚合,恒温控制反应温度生成胶乳;(5)达到预定的聚合深度(转化率)后,加入终止剂终止聚合;(6)聚合后的胶乳,经后处理(脱气)工序产出干胶产品。

在化工生产制造业中,除了采用传统的自动控制外,还需在数据采集、成熟经验和科学计算模型的基础上,引用人工智能的深度学习、数据相关性的神经网络技术,通过“训练”以提升化工制造业水平。在追求高产量、质量的同时,更需加强安全、环保等的智能控制和管理,使化工行业提升层次,实现智能自动化。

1 影响胶乳生产的主要因素

氯丁二烯单体的生成:

控制好催化剂的用量,是得到合格的乙烯基乙炔重要手段。合成后的粗氯丁二烯再经减压精馏分离出未完全反应的乙烯基乙炔(轻组分)和以二氯丁烯(重组分)为主要的副产物,最终得到高纯度的氯丁二烯单体。

氯丁橡胶生产的聚合方法:CD单体借助乳化剂和机械搅拌,使单体分散在水中形成乳(状)液,再加入自由基引发剂引发单体聚合。在生产过程中,为保证乳液稳定,尽可能形成线型生胶,并防止橡胶老化,乳聚体系中除加入单体、乳化剂和引发剂外,还须加入电解质、活化剂(形成氧化-还原循环系统)、调节剂(调节分子量、抑制支化凝胶)和防老剂(防止生胶和硫化胶老化)等助剂。因此,合成橡胶的乳液聚合是一个多组分体系,乳聚反应又是在恒定温度下多相体系中完成。控制好这一复杂的过程是保证氯丁橡胶生产的安全、环保、产量、质量、经济成本的必要条件。

1.1 单体纯度、乳液聚合及操作条件的影响

单体是合成聚合物的基本原料,其纯度是影响胶乳的主要因素。CD质量不稳定,即副产物二乙烯基乙炔(DVA)、乙烯基乙炔(MVA)、甲基乙烯基酮(MVK)、1,3-二氯-2-丁烯、1-氯-1,3-丁二烯、4-氯-1,2-丁二烯、氯乙烯、乙醛、过氧化物和氯丁二烯二聚体等的超标。这些杂质在乳聚过程中会呈现阻聚作用或形成交联凝胶等。

乳聚法生产工艺上,一是NaOH(水溶液)用量,要与松香酸(或歧化松香酸)等当量反应,pH值>7(一般pH值=7~9)可形成稳定乳液。pH值下降,会减慢K2S2O8分解自由基的速度;二是乳聚反应温度决定聚合时间和转化率。转化率的高低与聚合物的分子量的分布分布指数)有关,其分布的宽窄决定着加工性能的优劣,也与制品的强度、伸长率等物性密切相关。

高温(40℃)乳聚虽生产效率高,但对产品质量及控制会有诸多不利影响。一是单位时间的转化率高、放热集中,移热不及时会出现高温现象很难控制,重者将导致事故发生,反应温度波动超出5℃时,视为不合格产品;二是当配方一定时,所得聚合物的分子量较低;聚合物分子中的1,2和3,4链节随聚合温度的升高而增多,将是产生支化、凝胶的反应点,导致支化、凝胶含量随聚合温度和转化率的提高而增大。给后续的断链带来困难,使终产品的贮存稳定性和物性下降,出现严重的预硫化(焦烧)现象。

综上所述,氯丁橡胶的高温乳聚,聚合和断链是密切相关聚合工序。原料纯度、乳聚环境和操作工艺条件都会显著影响聚合速度、产品质量和安全环保生产,必须严格控制。

1.2 乳液聚合过程

国产23.5 m3搪瓷聚合釜的氯丁橡胶生产工艺采用乳化密闭入料,将配制好的水相、油相经充分乳化后加入到聚合釜内,并通过搅拌进一步乳化;再由热剂由夹套对釜内物料预热至反应温度;根据反应温度的偏差、放热速率和移热效率连续调节加入自由基引发剂,均匀稳定地引发单体聚合,并控制好夹套和内冷管的冷却介质移出反应放热,以保证乳聚反应的顺利进行;另外,机械搅拌器的控制会使乳聚体系的物料充分混合均匀(包括乳化、乳聚反应),确保乳液稳定和聚合温度恒定。

乳聚温度决定单体的转化速率,同时聚合速率也决定了聚合物门尼值(门尼黏度),反映了产品质量的优劣。高温乳聚时,易导致凝胶(釜壁挂胶,胶体凝胶和颗粒凝胶)含量过大,既影响传热、产品质量,又使断链困难,降低单釜产能。反应温度的控制对乳聚生产胶乳尤为重要,目前在中国生产工艺加引发剂、恒温度控制等仍维持手动操作。

2 关键设备及主要工艺

氯丁二烯的乳液聚合是生产CR系列产品的关键工序,乳聚体系的组成和配比、原料纯度和乳聚工艺乃至各项控制精度都会直接影响产品产量、质量和安全环保运行。聚合釜设备在国内采用了国产23.5 m3搪瓷聚合釜。

2.1 聚合釜与搅拌器

国产23.5 m3搪瓷乳聚釜为圆筒形,采用普通碳钢制、内衬搪瓷。筒体外带有冷冻盐水进出口全覆盖、全流通多段螺旋半圆管夹套结构,内设冷却挡板传热。

搅拌器的作用是使乳聚体系的物料充分混合均匀(包括乳化、乳聚反应),以保持乳液稳定和聚合温度恒定,搅拌桨选用剪切和循环特性适中的轴向循环型和径向循环型。这种乳聚釜的生产能力可达5000 L/h[1]。

2.2 乳液聚合工艺

该工艺流程均采用水、油相预先配制,即纯水(分散介质)、单体(氯丁二烯)、乳化剂、调节剂等配制成水相和油相,经乳化泵将水相和油相在管道内充分乳化后密闭加入到聚合釜内;在连续加入引发剂引发的作用下,单体经诱导期进入链引发、链增长、链终止,以达到深度乳聚(以聚合物的比重来确定),然后经脱气工序生产出干胶。

2.2.1 水油相配制及乳化入料

乳化入料是将配制好的水、油相按一定比例,经乳化泵混合乳化后加入到聚合釜。其工艺流程见图1。在国内仍采用人工操作,工艺简单、操作强度大且污染,对人体和环境存在着危害(对此工艺进行改造,即油相的密闭配制)。

图1 乳液聚合釜乳化入料工艺图

2.2.2 加入引发剂

在乳化剂的作用下,机械搅拌将单体分散在水中形成稳定的乳液,加入引发剂引发单体进行自由基加成聚合反应。反应放热由夹套、内冷挡板的冷剂和搅拌移除热量。反应过程分为链引发(诱导引发)、链增长(聚合反应速度为增速、匀速、降速)和链终止3个过程[2]。

2.2.3 恒温反应

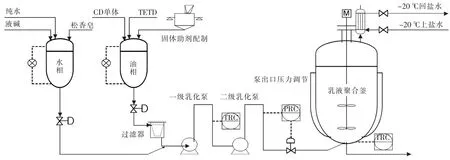

聚合釜循环冷却工艺流程示意图见图2。

图2 聚合釜循环冷却工艺流程示意图

乳液聚合釜的筒体夹套、内冷挡板均使用冷冻盐水进行换热,在搅拌速度配合下,筒体夹套与内冷挡板并联调节移除反应热。

国内循环冷却工艺,均采用夹套和内冷管共同使用-20℃冷冻盐水。其操作为恒温控制,由增压泵加压打循环,恒温控制过程,搅拌速度与夹套、内冷系统采用远程人工操作移出热量。

2.2.4 DCS控制系统

鉴于胶乳生产工艺的特殊性及操作过程的复杂性,须采用DCS控制系统。DCS控制系统应考虑可靠性、处理能力和网络性能等,避免出现冗余不同步、运行存贮容量、通讯网络等。天津大沽化工股份有限公司在乳聚氯丁胶乳生产过程中应用了国产DCS控制系统,以浙江中控(SUPCON)的ECS-700系统为例,简述乳液聚合釜胶乳生产过程控制,其结构如图3。

4万t/a氯丁橡胶生产线(高温胶和低温胶)配有8台23.55 m3搪瓷釜。为保证生产过程有效进行,考虑足够的控制器(冗余),以提高运算能力。从安全角度考虑,用于物料配制、入料、聚合物后处理及公用工程为一部分,另一部分实现聚合釜生产的全过程的智能控制。控制器实现所要求的程序控制、连续调节和智能管理,通过系统的软件平台编程实现I/O回路的显示和控制、聚合生产过程控制模型算法、工艺操作画面,显示整个生产过程状况。同时具有报警记录、报表、历史趋热数据和打印等功能。

图3 控制系统分域管理示意图

3 提高生产质量的控制方案

单体纯度是影响胶乳质量的直接因素,有害杂质均有可能参与乳聚形成交联凝胶,有的会呈现阻聚作用等,有些含量甚少但影响显著。

乳液聚合的水相、油相配制,主要是纯水、单体、乳化剂、调节剂等。分散介质为无离子水,氯丁二烯单体是合成聚合物的基本原料。

乳化剂在机械搅拌的协助下把不溶于水的单体分散在水中形成乳状液,使聚合体系成液-液乳化体系,而且形成的胶束可增溶溶解单体,一旦引发单体聚合,即可成为固态聚合物分散在水相中的乳液里,转变成固-液乳化体系。

乳聚条件包括反应温度、体系压力、乳聚配方(各组分用量和配比及加料顺序)和操作工艺指标等人为可控因素。氯丁二烯乳聚温度对聚合速率成正比线性关系。

氯丁二烯乳聚体系包括:(1)高温乳聚称硫调型,即氯丁二烯+硫黄+乳化剂(歧化松香酸皂)于(40±2)℃乳聚,随后再加入 TETD 进行断链;(2)低温乳聚称非硫调型,即氯丁二烯+调节剂丁+乳化剂(歧化松香酸皂)于(9±2)℃乳聚。

3.1 氯丁二烯精制过程控制

电石法生产氯丁二烯有副产物二氯丁烯和未完全反应的乙烯基乙炔等,须通过减压精馏除去轻组分和重组分。

减压精馏是一个多变量控制。即由低沸点塔分离掉轻组分并进入高沸点塔,由该塔的底部排出重组分,从顶部得到合格的中间产品,其质量的目标函数为:

式中:P为压力,Pa;n为总质量通量,kg/(m2·s);V为体积,m3;R为组分的摩尔生成速率,mol/(m3·s);T为温度,℃;a、b为范德华常数,可由查表得知。

所以,在精馏工序采用前馈、反馈、非线性多变量控制,以达到高纯度的氯丁二烯单体。

3.2 氯丁橡胶乳液聚合的生产过程控制

氯丁橡胶乳聚生产流程控制,包括配制、乳化入料、连续加入引发剂、恒温恒压、出料回收及生产工况诊断等几个步骤。这些过程的实现均由DCS完成,并采用模块化结构,从物料配制、乳化入料、物料升温、乳聚反应到出料每个步骤建立一个或多个控制模块,再根据乳聚的整个进程,建立一个总的管理程序,由工艺进程调用子模块,所以,是一个复杂的智能控制系统。

3.2.1 乳化入料控制

水、油相配制均实现现场和远程密闭操作及控制。水、油相物料在输送管道内经乳化后连续加入到釜内。打开水相放料阀,由水相液位的下降速度和管内温度诊断输料管线,确认正常后,启动一级乳化泵;打开油相放料阀,再由油相液位下降速度和釜低温度诊断输送管道,确认无误启动二级乳化泵。油相放料将在预定时间内匀速加入,水相则随着油相流量的变化按比例加入。当油相入料结束后停止二级乳化泵,水相需剩余一定量(实测计算)的物料进行最后的管路冲洗入料,停止一级乳化泵。乳化入料过程中,除传统自动控制外,同时还须管线及流通面积变化的诊断功能,综合全面地完成智能自动控制乳化入料。