降低氯乙烯装置蒸汽消耗探究

2018-05-04王辉

王 辉

(天津大沽化工股份有限公司氯乙烯分厂,天津 300455)

1 装置区蒸汽消耗现状

氯乙烯装置的工艺流程、设备、仪表构成复杂,利用Cl2、C2H4、O2作主要原料,采用低温氯化和乙烯氧氯化生产粗二氯乙烷(EDC),粗EDC经过EDC精制单元后变为干EDC,干EDC作为原料进入裂解炉进行裂解反应,再经VCM精制单元后生产出合格的VCM,裂解副产HCl作为乙烯氧氯化的原料被反应掉,合格的VCM最后送往聚氯乙烯分厂。干EDC除了装置区自产外,还有一部分进口EDC经脱水塔脱水后输送到装置区。

氯乙烯分厂装置区共有3套VCM生产装置,生产能力分别为一期的10万t/a、二期的20万t/a和三期的20万t/a。装置区所用蒸汽由两部分组成,分别是电站输送蒸汽和装置区内乙烯氧氯化反应器自产蒸汽。EDC精制单元、VCM精制单元以及裂解炉进料汽化器为蒸汽的主要用户。

氯乙烯分厂生产装置基本上都属于高耗能的设备,装置区的三大能源消耗分别是水、电和蒸汽。蒸汽作为其中一种最主要的能源消耗,探讨研究装置蒸汽消耗的影响因素和优化措施,对于绿色节能生产就显得尤为重要。

2 影响蒸汽消耗的主要因素

2.1 产品组分变化对蒸汽消耗的影响

为了保证产品组分的稳定,各个精制单元对出料中物料的纯度都有着相应的规定,超出范围就应及时做出调整,如EDC精制单元对合格出料中EDC纯度控制的指标为≥98%(wt),当纯度偏低时,应及时采取加大塔釜蒸汽和增大塔回流等措施。

2.1.1 裂解炉的裂解度对产品组分影响

(1)裂解炉炉膛温度异常波动

一期EDC裂解炉的炉膛温度在2015年2月中旬出现过异常波动,温度从590℃上涨至670℃左右,裂解炉的裂解度也产生了波动,经过分析发现后续系统的物料组成也受到了相应的影响。

(2)炉膛温度波动对EDC纯度及副产物的影响

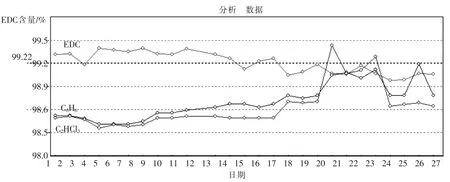

一期合格干EDC储罐分析试样S407分析见图1,一期循环EDC试样分析见图2。

图1 一期合格干EDC储罐分析试样S407分析

图2 一期循环EDC试样分析

一期F201的炉膛温度在2月17日出现异常波动,造成炉子内EDC裂解反应发生变化,进而对后续的物料组成和产品的纯度也造成了相应的影响。从图1和图2可以看出,干EDC分析试样S407和循环EDC分析试样S113的EDC纯度在17日之后明显下降,相反,苯含量和三氯乙烯的含量则明显的出现上升。因受一期出料波动的影响,二三期TB/C240(循环EDC塔)出料的干EDC分析试样中也出现了EDC纯度下降,苯含量和三氯乙烯含量上涨的现象。

(3)消除波动影响措施及对蒸汽用量的影响

为了提高EDC纯度,后期对二三期TB/C240(循环EDC塔)做出了提高蒸汽用量的调整,并加大两塔回流量以提高纯度。经过持续的调整优化,试样中EDC纯度逐步恢复到了正常水平。可知,单元裂解炉的异常波动对其他单元的蒸汽消耗也有着间接的影响。

2.1.2 精馏塔的操作比例对出料组分和纯度的影响

调节蒸汽操作对精馏塔的回流比会造成相应的影响,进而会影响到精馏塔出料纯度的波动。鉴于以前出现的降低蒸汽用量导致出料EDC纯度下降的问题,为了更好地优化蒸汽用量调节的操作,同时也保证出料纯度不会受其太大的影响,把精馏塔回流比与纯度之间关系做对比分析并总结出相应的规律。

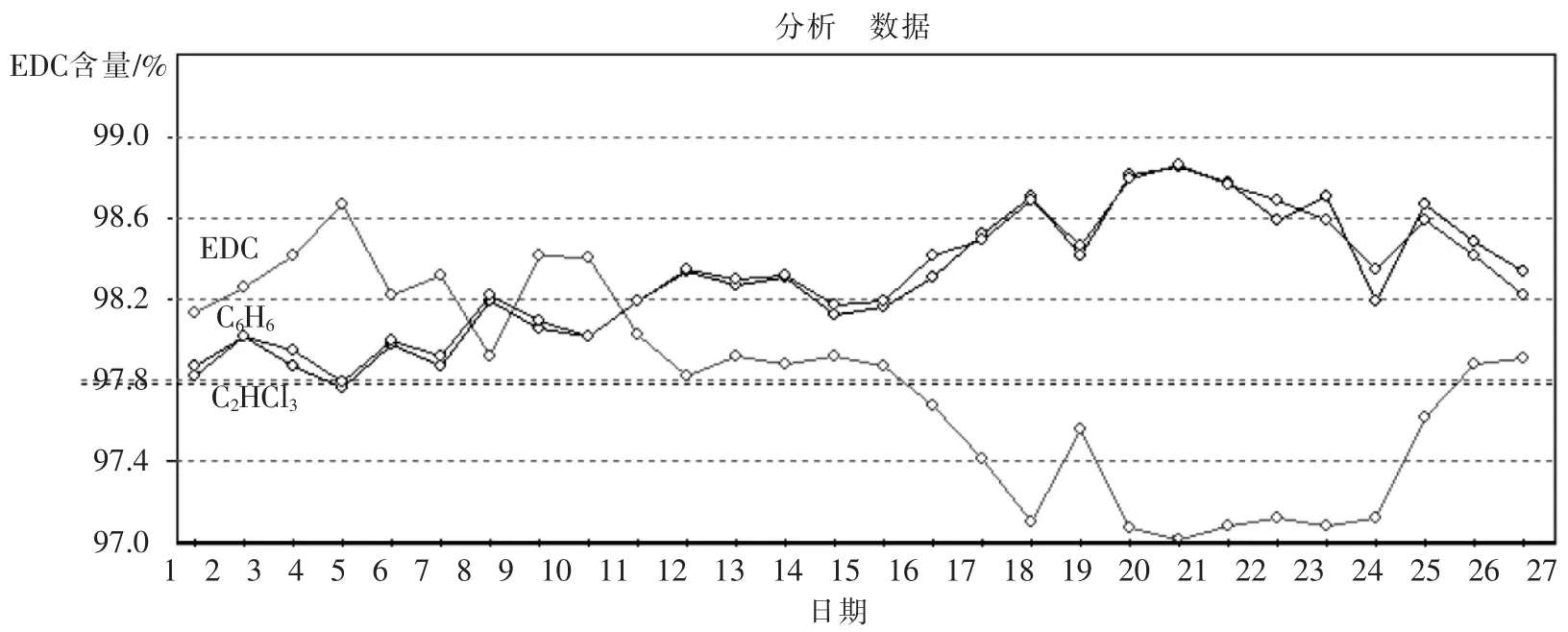

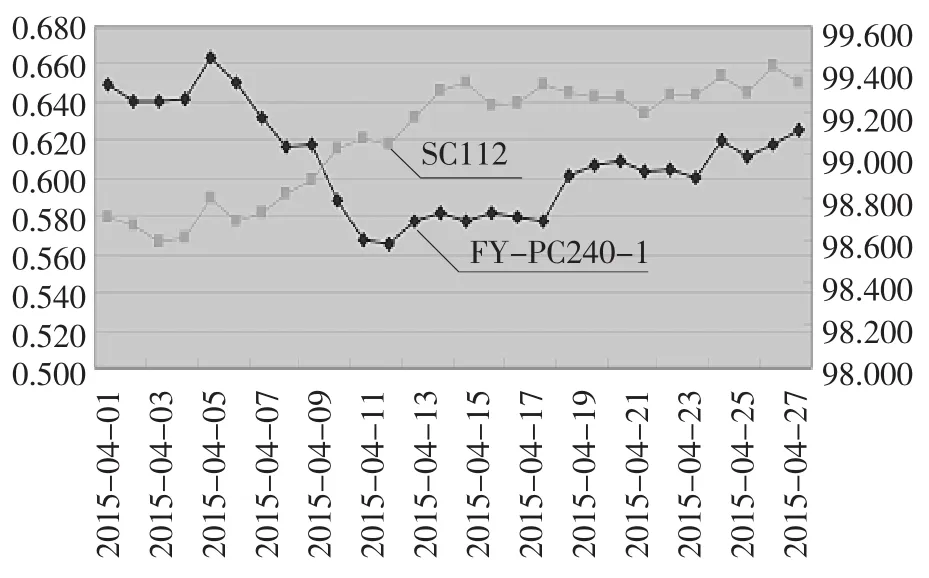

分析过程所选取的数据为三期生产设备循环EDC塔2015年4月日平均值,分析数据内容有:循环EDC塔回流出料比RR-循环EDC-1与出料回流比FY-PC241-1、SC112分析试样(出料干EDC纯度)分别见图3、图4。

图3 循环EDC塔RR-循环EDC-1与SC112之间关系曲线

通过图3和图4可以看出,SC112的EDC纯度与RR-循环EDC-1成正比关系,与FY-PC241-1成反比关系,而且SC112的EDC纯度波动要略显滞后一些。

图4 循环EDC塔FY-PC241-1与SC112之间关系曲线

精馏塔的操作比例和蒸汽用量的大小是密切相关的,通过关系曲线图分析可知,如果SC112的EDC纯度要控制在99%以上的话,RR-循环EDC-1最好控制在1.65以上。蒸汽调节时也要保证上述比例符合其规定范围。

通过对低温氯化精馏塔操作比例与出料纯度的对比分析,总结出了相应的规律和特点,对以后调节精馏塔蒸汽的操作以及如何降低蒸汽消耗能起到很好地指导作用。

2.2 乙烯氧氯化负荷调整对蒸汽用量的影响

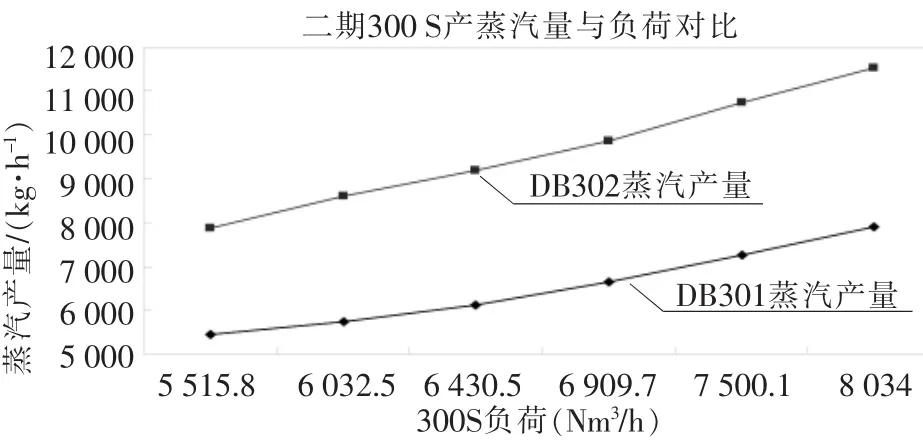

图5 二期乙烯氧氯化负荷与产汽量对比图

图5是通过对大量实际的数据进行分析并绘制出的二期乙烯氧氯化负荷与2个蒸汽包产汽量的对应关系图。可以总结出的规律是,二期乙烯氧氯化负荷每提高1000 Nm3/h,相对应的乙烯氧氯化总的产汽量增加2400 kg/h。

可以看出,乙烯氧氯化的负荷变化对装置区蒸汽消耗的影响还是很大的,如能长时间保持乙烯氧氯化单元的高负荷运行,对降低蒸汽消耗能起到立竿见影的效果。

2.3 原料结构分配方式对蒸汽消耗的影响

氯乙烯装置区的干EDC来自EDC精制单元出料(包括轻组分塔和重组分塔)和进口EDC脱水塔脱水塔的出料。实际的生产状况是,EDC精制单元每生产1 t合格的干EDC所消耗的蒸汽量大约为脱水塔系统的5.8倍。

通过以上分析可以看出,在生产等量的干EDC的情况下,生产上采取进口EDC脱水来补充干EDC要更节能。

3 蒸汽的优化措施

3.1 稳定产品组分

裂解炉的异常波动会影响EDC裂解反应的裂解度,进而造成裂解反应后的物质组成发生变化,使副产物增加、EDC的纯度下降,导致蒸汽消耗的增加。因此,保证裂解炉状态的稳定主要包括以下几点。

(1)裂解度的稳定,控制裂解度在55%左右;

(2)燃气系统的稳定,主要保证天然气和氢气压力的稳定;

(3)进料流量的稳定,主要保证进料压力的稳定。

3.2 蒸汽大用户的主动优化调整

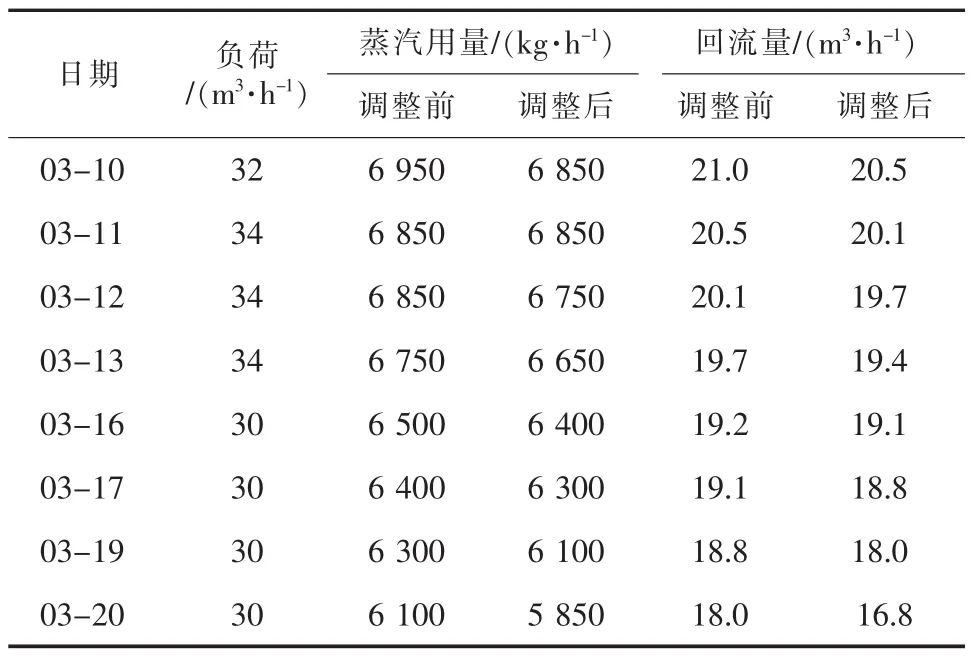

取自2015年3月不同日期下的三期(轻组分塔)实时数据,见表1。

表1 轻组分塔塔主动优化调整

二三期的TB/轻组分塔的蒸汽用量相较于一期的轻组分塔明显要大出很多,故在3月中旬针对轻组分塔蒸汽用量做了优化调整试验,从上表可以看出,对蒸汽消耗的降低效果比较明显。

通过对轻组分塔塔的主动优化调整,共节约大概1050 kg/h的蒸汽用量。截止3月底,节约蒸汽约380t。预计后期每月节约蒸汽760t左右(30天计算)。

3.3 乙烯氧氯化负荷的合理分配

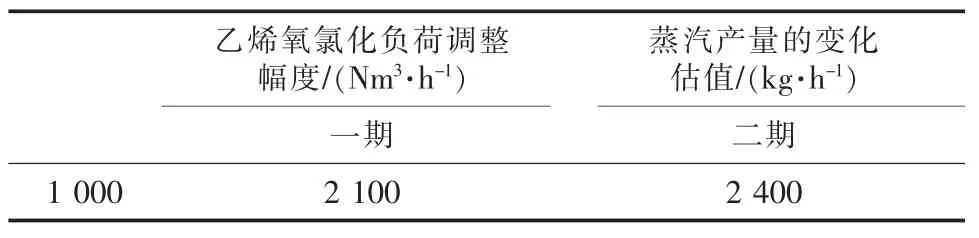

一二期乙烯氯氧化蒸汽产量对比表见表2。

表2 乙烯氯氧化蒸汽产量对比

由表2可以看出,乙烯氧氯化的负荷每调整1000 Nm3/h,一期和二期乙烯氧氯化的蒸汽包产汽量变化分别为2100 kg/h、2400 kg/h,故二期乙烯氧氯化对装置区的蒸汽消耗影响更大。

降低乙烯氧氯化负荷会导致装置区的自产蒸汽量减少,进而会造成消耗电站输送的蒸汽量变大。因此,如果生产上需要降低乙烯氧氯化的负荷,首选应先降一期乙烯氧氯化的负荷;相反,如果需要提高乙烯氧氯化的负荷则应该首选提高二期乙烯氧氯化负荷。

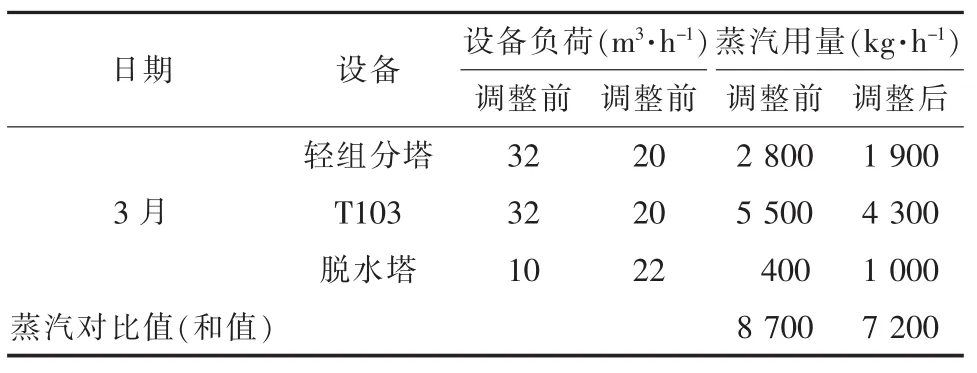

3.4 塔负荷的合理分配

2015年3月塔负荷的数据作简要的分析见表3。

表3 轻组分塔和脱水塔蒸汽优化调整

(轻组分塔、T103为一期装置区的轻、重组分塔;脱水塔为进口EDC脱水塔)

3月下旬,二三期裂解炉的负荷整体不高,干EDC消耗量较少,故脱水塔负荷比较低,而一箱装置和轻重组分塔负荷比较高;从节约蒸汽角度考虑,对3个塔的负荷进行了优化调整,所以将一箱装置和轻重组分塔负荷降低,将脱水塔负荷提高。从表3可以看出,调整后每小时能节约蒸汽1500 kg/h左右,当月共节约蒸汽360 t。

3.5 改善换热器的效能

对装置区内的蒸汽换热器和裂解气换热器(裂解炉热回收系统)的运行状况及时关注,定期分析换热器的换热效果,发现换热器的换热效能明显降低时就要及时采取清洗或是检修等措施,必要时可更换备用设备,以节约蒸汽。

4 总结

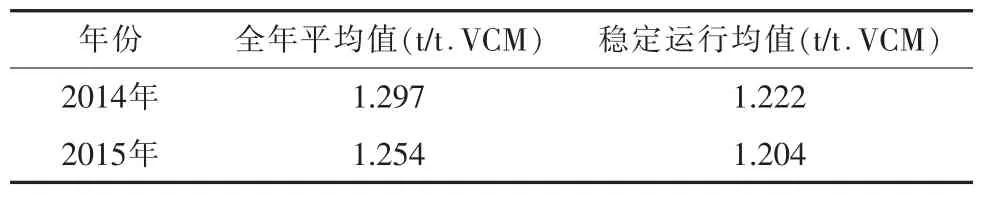

分厂为进一步降低蒸汽消耗特别成立了蒸汽攻关小组,对蒸汽的监控和控制措施也在2014年12月正式启动。2014年和2015年2年的蒸汽指标完成情况,其中“稳定运行均值”为去除生产装置检修月份影响的“全年平均值”。装置区年生产VCM的能力为50万t,蒸汽参考价格为120元/t,按“全年平均值”和“稳定运行均值”分别计算2015年比2014年在蒸汽消耗上节约的费用为258万元和108万元,见表4。

表4 分厂蒸汽完成指标对比

通过探讨和分析,了解生产中影响蒸汽消耗的主要因素,同时也明确了如何更好地降低甚至是消除这些影响以及在以后的日常生产中可采取的行之有效的优化控制措施,进而能更好地实现绿色节能生产的目标。