聚乙烯基木塑复合材料蠕变量影响因素分析

2018-05-04赵春雁

冯 莉,赵春雁

(东北林业大学机电工程学院,哈尔滨 150040)

0 前言

木塑复合材料是以木粉等植物纤维填充热塑料而形成的一种新型复合材料,既具有植物纤维的高强度、高弹性,又具有塑料基体的高韧性、耐疲劳的优点,目前广泛应用于建筑业和装饰业等领域[1]。由于木塑复合材料存在蠕变缺陷,作为结构材料使用时,在长期载荷作用下,会发生严重变形。结构往往因蠕变而提前失稳,承载力下降,甚至破坏[2]。在美国的ASTM标准中,木塑复合材料的蠕变是一项重要检测项目,而在中国却没有相关技术标准[3]。因此有必要对木塑复合材料的蠕变性能进行研究,掌握蠕变规律以及蠕变影响因素。通过对木塑复合材料蠕变性能的研究,能够预测材料在未来使用过程中的尺寸稳定性及长期承载能力,并确保材料使用的安全性[4]。本文在室温恒定的情况下,主要研究了原材料配比、材料制备工艺参数在不同载荷条件下对木塑复合材料24 h蠕变性能的影响。

1 实验部分

1.1 主要原料

杨木粉,180~250 μm,自制;

聚乙烯,50D012(5000S),大庆石化有限公司;

偶联剂[接枝高密度聚乙烯(PE-HD)],南通日之升高分子新材料科技有限公司。

1.2 主要设备及仪器

单螺杆挤出机,SJ-45,南京橡塑机械厂;

电子万能力学试验机,CMT5504,深圳新三思公司。

1.3 样品制备

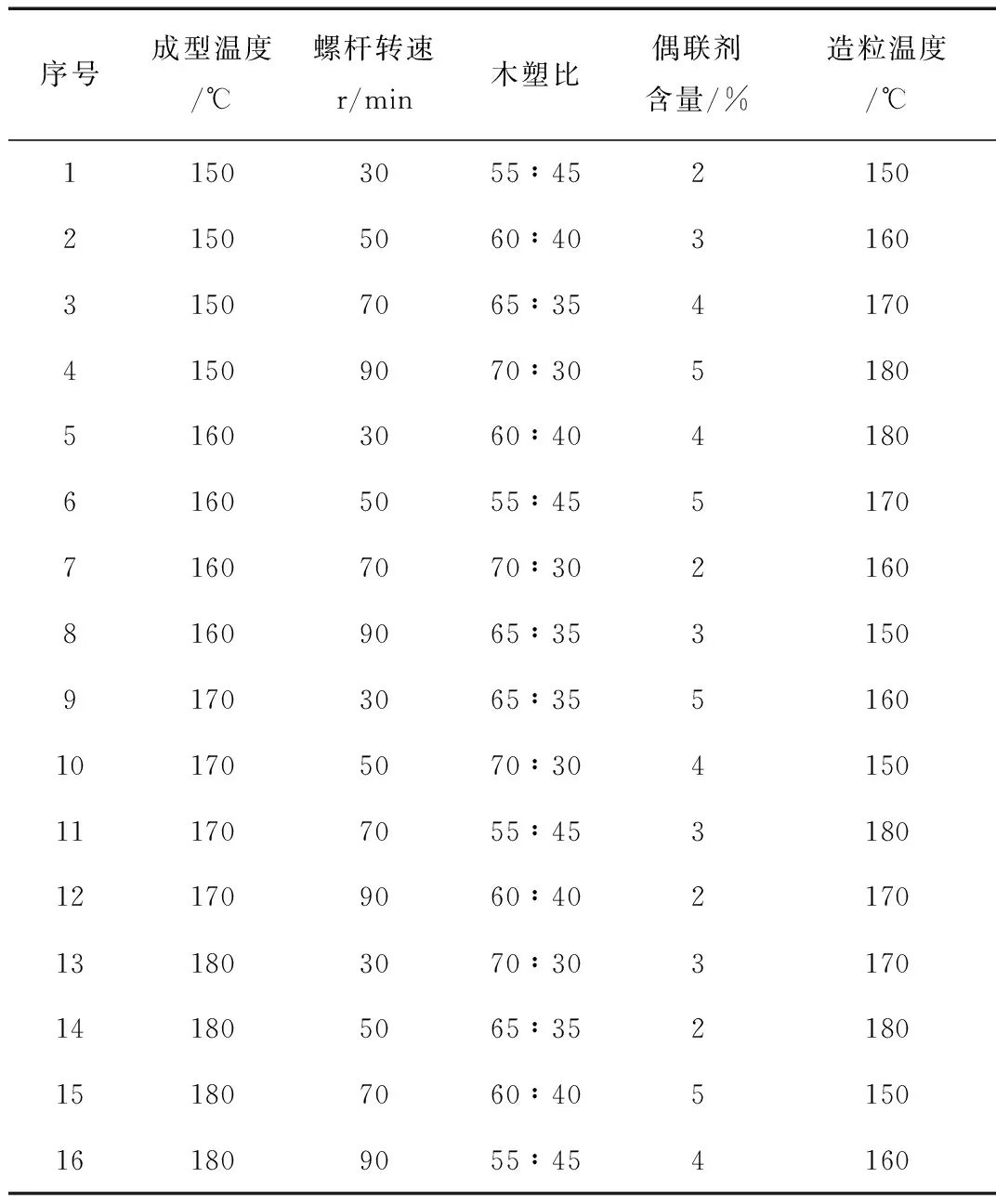

将杨木粉、聚乙烯、偶联剂按照表1试验配方混合后,通过单螺杆挤出机挤出木塑板材试件,按照GB/T 9341—2000将试件裁成80 mm×10 mm×4mm用于木塑板材蠕变试验。

表1 试验配方Tab.1 Test formulations

1.4 试验设计

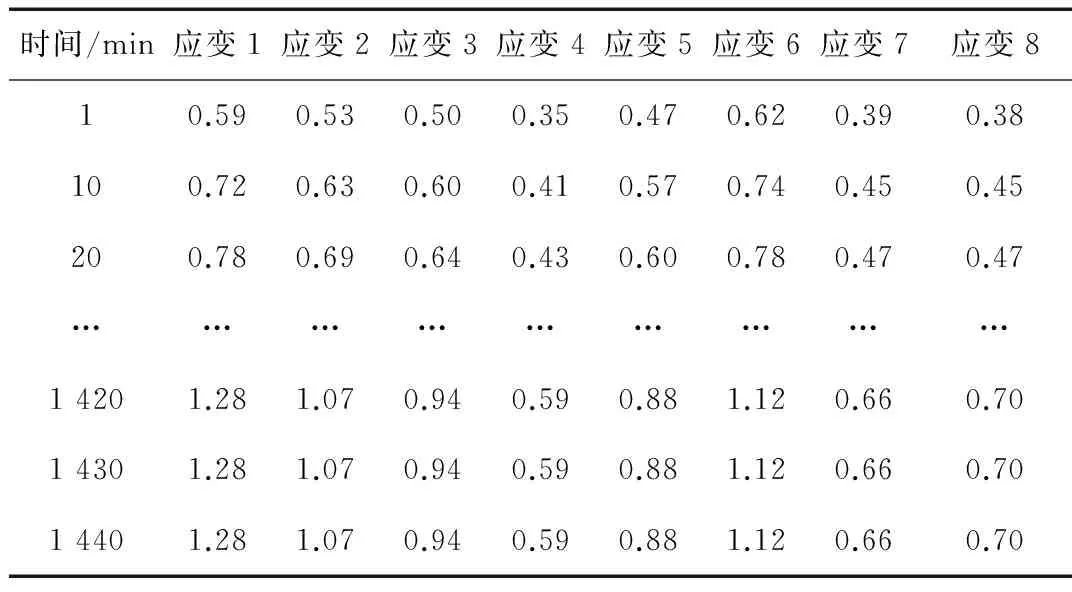

蠕变试验参考ASTM D 7031标准,运用电子万能材料试验机,采用3点弯曲蠕变测试方法测试各组试件的蠕变量。试件跨度为64mm,每个试件加载24 h,每隔1 min记录一个数据;标准要求每种被测试件个数不少于10件,每个试件加载24 h后卸载恢复24 h;在中跨部位测量弯曲挠度至少4次:加载前、加载24 h后、卸载1 min后和恢复24 h后;第一个24 h发生的弯曲变形为总挠度;单个试件的回复率是指恢复挠度除以总挠度再乘以100 %,取被测试件回复率平均数为最终该试件回复率;加载负荷为被测试件的抗弯强度的30 %、50 %、70 %,取5块试件的平均蠕变量为最终蠕变量,并考察是否存在断裂现象,实验结果见表2。

表2 蠕变数据Tab.2 Creep data

2 结果与讨论

2.1 蠕变试验结果

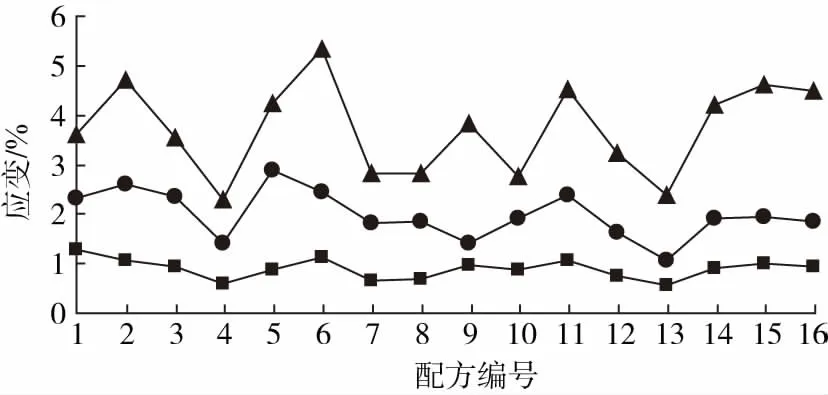

由于在载荷为70 %抗弯强度时,所有试件均在24 h内发生了断裂,故以断裂前应变量作为最终应变量。经过24 h蠕变试验后的最终应变见图1。由图1可见3种不同加载载荷条件下所对应的24 h应变曲线具有十分相似的趋势,但是应变量相差得多,随着载荷不同某些配方的应变量甚至扩大几倍。由此可见对于木塑板材来说加载载荷是影响其蠕变量的重要影响因素之一。为了更加准确地分析工艺因素对木塑板材蠕变量的影响,本文利用SPSS数学软件分别对载荷为抗弯强度30 %、50 %、70 %的24 h应变量与工艺因素进行回归分析。旨在分析各个工艺因素对PE基木塑复合材料24 h蠕变量的影响程度大小,并从中选出影响比较显著的工艺因素,分析其对24 h蠕变量的影响规律。

载荷/%:■—30 ●—50 ▲—70图1 蠕变应变关系Fig.1 Creep strain relationship

由图1易知随着施加给试件的载荷增加,试件的蠕变量也增加。当载荷为抗弯强度的30 %时,其回归系数如表3所示。回归系数的绝对值的大小直接反映了自变量对因变量的影响程度,由表3可知各工艺参数栏的标准系数的绝对值分别是0.154、0.357、0.771、0.050、0.215,当载荷为抗弯强度的30 %时,各工艺参数对复合材料蠕变量的影响程度由大到小的顺序依次为:木塑比、螺杆转速、造粒温度、成型温度、偶联剂。由表3知木塑比和螺杆转速栏的显著性水平(Sig.)<0.05,由此可知当载荷为抗弯强度30 %时,工艺参数木塑比和螺杆转速对复合材料的蠕变有显著影响。

表3 载荷为抗弯强度30 %时的回归系数Tab.3 Regression coefficient when the load is 30 %bending strength for load

当载荷为抗弯强度50 %时,其回归系数如表4所示。由表4可知在该载荷条件下各工艺参数栏的标准化系数的绝对值分别为0.436、0.191、0.602、0.023、0.092,因此当载荷为抗弯强度的50 %时,各工艺参数对复合材料蠕变量的影响程度由大到小的顺序依次为:木塑比、成型温度、螺杆转速、造粒温度、偶联剂。由表4中木塑比栏的Sig.<0.05,可知当载荷为抗弯强度的50 %时,木塑比对复合材料的蠕变量有显著影响。

当载荷为抗弯强度70 %时,其回归系数如表5所示。由表5可知该试验的各工艺参数栏的标准化系数绝对值分别为0.751、1.029、5.334、1.445、0.603。由此可知各工艺参数对复合材料蠕变量的影响程度由大到小的顺序依次为:木塑比、偶联剂、螺杆转速、成型温度、造粒温度。由表5中木塑比栏的Sig.<0.05,可知当载荷为抗弯强度的70 %时,木塑比对复合材料的蠕变量有显著影响。

表4 载荷为抗弯强度50 %时的回归系数Tab.4 Regression coefficient when the loadis 50 % bending strength

表5 载荷为抗弯强度70 %的回归系数Tab.5 Regression coefficient when the loadis 70 % bending strength

从上述分析中可以看出在不同载荷条件下,各个工艺因素对其蠕变量影响的显著程度有所不同。载荷为30 %抗弯强度时,木塑比与螺杆转速为显著因素,但当载荷为50 %、70 %抗弯强度时,虽然各个工艺因素对蠕变量影响的显著程度不同,但其有一个共同特点那就是对蠕变影响的显著因素只有一个——木塑比。在3种载荷下木塑比都是最显著的影响因素,这是因为木粉作为增强填料有一定的长径比和较高的比强度,这种特性提高了材料的弯曲强度,在木粉含量范围内增强了复合材料的抗弯性能,所以复合材料的抗蠕变性能也就随着木粉含量的增大而逐渐提高[5]。

2.2 木塑板材蠕变影响分析

2.2.1 木塑比对木塑板材蠕变影响

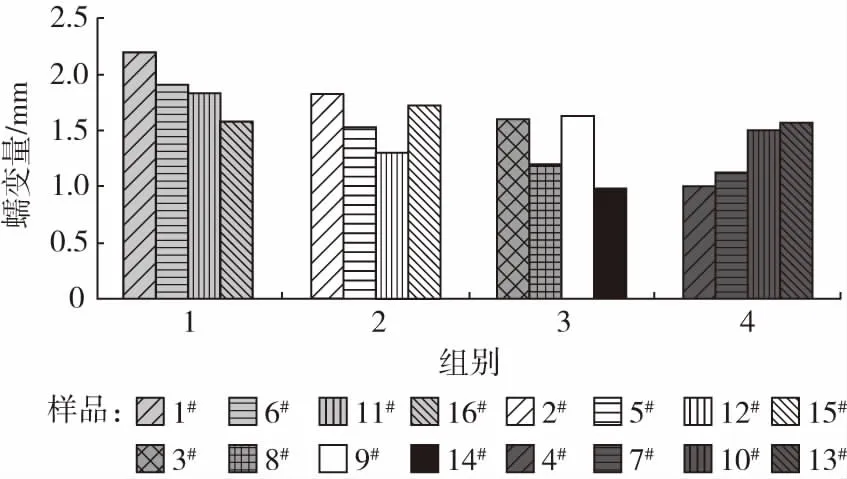

根据木塑比将16种板材分为4组,并观察其蠕变应变量。第一组是第1#、6#、11#、16#配方(木塑比55∶45);第二组是第2#、5#、12#、15#配方(木塑比60∶40);第三组是第3#、8#、9#、14#配方(木塑比65∶35);第四组是第4#、7#、10#、13#配方(木塑比70∶30)。从图1可以看出在3种载荷下的24 h蠕变量的趋势有相似特点,所以选择载荷为30 %的蠕变量数据进行观察,如图2所示。图2中每一组的木塑比都是相同的,并且每一组内4种方案的蠕变量数值都相对比较接近,而组与组之间成下降趋势。从图2不难看出随着木塑比的增大PE基木塑复合材料的蠕变量也在下降。也就是说在木塑比在(55∶45~70∶30)范围内木粉含量越高,材料的蠕变变形量就会相应减少。

图2 木塑比与蠕变量的关系Fig.2 Relationship between and wooden plastic ratio

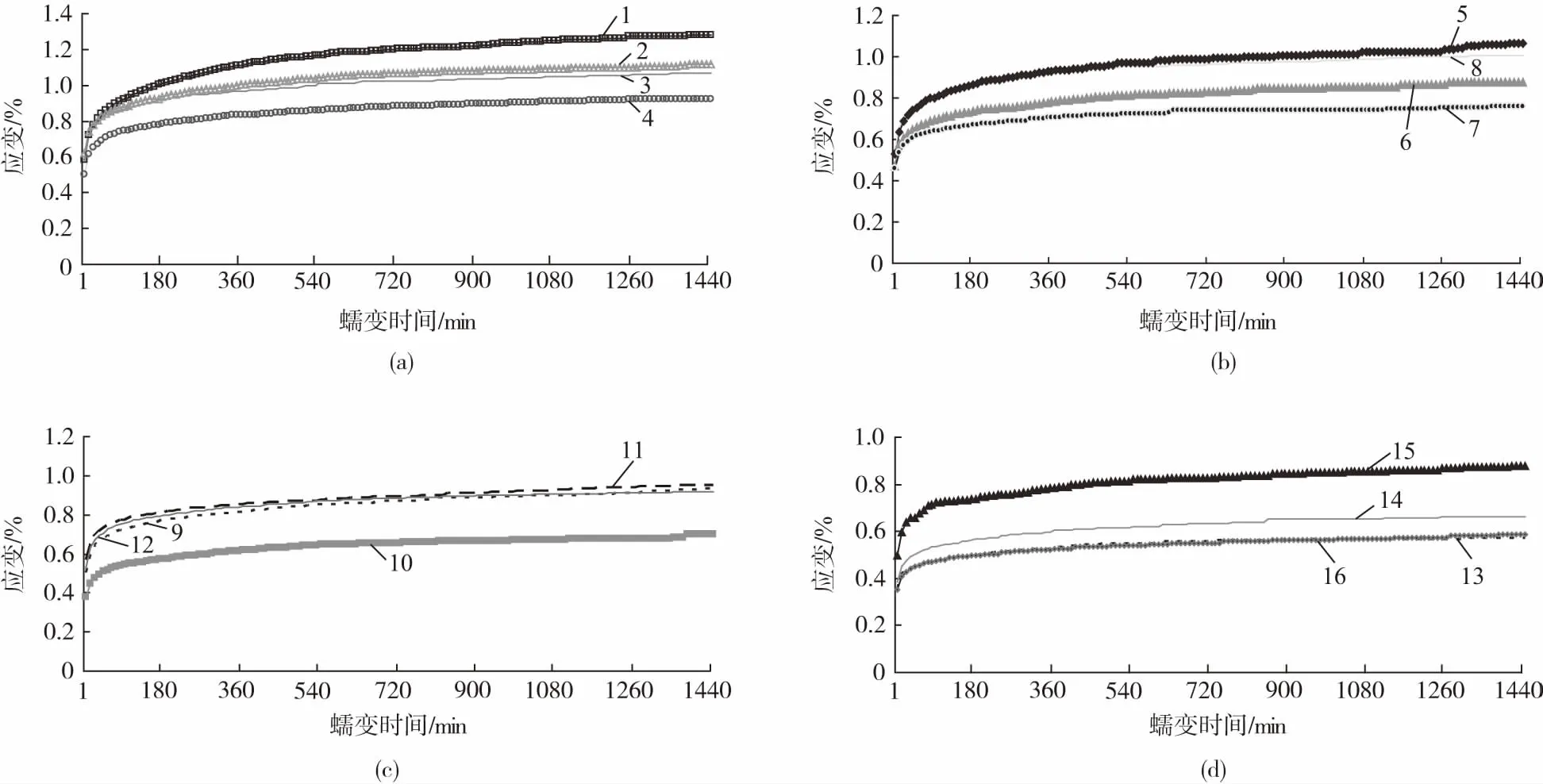

1—1# 2—6# 3—11# 4—16# 5—2# 6—5# 7—12# 8—15# 9—3#10—8# 11—9# 12—14# 13—4# 14—7# 15—10# 16—13#(a)55∶45 (b)60∶40 (c)65∶35 (d)70∶30图3 木塑比与24 h蠕变量的关系Fig.3 Relationship between 24 h creep variable and wooden plastic ratio

由于各载荷下蠕变应变的图形类似,现将载荷为30 %的蠕变应变情况列出,如图3所示。由图3可以看出施加载荷为抗弯强度30 %的情况下,各种配方的24 h蠕变趋势十分相近都呈现出3个阶段。第一阶段是从开始加载到加载后60 min左右,这一阶段变形较为迅速。从图中明显可以看出这一阶段所对应的曲线图曲率是最大的;第二阶段是从60 min到600 min左右,这一阶段变形曲线的曲率逐渐变小,是一个应变速率降低的过程;第三阶段是从600 min至实验结束,蠕变速度趋于一个比较平稳的状态。每一个阶段的持续时间长短有所不同与木塑比相关。出现这一现象,主要是因为随着木塑比的增大,木粉含量增多,木塑板材的密度增加,弯曲强度和弹性模量也随之提高,复合材料的弹性形变和稳态蠕变速率呈下降趋势[6]。

第一阶段:从第一阶段变形可以明显看出随着木塑比的增大,第一阶段的变形曲线曲率越小,尤其是图6中13号试件的蠕变曲线。并且随着木塑比的增大第一阶段所对应的应变也在逐渐减小,并且会在更短时间内进入第二阶段。第二阶段:可以看出随着木塑比的增大第二阶段的应变时间应变量都随之减少。木塑比比较大的时间能更快的趋于稳态的第三阶段。第三阶段:当试件进入第三阶段后都呈现出一种比较平稳的状态,只是随着木塑比的增大,这一阶段所对应的应变曲线更加平直应变量也更小。

2.2.2螺杆转速对木塑板材蠕变影响

由于在载荷为30 %的24 h蠕变试验中,木塑比较小的配方中螺杆转速是第二显著因素。因此有必要将螺杆转速对蠕变的影响进行分析。由图3(a)中看出同一木塑比下所对应的应变量有高低之分,对应因素水平表我们考察螺杆转速对蠕变的影响。由观察发现这四种配方的板材呈现出随着螺杆转速的升高24 h蠕变量下降的情况并且十分吻合,可以说明在这种木塑比的配方下随着螺杆转速的增加,挤出压力大幅提升导致所挤出的板材内部的空隙逐渐减小,内部结构较密实稳定。通过对比这四种配方所对应的密度,发现螺杆转速比较高的时候拥有更大的密度。但随着木塑比的上升这一特点逐渐变得不明显,在木塑比为(60∶40)与(65∶35)时较大的螺杆转速(90 r/min)有着比较小的蠕变量,此时螺杆转速为(30、50、70) r/min对蠕变量的影响已经不显著。但当木塑比为(70∶30)时,螺杆转速对蠕变量的影响已经比较小了。由上述显现可知在木塑比较小时,螺杆转速对于减少木塑板材的内部孔隙有着明显的作用,但随着木塑比的上升挤出变得愈加困难,内部挤出压力已经处于一个比较高的水平。此时较低的螺杆转速对于改善木塑板材内部结构作用已经不明显,只有较大的螺杆转速才能体现这一作用。当木塑比达到(70∶30)时,螺杆转速对于改善木塑板材的内部结构已十分有限。

3 结论

(1)在24 h蠕变试验中各个载荷下影响蠕变量的优势因素各不相同,但木塑比都为第一显著因素。载荷为30 %抗弯强度时,木塑比与螺杆转速为显著因素;载荷为50 %和70 %抗弯强度时,木塑比为显著因素,且只有木塑比为极显著因素;

(2)利用直观分析法对木塑板材的蠕变规律进行了分析,结果显示木塑比较大的配方拥有比较小的蠕变量。

参考文献:

[1] 王伟宏,李春桃,王清文.木塑复合材料产业化现状及制造关键技术[J].现代化工,2010,30(1):6-11.

WANG W H, LI C T, WANG Q W. The Present Situation of Wood Plastic Composite Industry and Key Manufacturing Technology[J].Modern Chemicals, 2010, 30(1): 6-11.

[2] 尹权福, 邸明伟. 木塑复合材料蠕变性能的研究进展[J]. 塑料工业, 2011(7): 10-14.

YIN Q F, DI M W. Advances in Creep Properties of Wood Plastic Composites[J]. Plastic Industry, 2011(7): 10-14.

[3] 汪家铭. 新型工程塑料聚苯硫醚发展概况及市场分析[J].甘肃石油和化工,2008 (1): 1-7.

WANG J M. Development and Market Analysis of New Engineering Plastic Polystyrene Sulphur[J]. Gansu Petroleum and Chemical Industry, 2008(1): 1-7.

[4] 田先玲,李大纲. 不同加载方式下木塑复合材料蠕变性能的研究[J]. 塑料工业, 2008, 36 (10): 43-46.

TIAN X L, LI D G. Study on Creep Properties of Wood Plastic Composites Under Different Loading Modes[J].Plastic Industry, 2008, 36 (10): 43-46.

[5] 薛 平,张明珠,何亚东.木塑复合材料及挤出成型特性的研究[J].中国塑料,2001,15(8):53-59.

XUE P, ZHANG M Z, HE Y D. Study of Wood Plastic Composites and Extrusion Molding Characteristics[J].China Plastics, 2001,15(8): 53-59.

[6] 杜虎虎,王伟宏,王海刚,等.木纤维含量对木塑复合材料蠕变特性的影响[J].建筑材料学报,2015(2)18:333-339.

DU H H, WANG W H, WANG H G, et al. Effects of Wood Fiber Content on the Grinding Characteristics of Wood Plastic Composite[J]. Journal of Building Materials, 2015(2) 18:333-339.