结合焊接机器人和变位机的增材制造方法

2018-05-03李宏杰朱彦军王安红

张 弛 ,李宏杰 ,朱彦军 ,武 帅 ,王安红

(1.太原科技大学,山西太原030024;2.山西省互联网+3D打印协同创新中心,山西太原030024)

0 前言

增材制造是制造业领域正在迅速发展的一项新兴技术,被称为“具有工业革命意义的制造技术”。其主要过程是:运用计算机软件设计立体的加工样式,通过特定的成型设备(一般称“3D打印机”),用液化、粉末化、丝化的固体材料自下而上逐层“打印”出产品。它是通过连续的物理层叠加,逐层增加材料来生成三维实体的技术,不同于传统的去除材料加工方法,因此又称添加制造[1-3]。

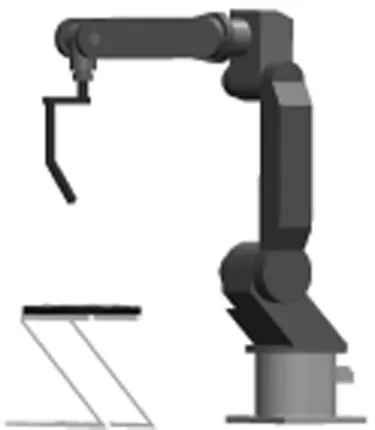

MOTOMAN-UP6型弧焊机器人是日本Motoman公司多关节工业机器人,它是一种6自由度的关节型机器人,由机器人本体、控制柜XRC、控制面板和电缆线等组成。焊接变位机是一种焊接辅助设备,可水平翻转角度,通过工作台的回转及翻转运动使焊缝处于最理想的焊接位置,从而显著提高焊缝质量,减轻焊工劳动强度,尤其适合焊接各种轴类、盘类、筒体等回转工件。在现代加工和制造过程中,焊接变位机已成为一种不可缺少的设备,其作用越来越突出[4]。

根据3D打印机的工作原理,基于焊接机器人丝质熔融成型方法[5],设计由焊接机器人与2R旋倾变位机构成的焊接系统并应用于增材制造领域,减少了示教盒编程的繁琐过程,且变位机的应用使得对工件加工的点定位更加准确,是快速熔覆制造的新型实现形式。

1 建立焊接成型系统

结合增材制造(3D打印)技术,设计由焊机器人与2R旋倾变位机构成的焊接系统,如图1所示。

图1 焊接机器人与变位机焊接系统工作台Fig.1 Welding robot and positioning machine welding system workbench

1.1 MOTOMAN-UP6型弧焊机器人

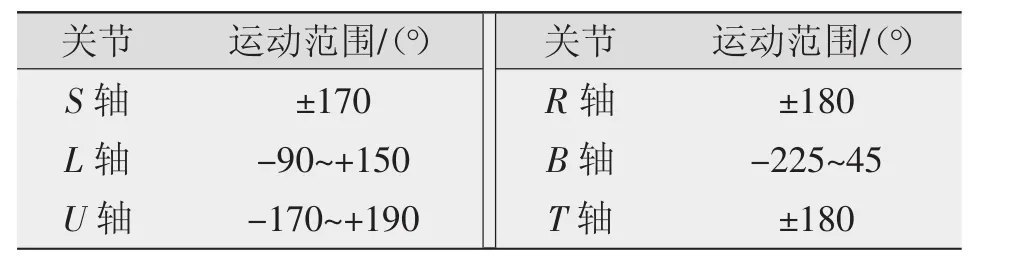

MOTOMAN-UP6型弧焊机器人是一种6自由度的关节型机器人,机器人本体有 S、L、U、R、B、T 6个可转动的关节(轴)。其中S、R、T绕平行于纸面的轴转动,L、U、B绕垂直于纸面的轴转动。S(关节1)、L(关节 2)、U(关节 3)、R(关节 4)、B(关节 5)、T(关节6)关节的运动参数如表1所示。

表1 机器人参数Table 1 Robot parameter

MOTOMAN-UP6机器人主要有关节插补MOVJ、直线插补MOVL和圆弧插补MOVC三种轨迹插补方式。

MOTOMAN-UP6型弧焊机器人运用先进的运动控制,大幅提高高速运动时的轨迹精度。机器人动作范围大、动作速度快、轨迹精度高,在高速弧焊作业时,控制效果仍较好。

1.2 2R旋倾焊接变位机

2R旋倾变位机是较常见的一种变位机,其三维实体模型如图2所示,主要由底座支架、倾轴和卡盘3部分构成,底座支架固定不动,倾轴做倾斜旋转运动。

图2 旋倾变位机结构模型Fig.2 Structural model of rotary tilting positioner

2 单焊道实验

实验平台为MOTOMAN-UP6型弧焊机器人、Motoweld-S350焊机、通用焊接变位机。

2.1 焊接成形的影响因素

焊道成形的影响因素很多,如保护气体流量、喷嘴高度、焊丝直径、焊接电流、送丝速度、焊接速度等。为了获取较高质量的焊缝,需找出影响焊缝成形的主要因素并进行控制,以便选择合适的焊接条件,减少不利因素对焊缝成形的不良影响[6-10]。

经过大量实验得出,MOTOMAN-UP6型弧焊机器人的送丝速度与电流有关。选用直径1.2mm的药芯焊丝,气体流量15 L/min,喷嘴高度12mm,焊接电压为100%电压。最终确定焊接电流和焊接速度为影响焊道成形尺寸的主要因素。

2.2 实验记录

根据焊接电流和焊接速度,共设计采集25组数据。焊接电流为110 A、125 A、140 A、155 A、170 A五组,焊接速度为 40 cm/min、50 cm/min、60 cm/min、70 cm/min、80 cm/min五组,组合成25组。

3 焊接参数的MATLAB仿真

3.1 影响因子与焊道成形的关系

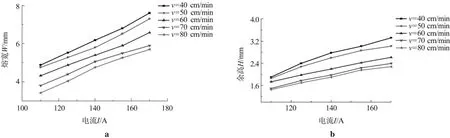

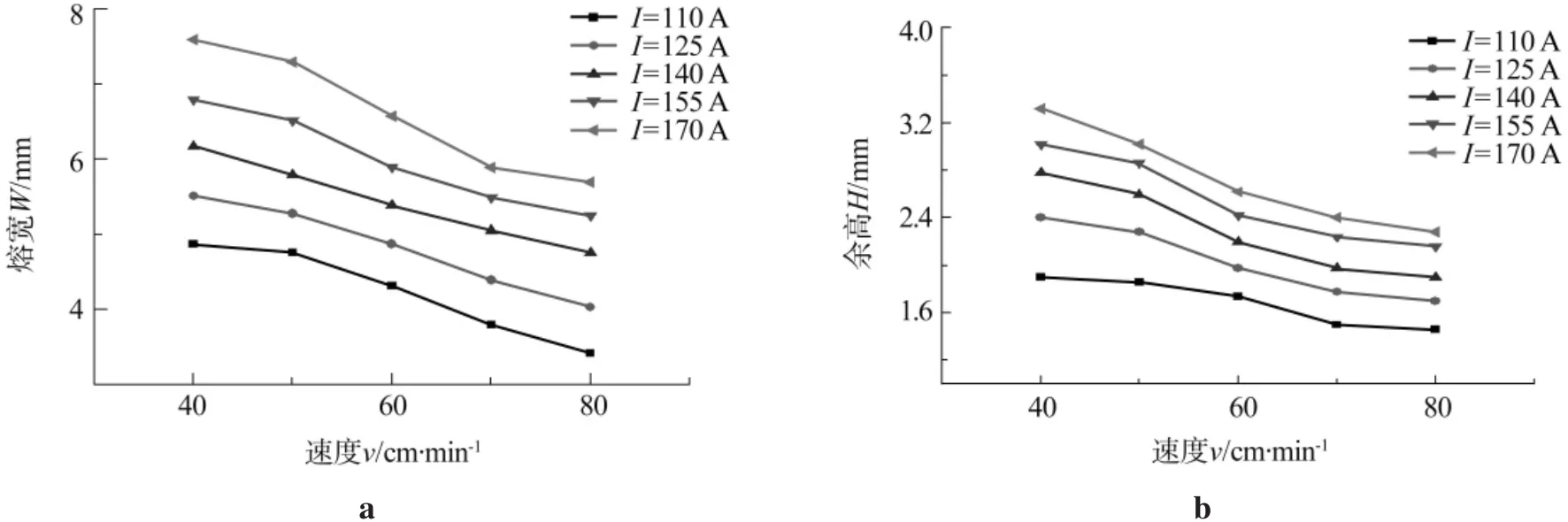

对25组数据进行MATLAB分析,得出焊接电流I和焊接速度v与焊道形状的几何关系,分别如图3、图4所示。

3.1.1 焊接电流与焊道高度、宽度的关系

由图3可知,焊接电流与熔宽、余高几乎都呈线性关系,焊接电流增大,焊道宽度增加,高度增加。

3.1.2 焊接速度与焊道高度、宽度的关系

由图4可知,焊接速度与熔宽、余高几乎都呈线性关系,焊接速度增大,焊道宽度减小,高度减小。

图3 焊接电流与熔宽和余高的关系Fig.3 Welding current and the relationship between the width and residual height

图4 焊接速度与熔宽和余高的关系Fig.4 Welding speed and the relationship between the width and residual height

3.2 BP神经网络预测焊接参数

3.2.1 BP网络的建立

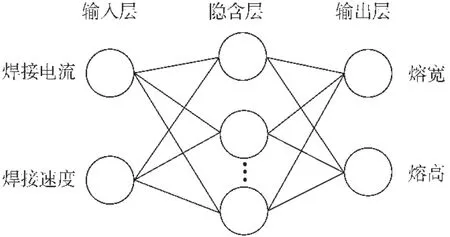

神经网络采用两输入两输出模式,输入层为焊接电流、焊接速度,输出层为焊道宽度、余高,神经网络模型结构如图5所示。确定BP网络结构后,利用输入输出样本集对其进行训练,即学习和调整网络的权值和阈值,使网络实现给定的输入输出映射关系。

图5 神经网络模型结构Fig.5 Structure of neural network model

程序运行平台为Matlab2015,BP训练结果如图6所示。图6a为训练均方差收敛曲线,模型的训练误差在经过一定步数后达到0.001 2。图6b为训练样本输出数据线性回归结果,线性相关系数R为0.997 79,模型拟合效果显著,模型准确度较高。

3.2.2 BP网络预测模型

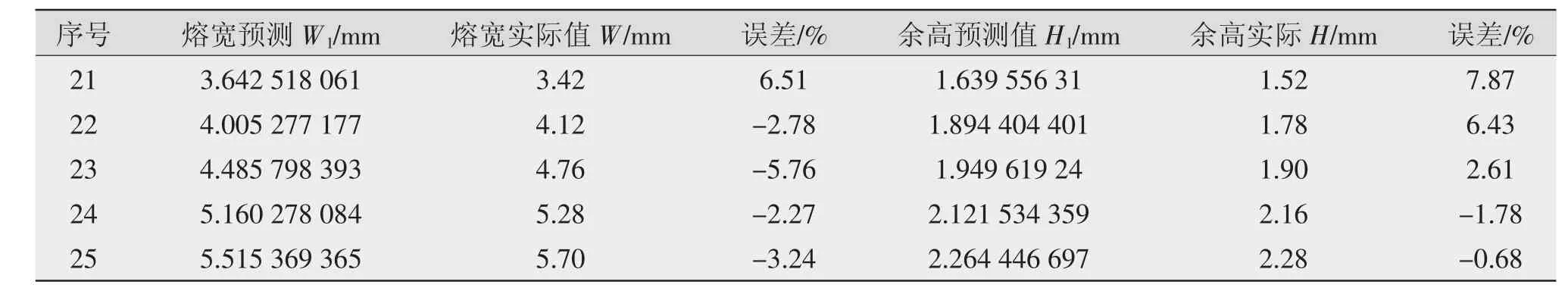

以25组数据中前20组数据为训练样本,采用BP神经网络预测后5组数据,结果如表2所示。

由表2可知,数据误差在合理范围内,该预测模型可行,并正确预测后面实验的参数。

4 实验

4.1 焊接工艺参数

变位机档位选取5档,转动周期15 s,线速度75 cm/min。在此基础上经试验得出,焊接电流130 A的情况下,焊接成形效果好。

通过BP算法预测在电流130A、速度75cm/min情况下的熔宽和余高分别为4.64mm、1.84mm,用数字游标卡尺测得实际值分别为4.52mm、1.80mm,误差很小,进一步验证了该模型的可靠性。

图6 BP训练结果Fig.6 BP training results

表2 焊道尺寸实际值与预测值Table 2 Actual value and prediction value of bead size

4.2 实验结果与对比

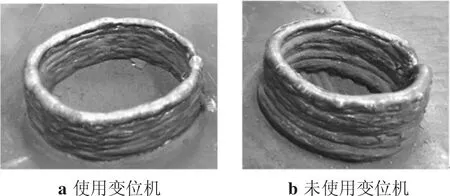

在增材制造过程中,随着层的增加会出现塌陷,因此选取每隔5层电流降低10 A以减小变形。1~5层电流为 130 A,6~10 层电流为 120 A,11~15 层电流为110 A的15层理论数据。成型对比如图7所示。

5 结论

通过单焊道实验,分析焊接电流和焊接速度对熔宽和余高的影响,建立焊道成形的BP神经网络预测模型并验证其合理性。在单焊道实验的基础上进行两种方法的增材制造实验,得出结合变位机方式的成形效果更好,在增材领域具有重要意义。

图7 实验成型对比Fig.7 Comparison of experimental molding

参考文献:

[1]卢秉恒,李涤尘.增材制造(3D打印)技术发展[J].机械制造与自动化,2013,42(2):1-4.

[2]黄卫东.材料3D打印技术的研究进展[J].新型工业化,2016(3):54-55.

[3]黄卫东.如何理性看待增材制造(3D打印)技术[J].新材料产业,2013(8):9-10.

[4]康艳军.弧焊机器人运动学规划及机器人/变位机的运动仿真[D].江苏:河海大学,2005:20-21.

[5]耿海滨,熊江涛,黄丹,等.丝材电弧增材制造技术研究现状与趋势[J].焊接,2015(11):18-19.

[6]杜乃成.弧焊机器人金属快速成形研究[D].天津:天津大学,2009:68-70.

[7]柏久阳,王计辉,林三宝,等.铝合金电弧增材制造焊道宽度尺寸预测[J].焊接学报,2015(9):35-36.

[8]张光云.TIG熔焊成型中焊缝几何尺寸的建模与控制[D].江西:南昌大学,2008:25-26.

[9]于秀萍,孙华,赵希人,等.基于人工神经网络的焊缝宽度预测[J].焊接学报,2005(5):17-20.

[10]张建勋,王军,裴怡,等.CO2气保焊焊缝形状的神经网络预测模型[J].焊接技术,2002(3):11-12.