整体褶裥机织面料的织造新方法

2018-05-03马颜雪李毓陵刘梦佳李雅倩

马颜雪, 李毓陵, 刘梦佳, 李雅倩, 杨 馨

(1. 纺织面料技术教育部重点实验室(东华大学), 上海 201620; 2. 东华大学 纺织学院, 上海 201620)

随着人们消费水平的提高及对审美追求的增强,纺织服装市场从传统的共性消费逐渐转向差异化消费,越来越多的设计师在纺织产品开发中融入立体结构的概念,增加产品的视觉美感和趣味性,以满足消费市场多样化的需求。机织面料是一种常用的服装和家纺原料,年产量巨大,但绝大部分是平面结构产品,同质化竞争激烈,产品附加值低,因此,从平面化向立体化发展是提升机织面料创新性的重要途径之一。褶裥作为一种经典的纺织立体结构,具有显著的肌理特征,节奏和韵律感强,对时装、床品、饰品等具有极强的立体装饰效果[1]。

褶裥面料通常采用裁剪缝制的方法制成,有研究从形态特征角度讨论手工褶的肌理和设计特征,用于提升服装设计的审美性[2],但这种方法存在生产效率低、人工成本高、缝线处质量不稳定等问题。为避免面料二次加工的弊端,有研究人员提出类似管状织物的局部双层褶裥结构[3-5]:徐国平等[6]在局部管状组织基础上,采用间断式停送停卷机构进行褶裥组织创新设计;彭浩凯[7]指出可通过纱线和组织配合及特殊后整理工艺,完成弹力双层褶裥面料的开发;谭冬宜等[8]利用经二重组织和双层组织配合,在普通多臂织机上实现了褶裥机织料成形织造。此外,有学者采用氨纶包芯纱与其他非弹性纱间隔排列的纬纱配置,开发具有立体效果的褶裥机织面料[9-10]。国外也有学者对机织褶裥结构进行研究,但主要是对制备设备的改进,所开发的最大褶裥结构宽度仅为6 mm[11]。

机织褶裥织造的相关研究已初步开展,但目前对机织整体褶裥成形机制分析不够透彻,褶裥效果不明显,织造效率较低,且品种单一。本文通过探究一次性成形的机织整体褶裥织造技术,提出了具有自适应功能的送经系统,以期突破整体褶裥的高效稳定织造难题,显著提高褶裥的立体效果。

1 整体褶裥的织造原理与过程

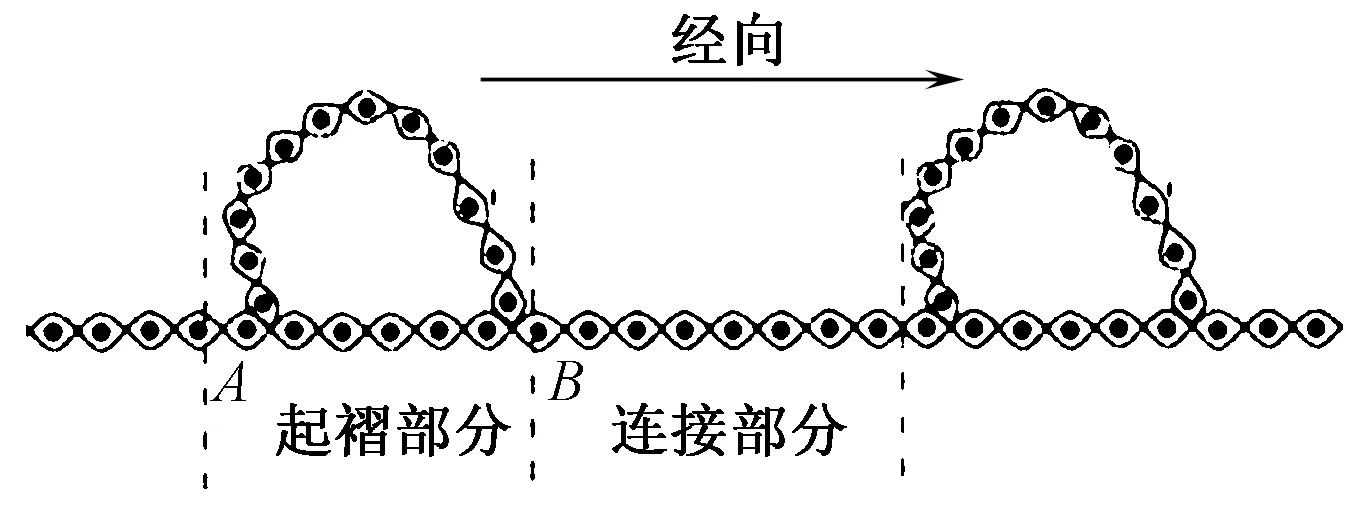

整体褶裥是指织造过程中,在织物的一面形成横向褶裥,使织物具有一定的立体效果。图1示出褶裥织物径向截面结构。根据织物经向截面剖析可知,整体褶裥织物由连接部分和起褶部分组成,其中连接部分是单层织物,起褶部分是以双层组织为基础的上下层不等长的结构,从A点到B点,上层起褶长度称为褶裥长度,下层长度称为底层长度,且 2层长度差异越大,起褶的立体效果越明显。

图1 经向截面结构Fig.1 Cross-sectional shape of filling yarns

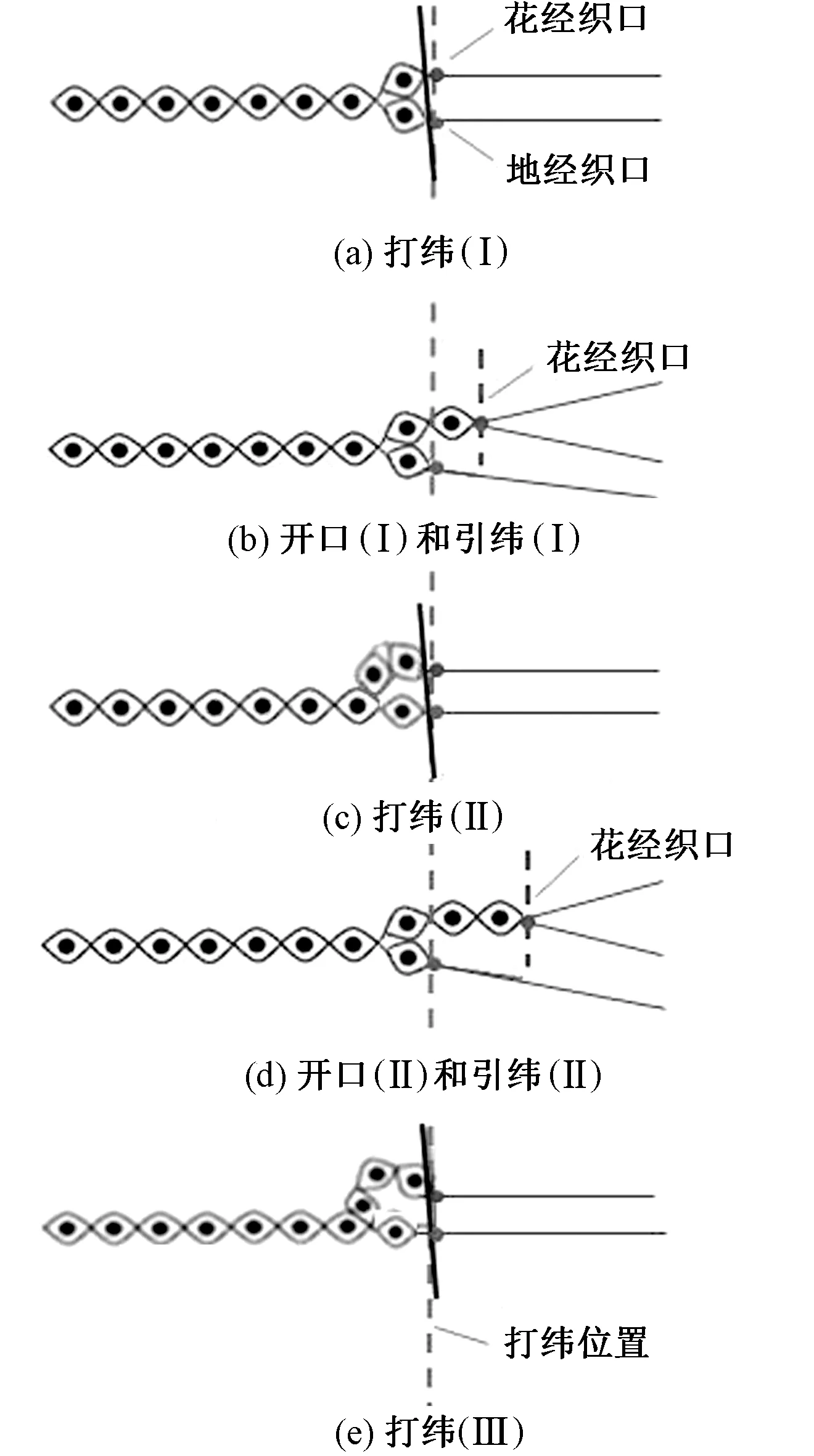

在普通双经轴织造过程中,地轴(下经轴)一般采用主动送经装置,花轴(上经轴)是被动送经。在整体褶裥织物织造时,上下2层经纱的织口、开口、引纬和打纬之间存在动态运动关系,其成形步骤如图2所示。可知:在起褶部分织造时,若上下层纬纱按3∶1引纬,下层引1纬后,织口位置保持不变,织机停止送经卷取,而上层的花经持续引纬,上经轴被动送经,随着上层长度逐渐增大,花经织口不断向机后移动,但在打纬运动作用下,花经产生往复移动,使得花经张力出现大幅波动。上下2层长度差异越大,经纱张力波动幅度越大,织造无法进行;因此,本文的研究重点是在经纱张力稳定的条件下,以实现整体褶裥机织高效生产。

图2 整体褶裥成形步骤Fig.2 Steps of integral pleated structure. (a) Beat-up(Ⅰ); (b) Shedding(Ⅰ) and picking(Ⅰ); (c) Beat-up(Ⅱ); (d) Shedding(Ⅱ) and picking(Ⅱ); (e) Beat-up(Ⅲ)

2 机织整体褶裥的高稳定织造技术

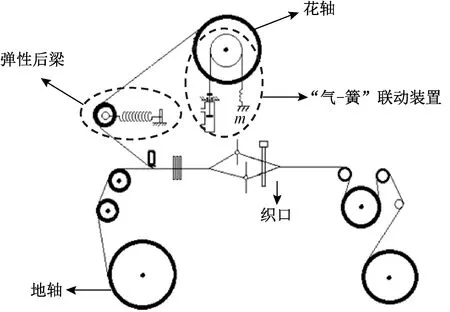

为提高整体褶裥的立体效果,保证产品质量和生产效率,根据机织褶裥的织造特点,在普通多臂织机的基础上,设计了具有自适应功能的送经系统如图3所示,该系统由弹性后梁和“气-簧”联动装置组成。在普通双经轴织机上,将花轴的消极送经机构进行改进,在拉簧、气缸等简单力学原件的作用下,实现双经轴的异步送经和花轴的自动反转,通过自动调节张力变化,保持大褶裥织造时的经纱张力相对稳定。

图3 自适应送经系统示意图Fig.3 Diagram of self-adaptive warp let-off system

2.1 弹性后梁设计

在花轴的后梁上安装压缩弹簧,弹簧一端与后梁相连,另一端固定在机架上,将常规固定的后梁变成弹性后梁,其示意图如图4所示。经纱从花轴退绕出来经过后梁,在起褶部分织造过程中,随着上层经纱张力的变化,压缩弹簧的压缩量发生变化,可缓解打纬引起的花经张力瞬间上升。当经纱张力变大时,后梁向右压缩弹簧,经纱张力相应减少;当经纱张力变小时,弹簧推动后梁向左,经纱张力相应增大,从而在上下层长度差异不大的褶裥织物织造时,对花轴的经纱张力波动起到一定调节作用。

图4 弹性后梁装置示意图Fig.4 Diagram of elastic rear beam

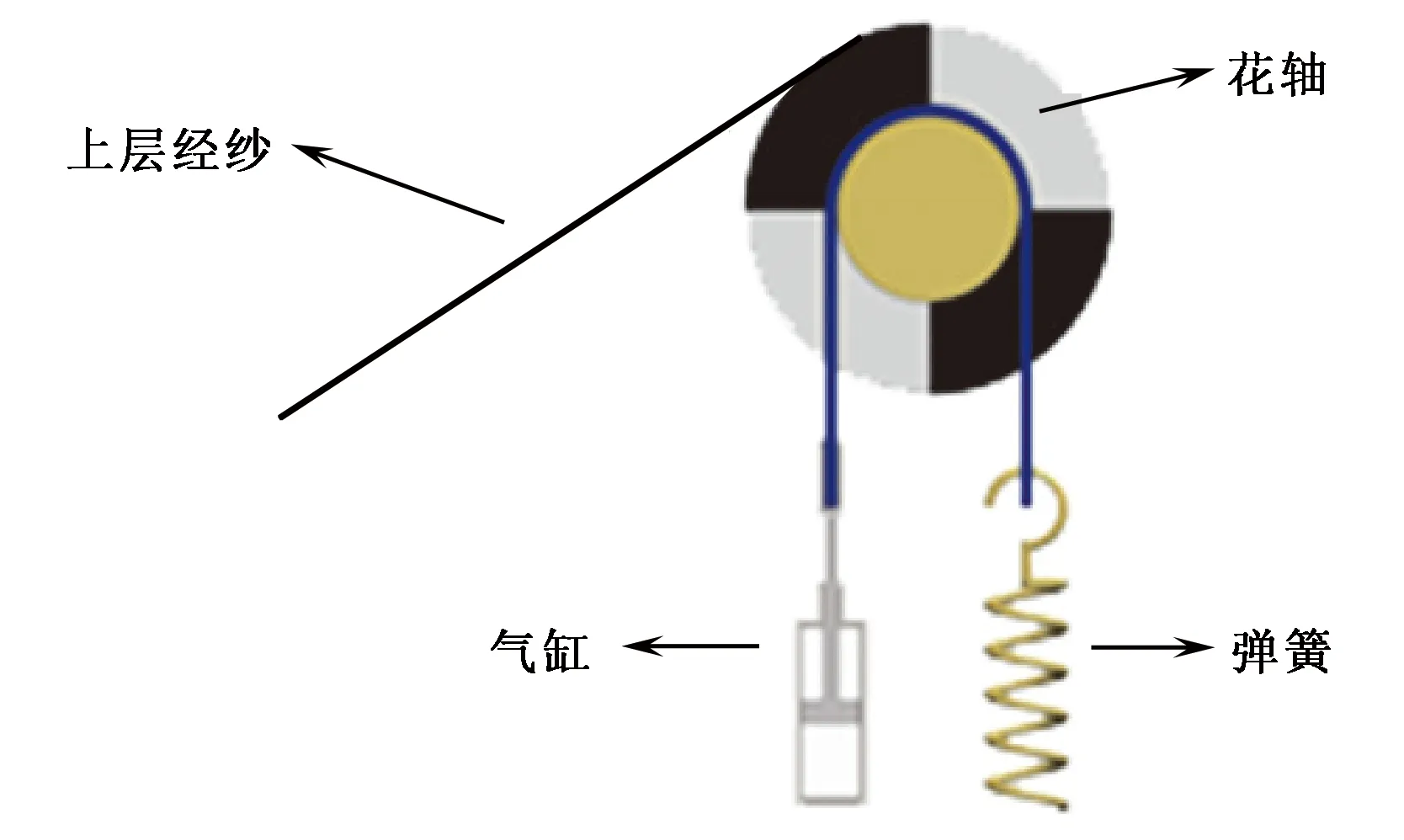

2.2 “气-簧”联动装置设计

随着起褶部分上下层长度差异的不断增加,弹性后梁的经纱张力调节作用已无法满足织造时经纱的张力要求,因此,设计了“气-簧”联动装置,如图5所示。该装置通过收紧因花经织口回退而导致的松弛经纱,达到保证开口清晰,消除纠缠断头目的。在起褶部分的上层织造时,下层经纱停止送经,上层经纱被动地从上经轴送出,随着上层起褶长度不断增加,开口时经纱张力逐渐增大,但是打纬时钢筘推着纬纱和上层经纱向前移动,使上层经纱产生松弛。当经纱张力变大时,弹性后梁连接的弹簧向右压缩,同时向花经织口释放出部分经纱,起到一定调节张力作用,“气-簧”联动装置中的弹簧拉伸变形,气缸压缩,花轴与皮带一起逆时针旋转,送出部分经纱,起到降低经纱张力的作用;当经纱张力瞬间降低时,弹性后梁连接的弹簧向左推动,从花经织口回收部分经纱,同时“气-簧”联动装置中的弹簧也回缩,气缸拉伸,通过皮带带动花轴顺时针旋转,进一步回收一部分经纱,从而使花经织口处的经纱保持一定张力,处于张紧状态。通过调节气缸的压力,可调节经纱张力和经纱的回缩量。气缸的弹性调节还避免了打纬时的刚性冲击,且增加了经纱回退量。此外,通过花轴套筒设计,增大了皮带与花轴的摩擦力,使二者不存在相对运动,花轴在气缸与弹簧的共同作用下,随着花经织口的往复移动,实现自适应的送经和一定量的回退。

图5 “气-簧”联动装置示意图Fig.5 Diagram of air cylinder and spring linkage

3 机织整体褶裥织造装置设计实践

为验证本文研发的自适应送经系统在机织整体褶裥织造过程中的有效性,以ZAX-N系列喷气织机的送经机构改进为例,展示其主要零部件设计及整体褶裥织造效果。

3.1 标准件规格选择

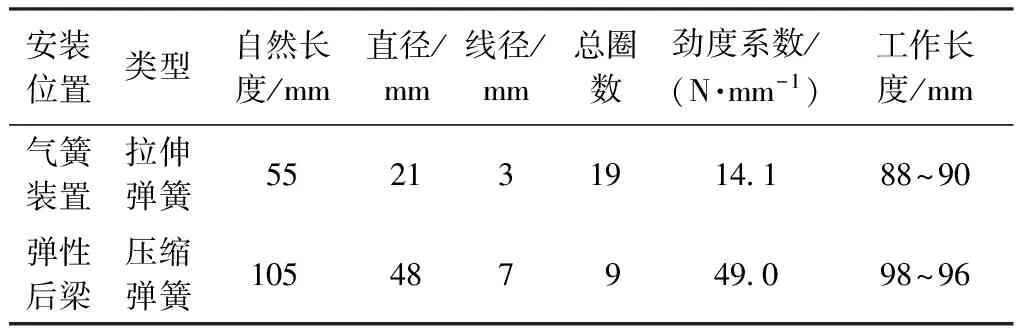

喷气织机的标准件主要包括拉伸和压缩弹簧、气缸以及调压阀。在充分考虑气缸调节作用及其安装位置、经济成本等因素后,选择气缸动程为 25 mm,缸径为40 mm,调压阀型号为BR4000。根据弹簧的安装空间及工作力大小,确定弹簧规格如表1所示。

表1 弹簧规格Tab.1 Spring specification

3.2 机械件设计

根据自适应送经装置的特点及ZAX-N型喷气织机设备的特点,利用Auto CAD软件和UG4.0设计软件对机械件进行设计,主要包括机架、横梁和花轴套筒。

3.2.1机架设计

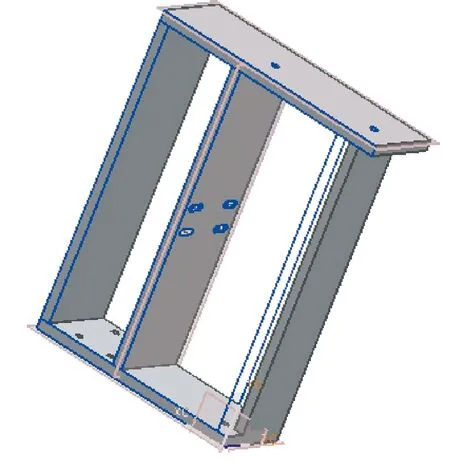

机架的主要作用是托撑花轴,以保证机架的整体稳定。图6示出机架设计图:在机架中间设计支撑钢板,起加固作用;钢板上设计孔眼,用于与横梁的连接。

图6 机架设计图Fig.6 Design of body frame

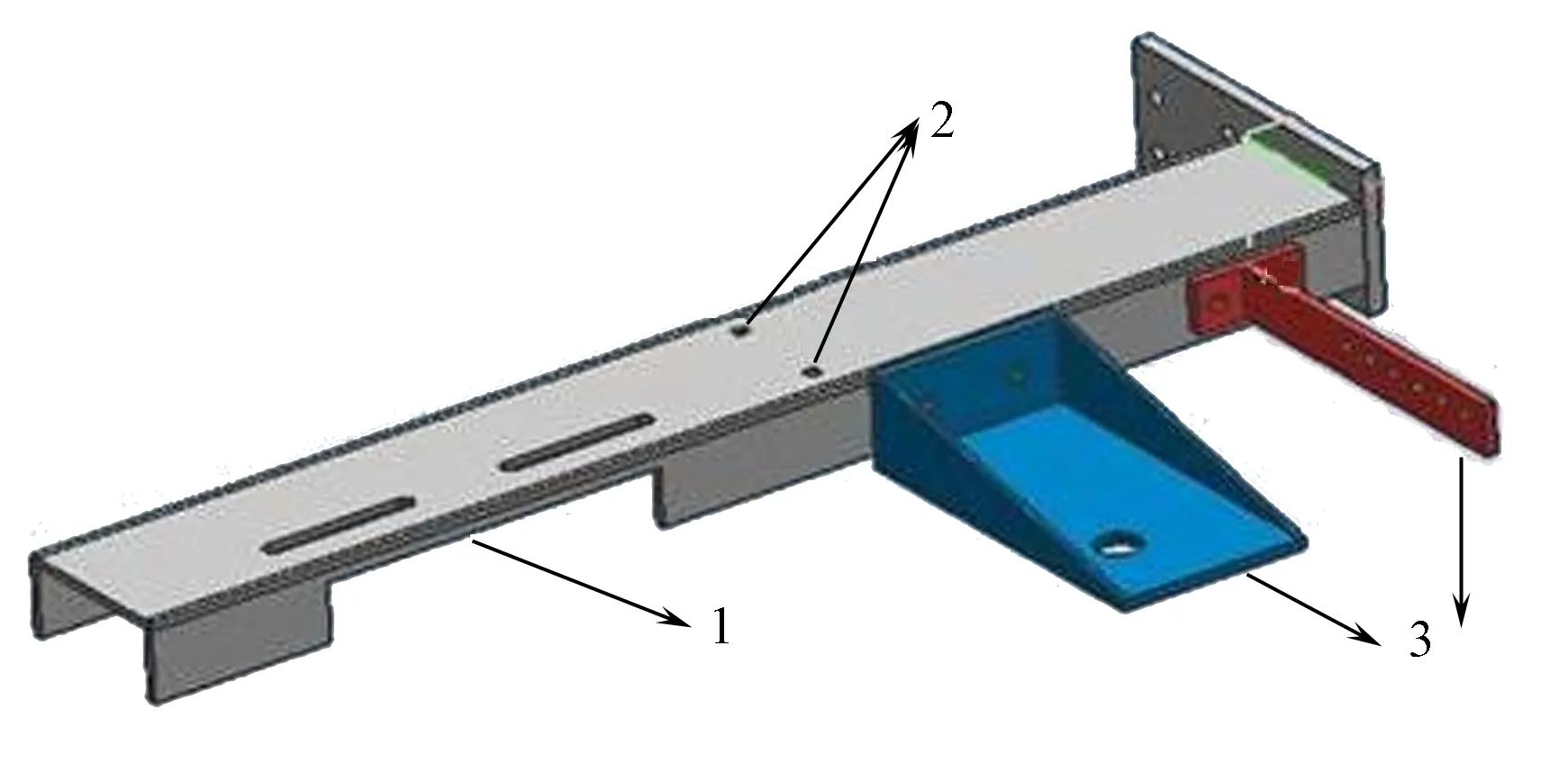

3.2.2横梁设计

横梁是整个送经装置的重要组成部分,用于拖持后梁。由于经纱张力受后梁高度的影响,设计时将花轴后梁两端的轴套倒置安装在横梁槽内,以降低花轴后梁高度。图7示出横梁设计图。图中:位置1处的矩形槽用于后梁安装,后梁轴套可在压缩弹簧的作用下沿孔眼运动,以调节经纱张力;位置2处的孔眼用于压缩弹簧一端的挡板安装;位置3处是弹簧拉架,均匀排列的小孔用于弹簧个数调节,以适应不同品种的褶裥织物织造。

1—矩形槽; 2—孔眼; 3—弹簧拉架。图7 横梁设计图Fig.7 Design of beam

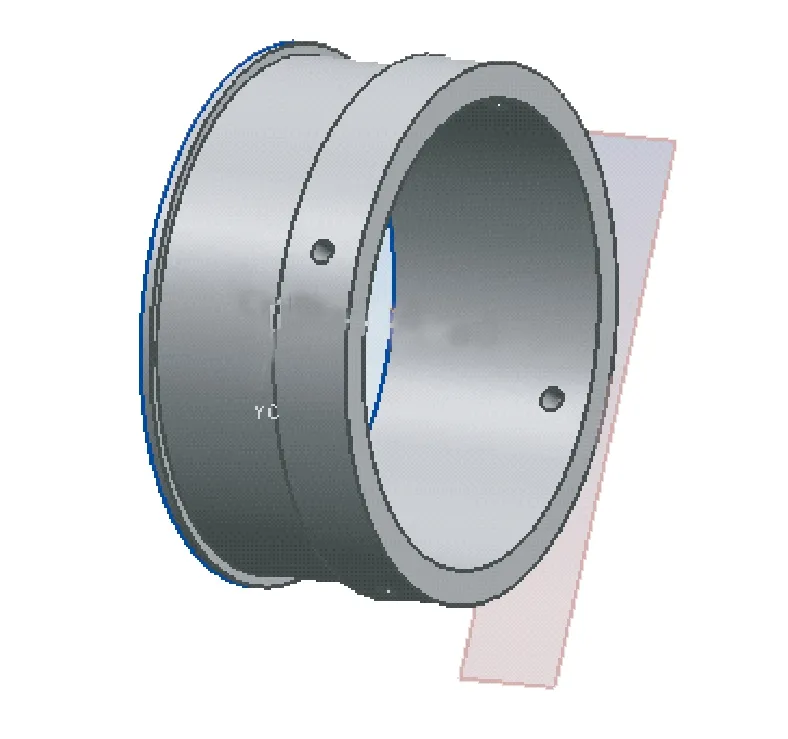

3.2.3花轴套筒设计

在“气-簧”联动装置对花轴经纱张力调节作用下,为防止皮带与花轴之间的相对运动,特别设计了花轴套筒,利用凹槽设计,限制皮带的滑落和移动。图8示出其设计图,套筒边缘分布着圆形小孔,起到固定作用,防止套筒与花轴的相对转动。

图8 花轴设计图Fig.8 Design of upper warp beam

3.2.4整体褶裥机织物织造的经纱张力分析

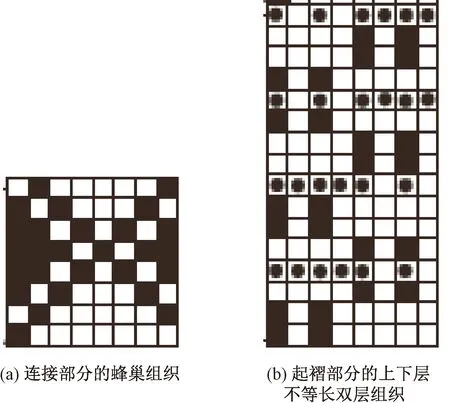

采用研发的自适应送经系统,设计开发了系列机织整体褶裥织物。以整体褶裥的色织织物为例,介绍其织造情况。整体褶裥织物的组织图由蜂巢组织和双层组织配合而成,如图9所示。其中:连接部分采用蜂巢组织(见图9(a)),图中黑色方框表示蜂巢组织的经组织点,具有丰富的外观纹理;而起褶部分以双层组织为基础(见图9(b)),上层与下层的纬纱配比是3∶1,均采用方平组织。图9(b)中黑色方格表示双层组织中上层的经组织点,黑色圆圈表示双层组织中下层的经组织点。在一个完整的组织循环中,蜂巢组织循环 3次,上下层不等长的双层组织循环11次或34次,形成不同立体效果的起褶结构。

图9 整体褶裥织物的组织图Fig.9 Weave structure of integral pleated fabrics.(a) Nest weave of connecting part; (b) Unequal length double layer weave of pleating part

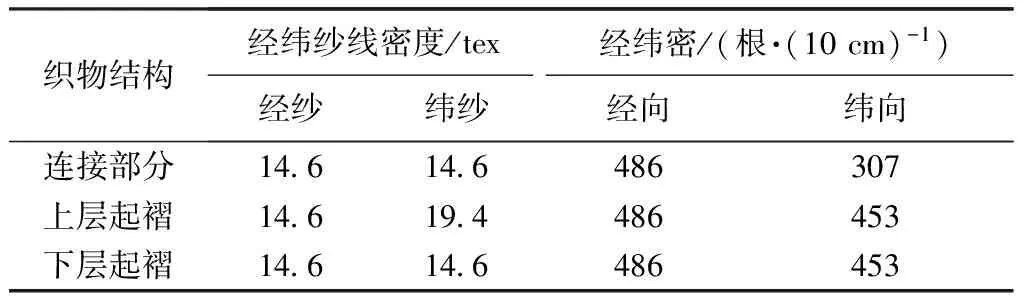

原料选择及织造上机参数如表2所示。

表2 原料及织造参数Tab.2 Material selection and weaving parameters

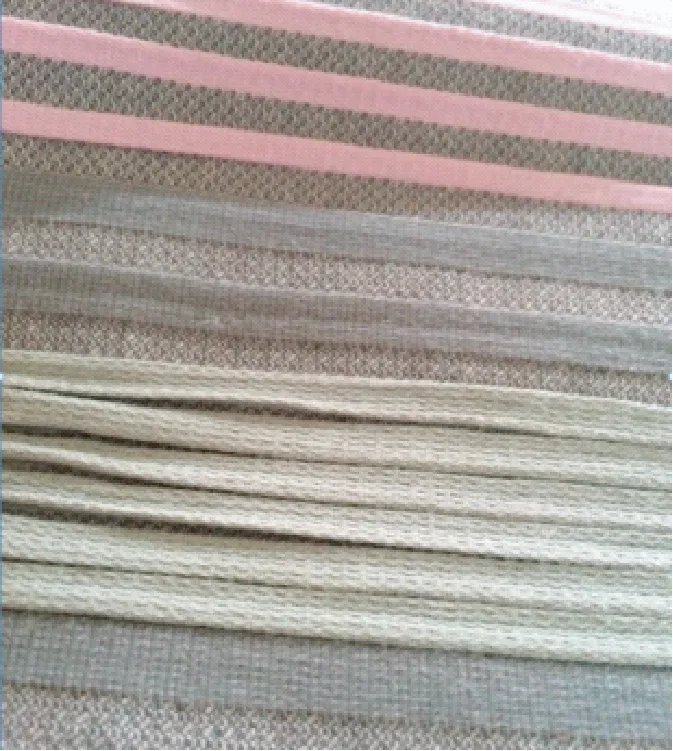

图10示出机织整体褶裥织物实物图。由于上下层不等长的双层组织循环次数分别为11次和 34次,形成2种长度的起褶结构,经测量,织物的褶裥长度分别为 8 mm和23 mm。在实际应用过程中,褶裥长度可根据设计需求自由变换,目前所研发的自适应送经系统可织造的最大褶裥长度为23 mm,具有较强的立体效果。

图10 机织整体褶裥织物实物图Fig.10 Integral pleated woven fabric

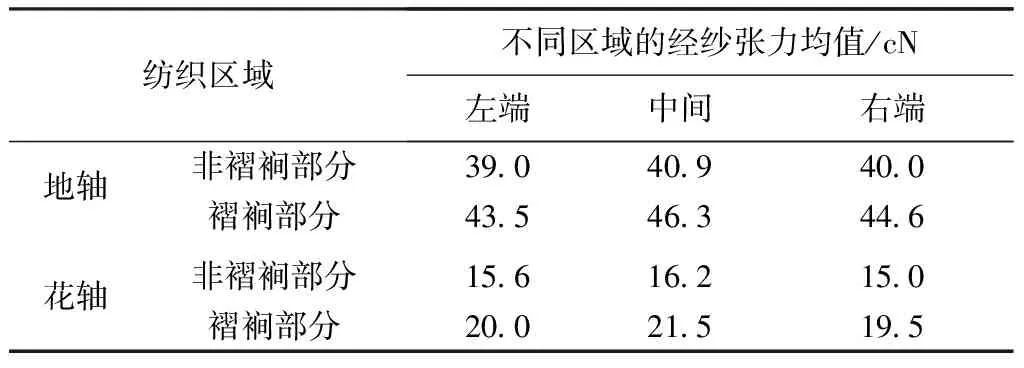

在该织物织造过程中,采集地轴和花轴不同区域的经纱张力值,以测试所研发的自适应送经系统是否具有张力调节作用。表3示出采集连续50 s内不同区域经纱的300个张力值平均值。可知:在非褶裥部分织造时,地经张力基本维持在 40 cN左右;在褶裥部分织造时,地经停止送经,但受花经打纬时钢筘往复移动的影响,张力在45 cN上下波动;褶裥部分织造时的花经张力波动略大,但整个织造过程的张力在 20 cN上下浮动,可满足褶裥织造要求,说明本文设计的自适应送经系统起到了较好的张力调节作用,保证了整体褶裥的顺利高效织造。

表3 经纱张力波动情况Tab.3 Variation of warp tension

4 结束语

通过对机织整体褶裥的成形原理和过程深入分析,明确了整体褶裥织造过程中的技术难点。在此基础上,创新研发了具有自适应功能的送经系统,并设计了相应的主要零部件,有效地控制了整体褶裥织造过程中的张力波动,实现了机织整体褶裥的高效稳定织造,且突破了整体褶裥起褶宽度的限制,增强了褶裥立体效果。

FZXB

参考文献:

[1] 周俊豪.创意结构翻折与褶裥[J].中国制衣, 2014(6):26-27.

ZHOU Junhao. Innovative structure: fold and pleat[J]. China Apparel, 2014(6):26-27.

[2] 许旭兵,赵孟超.机器褶与手工褶的设计组合艺术[J].纺织学报, 2014, 35(3):115-120.

XU Xubing, ZHAO Mengchao. Art of combination design about mechanical and manual pleats[J]. Journal of Textile Research, 2014,35(3):115-120.

[3] 冯杰.褶裥式涤纶仿真丝织物的试制[J].浙江丝绸工学院学报, 1993(4):15-18.

FENG Jie. Trial production of polyester silk-like pleated fabrics[J]. Journal of Zhejiang Institute of Silk Textiles, 1993(4):15-18.

[4] 白燕.管状织物新设计方法[J].上海纺织科技, 2004(3):28-29.

BAI Yan. New design of tubular fabric[J]. Shanghai Textile Science & Technology, 2004(3):28-29.

[5] 张国辉,郭其生.弧形织物与局部管状织物的生产[J].棉纺织技术, 2006(1):33-35.

ZHANG Guohui, GUO Qisheng. Production of curved fabric and partial hollow fabric[J]. Cotton Textile Technology, 2006(1):33-35.

[6] 徐国平,申小宏.褶裥织物的设计与织造技术探讨[J].丝绸, 2004(2):28-29.

XU Guoping, SHEN Xiaohong. Inquiry to design and weaving of pleated fabrics[J]. Journal of Silk, 2004(2):28-29.

[7] 彭浩凯.褶皱面料的风格特征和产品设计[J].天津纺织科技, 2010(2):18-21.

PENG Haokai. Stylistic characteristics and product design of pleated fabrics[J]. Tianjin Textile Science & Technology, 2010(2):18-21.

[8] 谭冬宜,范艳苹,刘常威.基于复杂组织的褶裥机织物整体设计[J].湖南工程学院学报(自然科学版), 2015(1):68-69.

TAN Dongyi, FAN Yanping, LIU Changwei. Integrated design of frilly woven fabrics based on composed weave[J]. Journal of Hunan Institute of Enginee-ring(Natural Science Edition), 2015(1):68-69.

[9] YIN Jianhua, YAO Guifen, LI Daiping. Practice of exploiting vertical pleated-like fabric by spandex core-spun yarn [J]. Cotton Textile Technology, 2009(10):58-59.

[10] 于勤,张春芳,倪春锋.经向局部管状织物的生产实[J]. 上海纺织科技, 2010(2):37-38.

YU Qin, ZHANG Chunfang, NI Chunfeng. Practice in producing warp tubular fabric[J]. Shanghai Textile Science & Technology, 2010(2):37-38.

[11] MARFURT P. Rapier weaving machine for pleated fabrics[J].Melliand China, 1998(3):30-31.