贵州三穗血浆鸭干法腌制工艺优化

2018-05-03高小翃

高小翃

王修俊1,2

田 多2

(1.贵州省发酵工程与生物制药重点实验室,贵州 贵阳 550025;2.贵州大学酿酒与食品工程学院,贵州 贵阳 550025)

中国是世界上鸭肉产量最大的国家,每年以10%~15%的速度递增[1],其中贵州三穗鸭是中国地方优良畜禽品种,以产蛋多、牧饲力强、肉质细嫩、味美鲜香、胆固醇低而闻名于省内外[2]。三穗血浆鸭作为具有贵州特色的鸭肉制品,是将新鲜三穗鸭鸭肉经过腌制、油炸并加入新鲜鸭血炒制而成,因肉质鲜嫩、风味独特而深受广大消费者的青睐。

腌制是肉制品加工过程中的一个重要环节,不仅有利于鸭肉的保藏,还能显著改善鸭肉的色泽、保水性、风味以及质地[3-5]。目前对干腌法在腊肉[6]、腊鱼[7]、清酱肉[8]、干腌火腿[9-10]等产品的生产过程中理化指标、风味物质变化和最终产品品质的研究报道有很多,但关于干腌法对三穗血浆鸭品质影响的研究尚无报道。实际生产中贵州三穗鸭肉加工企业主要沿用传统的干腌法对鸭肉腌制等制作工序进行经验判断。传统的干腌法虽然简单利于操作,在腌制过程中食盐渗透速度慢且分布不均,造成最终产品的质量、口感不稳定、产品质量参差不齐,在一定程度限制了企业的发展和工业化规模生产。预煮环节作为制作肉干产品的必须工艺,肉在预煮过程中一方面使蛋白质发生不可逆变化,成为不可溶物质,增加固形物含量;另一方面亲水胶体体系被破坏发生脱水,同时肌肉脱水后,有利于调味料渗入肌肉。目前学者[11]主要是研究预煮对加工肉干的影响,而研究预煮对腌制的影响却鲜有报道。

基于此,本试验以贵州三穗鸭为原料,研究预煮后干腌对鸭肉品质的影响,以感官评分、NaCl含量、pH、蒸煮损失率为考察指标,建立产品综合评分与这4项指标之间关系的数学模型,利用响应面法优化三穗血浆鸭的干腌工艺,分析预煮后腌制过程中理化指标和综合评分的关系,建立起一套完整的贵州三穗血浆鸭生产工艺,为提高、稳定三穗血浆鸭产品质量提供理论依据。

1 材料与方法

1.1 材料与试剂

1.1.1 材料

三穗鸭白条鸭:贵州三穗翼宇鸭业有限公司;

食盐、料酒、食用菜籽油、花椒、辣椒:市售。

1.1.2 主要试剂

氯化钠基准试剂:分析纯,天津市大茂化学试剂厂;

亚铁氰化钾:分析纯,上海沪峰生物科技有限公司;

硝酸银:分析纯,上海研域生物科技有限公司;

浓硝酸:分析纯,重庆川东化工有限公司;

硫氰酸钾、硫酸铁铵:分析纯,成都金山化学试剂有限公司。

1.2 仪器及设备

高速分散器:XHF-D型,宁波新芝生物科技股份有限公司;

酸度计:PHS-3C pH型,上海鸿盖仪器有限公司;

高速多功能粉碎机:HC-300T2型,永康市天祺盛世工贸有限公司;

质构分析仪:CT3型,美国博勒飞(Brookfield)有限公司;

色度仪:Ultra Scan VIS型,美国Hunter Lab公司。

1.3 方法

1.3.1 三穗血浆鸭干法腌制技术路线

1.3.2 样品预处理 取同一批次5只白条鸭,去骨去皮,切成30 mm×40 mm×10 mm大小的肉块,保存备用。

1.3.3 单因素试验设计

(1) 预煮时间对鸭肉综合品质的影响:将预处理后的鸭肉块放入100 ℃沸水中分别预煮1,2,3,4,5 min后取出,沥干表面水分,冷却至室温后加入其肉重3%的食盐,3%的料酒,搅拌,确保食盐和料酒分布均匀,常温常压腌制40 min,以综合评分为指标来研究预煮时间对鸭肉综合品质的影响。

(2) 腌制时间对鸭肉综合品质的影响:将预处理后的鸭肉块放入100 ℃沸水中预煮2 min后取出,沥干表面水分,冷却至室温后加入其肉重3%的食盐,2%的料酒,搅拌,确保食盐和料酒分布均匀,常温常压分别腌制30,40,50,60,70 min,以综合评分为指标研究腌制时间对鸭肉综合品质的影响。

(3) 食盐浓度对鸭肉综合品质的影响:将预处理后的鸭肉块放入100 ℃沸水中预煮2 min后取出,沥干表面水分,冷却至室温后分别加入其肉重1%,2%,3%,4%,5%的食盐,2%的料酒,搅拌,确保食盐和料酒分布均匀,常温常压腌制40 min,以综合评分为指标来研究食盐浓度对鸭肉综合品质的影响。

(4) 料酒浓度对鸭肉综合品质的影响:将预处理后的鸭肉块放入100 ℃沸水中预煮2 min后取出,沥干表面水分,冷却至室温后加入其肉重3%的食盐,1%,2%,3%,4%,5%的料酒,搅拌,确保食盐和料酒分布均匀,常温常压腌制40 min,以综合评分为指标来研究料酒浓度对鸭肉综合品质的影响。

1.3.4 指标测定

(1) NaCl含量的测定:按GB/T 12457—2008《食品中氯化钠的测定》的间接沉淀滴定法执行。

(2) 蒸煮损失率的测定:鸭肉称重后用蒸煮袋封好放入80 ℃水浴锅中,加热至肉中心温度达75 ℃,立即取出,冰浴冷却至肉中心温度为20 ℃,取出样品用滤纸吸干表面水分后称重[12]。按式(1)计算蒸煮损失率。

(1)

式中:

C——蒸煮损失率,%;

W1——煮前鸭肉重量,g;

W2——煮后鸭肉重量,g。

(3) pH的测定:肉样去结缔组织剁碎后,取2 g加入18 mL 蒸馏水,5 000 r/min匀浆1 min,用pH计测其pH值[13]。

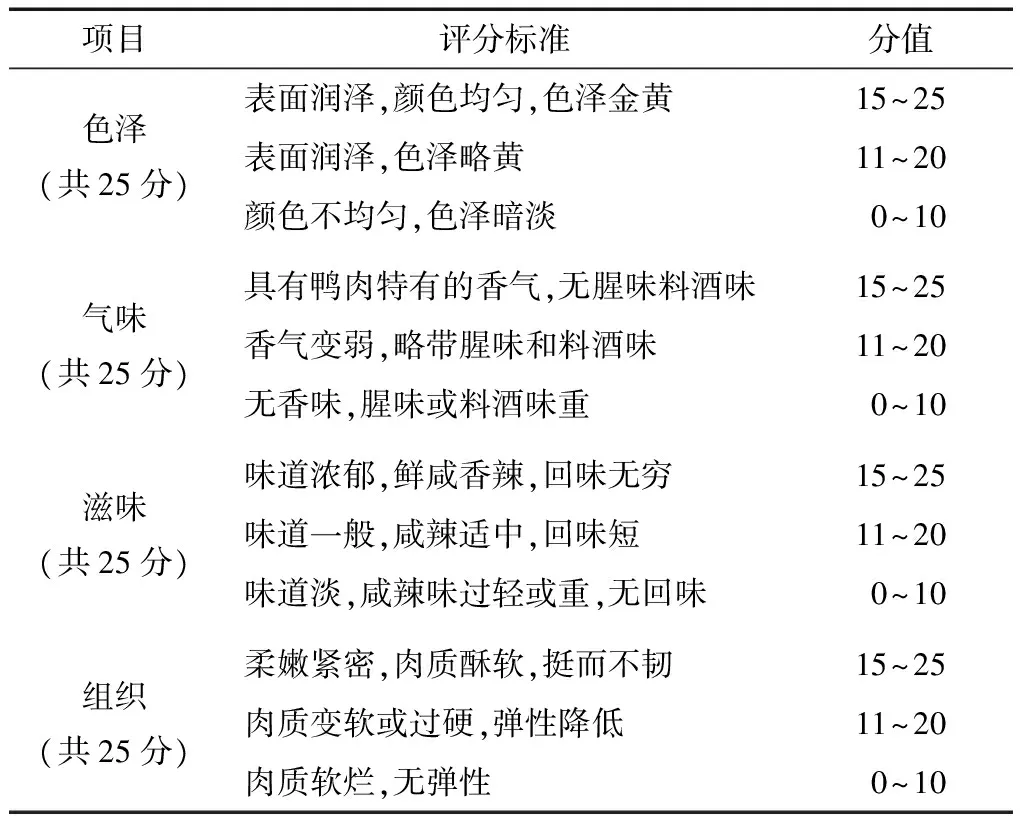

(4) 感官评定:感官评定由10名食品相关专业品评员组成,分别对油炸后的鸭肉进行色泽、气味、滋味和组织进行感官评价。满分100分,每项25分,以平均分作为最后结果,感官评价标准见表1。

表1 鸭肉感官评定标准Table 1 The Sensory evaluation criteria of Duck

(5) 综合评分:试验中出现多个指标,为使试验结果的分析更加客观,运用隶属度的综合评分法将本试验的4个指标——感官评分、NaCl含量、pH、蒸煮损失率进行综合评分[14]。

感官评分、NaCl含量、pH隶属度按式(2)计算:

(2)

式中:

L——录属度;

Ci——指标值;

Cmin——指标最小值;

Cmax——指标最大值。

蒸煮损失率越小越好,其隶属度按式(3)计算:

(3)

鸭肉品质的综合评分按式(4)计算 (满分1分):

Z=L1×0.5+L2×0.3+L3×0.1+L4×0.1,

(4)

式中:

Z——综合评分;

L1——感官评分隶属度;

L2——NaCl含量隶属度;

L3——pH隶属度;

L4——蒸煮损失率隶属度。

1.3.5 数据处理 使用DesignExpert 8.0.6对响应面试验进行分析;使用Origin 8.0、Excel 2016进行数据处理;运用SPSS 17.0 软件进行差异显著性分析。

2 结果与分析

2.1 单因素试验

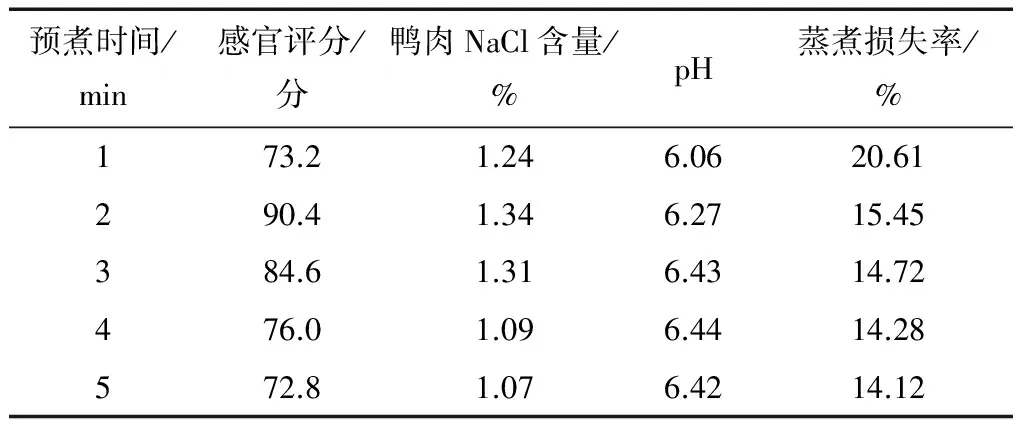

2.1.1 预煮时间对鸭肉综合品质的影响 由表2可知,预煮时间对鸭肉感官评分和蒸煮损失率的影响较大,预煮2 min时鸭肉感官评分最高,随预煮时间的延长,鸭肉NaCl含量下降、pH上升、蒸煮损失率下降,可能是随预煮时间的延长,蛋白质变性凝固程度提高,肌肉纤维变得紧实,影响了鸭肉综合品质。由表3可知,预煮2 min时鸭肉综合评分最高,此时鸭肉NaCl含量为1.34%,咸淡适中,蒸煮损失率较低,综合比较后,初步选择干法腌制的适宜预煮时间为2 min。

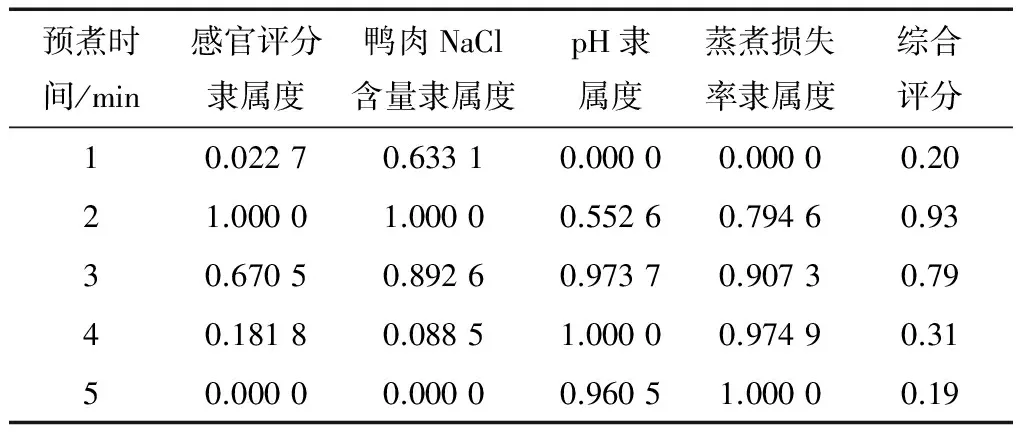

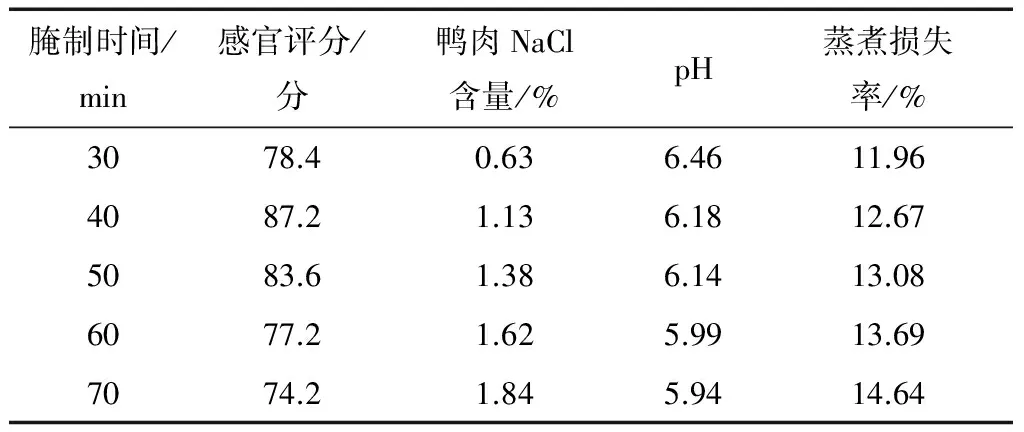

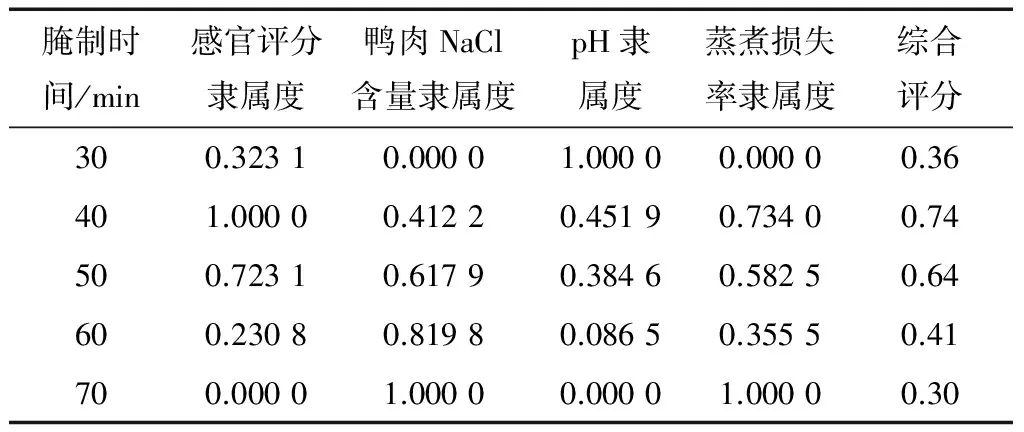

2.1.2 腌制时间对鸭肉综合品质的影响 由表4可知,随腌制时间的延长,鸭肉感官评分先升后降,在40 min时最高,为87.2,NaCl含量整体呈上升趋势,pH下降,蒸煮损失率升高,与沈小璐等[15]的研究结果一致。由表5可知,随腌制时间的延长,鸭肉综合评分呈先升后降趋势,在40 min时鸭肉综合评分最高,达到了0.74,随后开始下降,70 min时最低,为0.3,综合评分最高时鸭肉NaCl含量为1.13%,咸淡适中,pH为6.18,蒸煮损失率较低,为12.67%。

表2 预煮时间对鸭肉综合品质的影响Table 2 Effect of pre-cooking time on duck comprehensive quality

表3 试验中各指标隶属度及产品综合评分Table 3 The membership degree of each index and the comprehensive score

表4 腌制时间对鸭肉综合品质的影响Table 4 The influence of curing time on duck comprehensive quality

表5 试验中各指标隶属度及产品综合评分Table 5 The membership degree of each index and the comprehensive score

干腌40 min时鸭肉咸淡适中,感官评分与综合评分最高,综合比较后,初步选择较适宜的干法腌制时间为40 min。

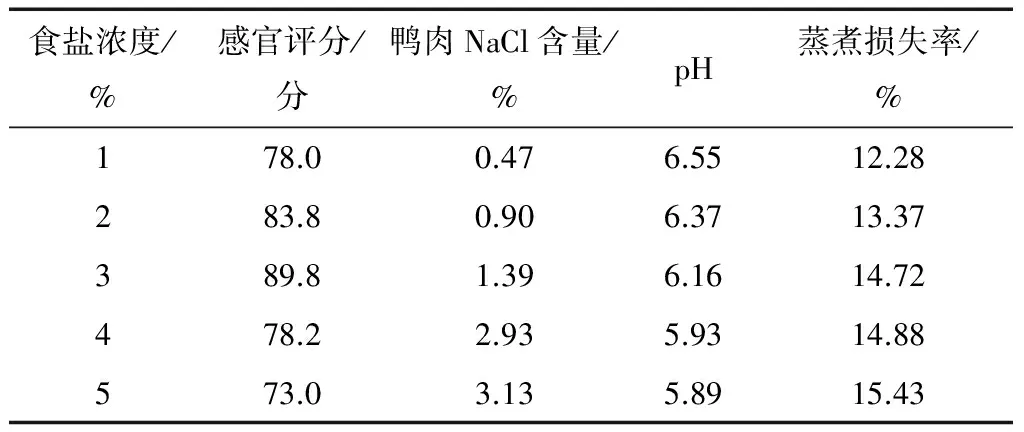

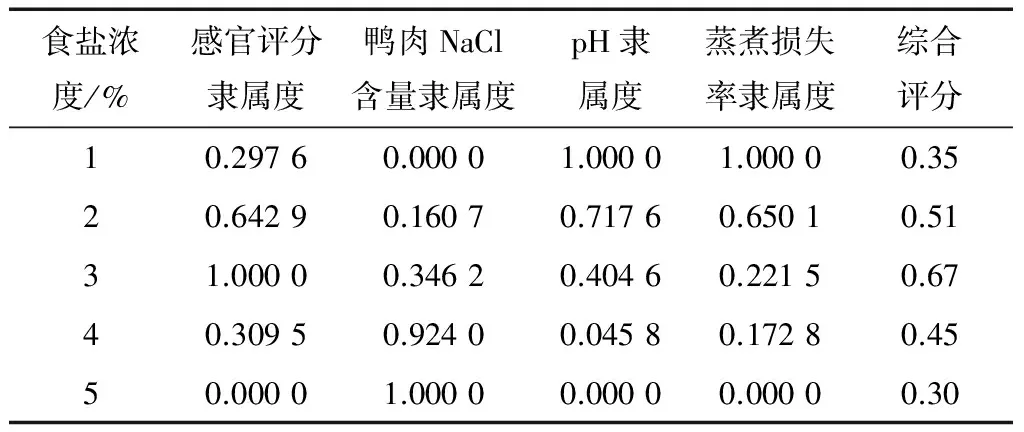

2.1.3 食盐浓度对鸭肉综合品质的影响 由表6、7可知,随食盐浓度的增加,鸭肉感官评分和综合评分呈先升后降趋势,NaCl含量上升,pH呈下降趋势,蒸煮损失率上升,食盐浓度为3%时综合评分最高(0.67),此时鸭肉NaCl含量为1.39%,咸淡适宜,且蒸煮损失率较低,香气浓郁无腥味,肉质好有弹性,感官评分较高,综合比较后,初步选择干法腌制的适宜食盐浓度为3%。

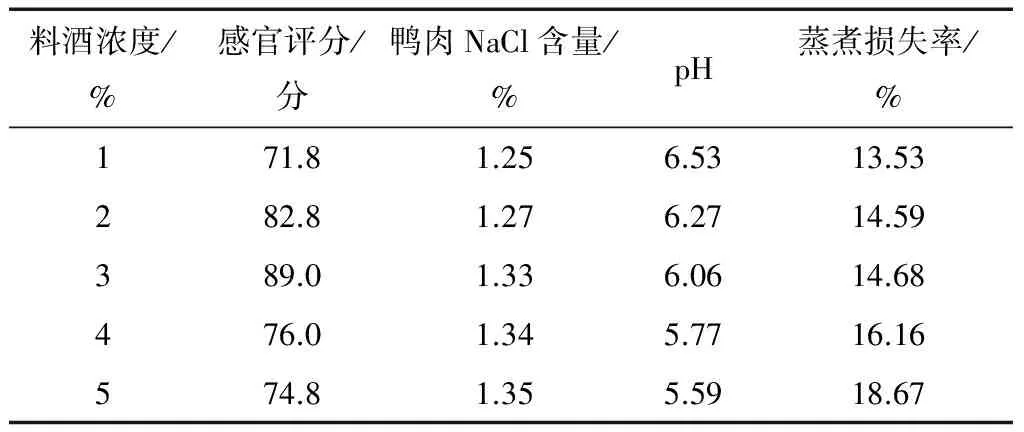

2.1.4 料酒浓度对鸭肉综合品质的影响 由表8可知,随料酒浓度的增加,感官评分依然呈先升后降的趋势,在料酒浓度3%时感官评分最高(89),因为料酒浓度较低时鸭肉略带腥味,较高时料酒味较重,故中间浓度时感官评分较高;整体而言,料酒浓度对鸭肉NaCl含量的影响并不明显,NaCl含量变化幅度较小,咸淡适宜但并不能明显地区分出来,蒸煮损失率的变化幅度较大,影响了鸭肉口感和质地,导致感官评分降低。由表9可知,鸭肉综合评分在料酒浓度3%时达到最高点,故初步选择干法腌制的适宜料酒浓度为3%。

表6 食盐浓度对鸭肉综合品质的影响Table 6 The influence of salt concentration on duck comprehensive quality

表7 试验中各指标隶属度及产品综合评分Table 7 The membership degree of each index and the comprehensive score

表8 料酒浓度对鸭肉综合品质的影响Table 8 The influence of concentration of cooking wine duck comprehensive quality

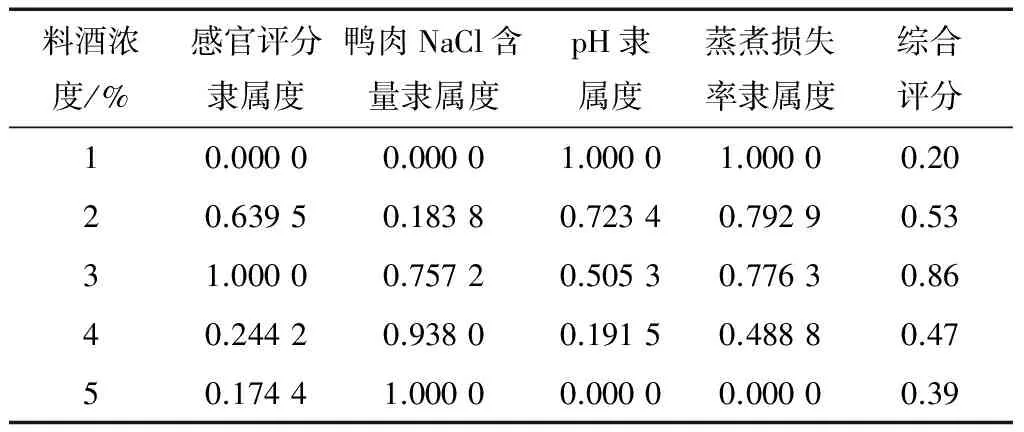

表9 试验中各指标隶属度及产品综合评分Table 9 The membership degree of each index and the comprehensive score

2.2 响应面优化试验

2.2.1 响应面试验设计 在单因素试验的基础上,采用Box-Benhnken响应面分析,考察预煮时间、腌制时间、食盐浓度和料酒浓度对鸭肉综合评分的影响,应用Design Expert 8.0.6试验设计软件进行四因素三水平试验设计(见表10),以确定三穗血浆鸭干法腌制最佳腌制工艺参数。

2.2.2 响应面试验结果及方差分析 响应面试验设计方案及结果见表11。采用Design Expert 8.0.6软件对表11的试验结果进行二次回归分析结果见表12,拟合后得到以综合评分为目标函数,以腌制时间、食盐浓度、料酒浓度和预煮时间为变量的二次多项式回归方程:

表10 响应面试验设计的因素及编码水平表Table 10 Code levels for independent variables used in developing erperimental data

表11 Box-Behnken中心组合试验结果Table 11 Box-Behnken central composite test results

Z=0.76-0.052A-0.027B-0.019C+0.083D-0.045AB-0.070AC+0.007 5AD-0.055BC+0.030BD-0.068CD-0.17A2-0.20B2-0.15C2-0.13D2。

(5)

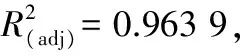

表12 二次回归模型方差分析†Table 12 Variance analysis of the two regression model

† *表示在α=0.05水平上显著;**表示在α=0.01水平上极显著。

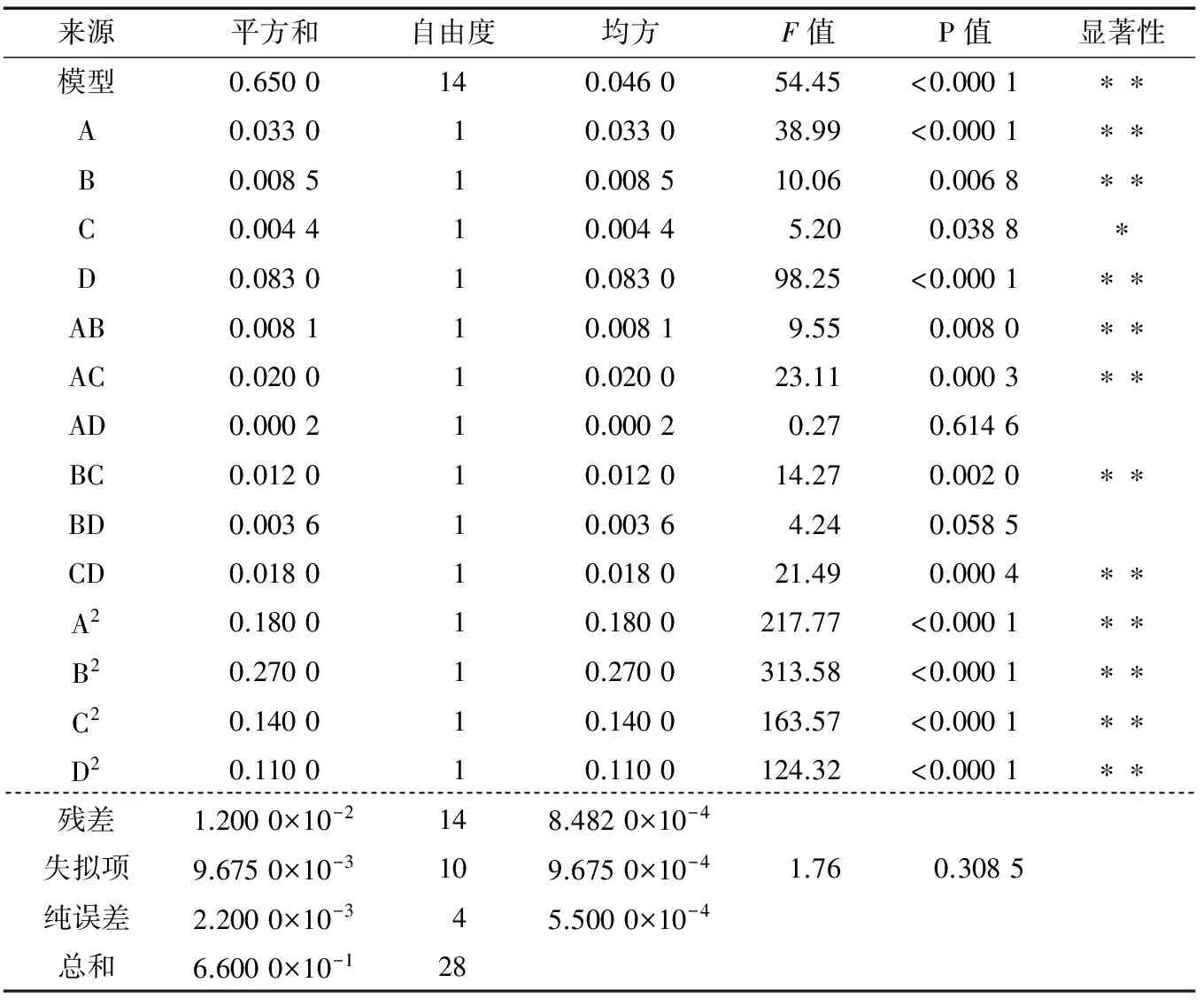

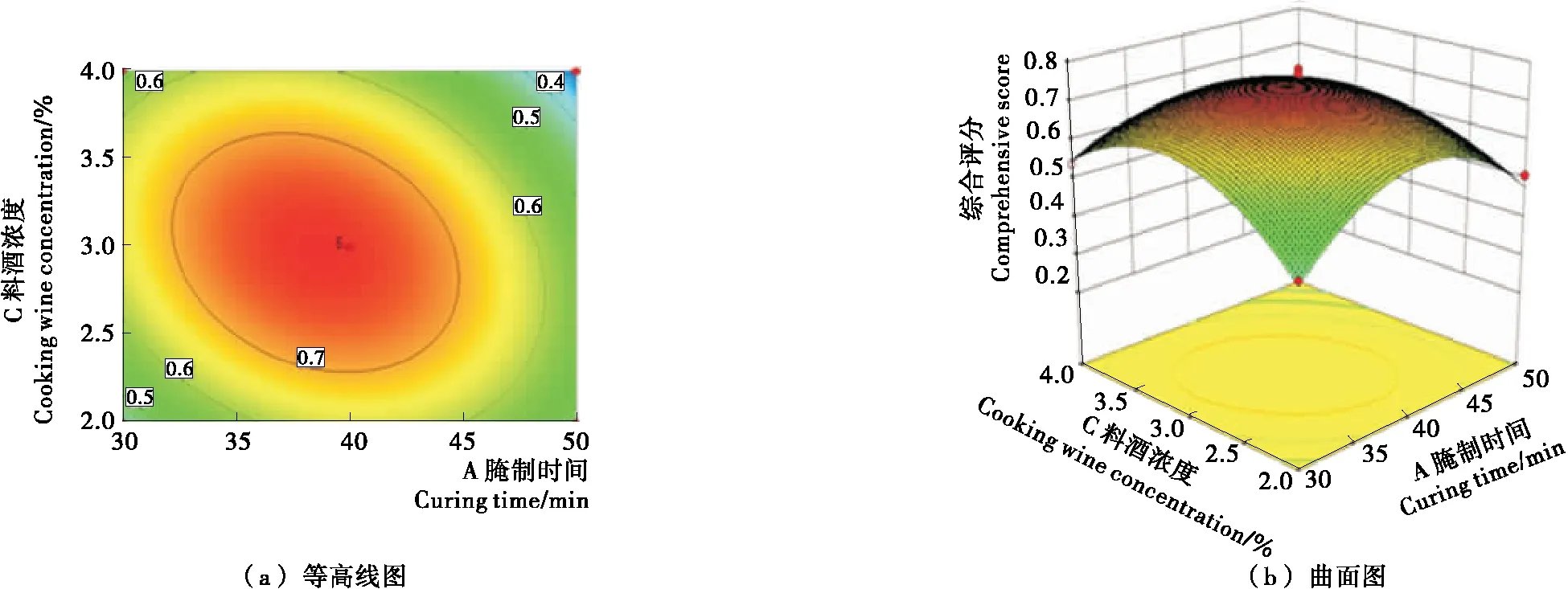

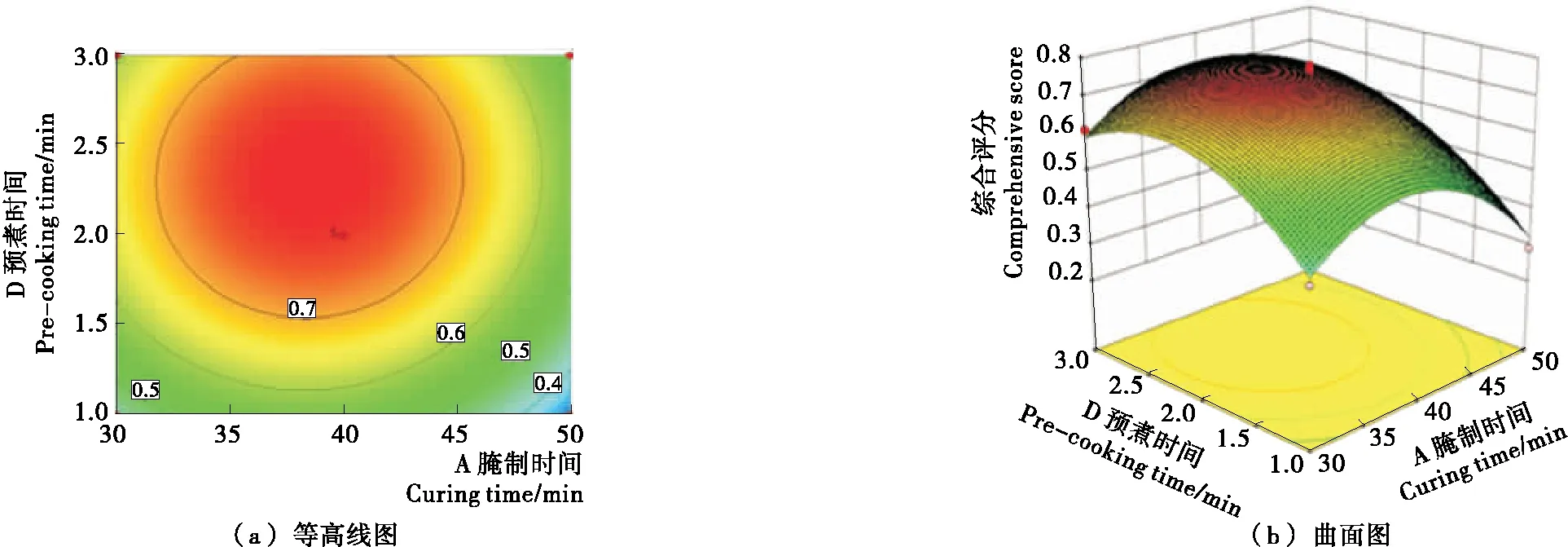

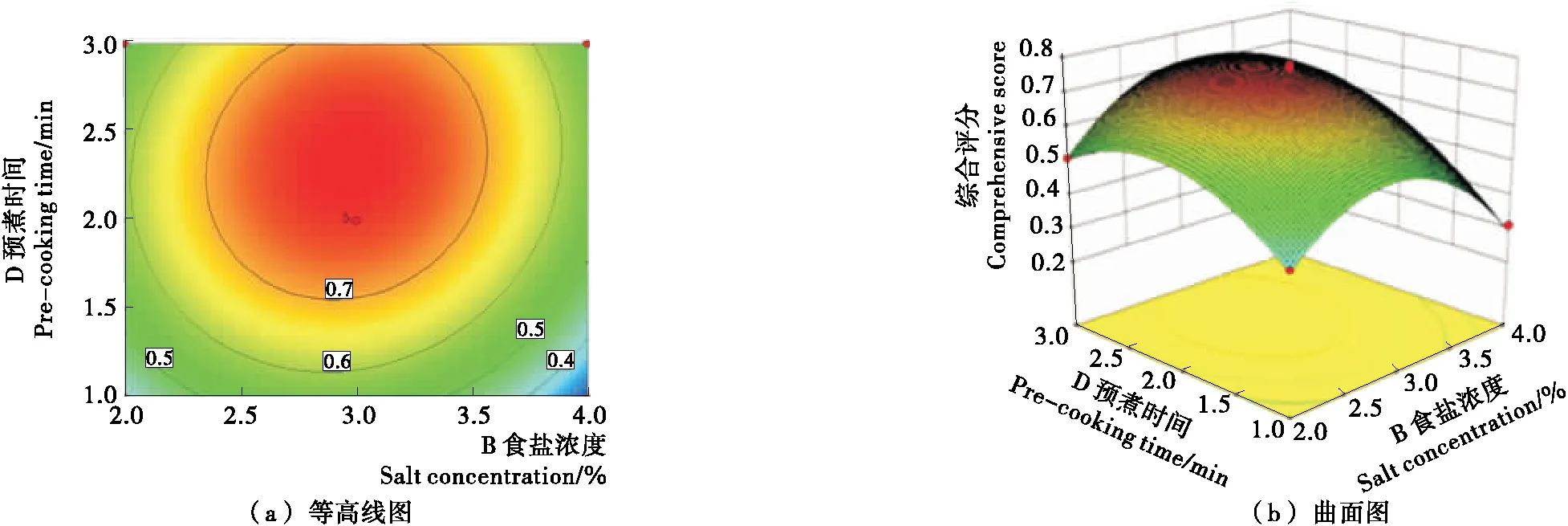

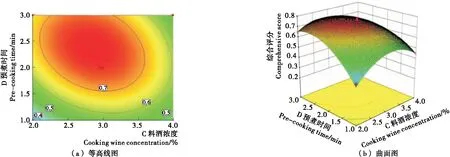

2.2.3 响应面试验各因素间的交互作用分析 根据二次回归方程模型,预测腌制时间、食盐浓度、料酒浓度、和预煮时间4个因素对综合评分影响的响应面图以及等高线图见图1~6。

由图1、2、4、6可知,腌制时间与食盐浓度、腌制时间与料酒浓度、食盐浓度与料酒浓度、料酒浓度与预煮时间之间交互作用明显,对响应值综合评分的影响程度较大;由图3、5可知,腌制时间与预煮时间、食盐浓度与预煮时间之间交互作用不显著,对综合评分的影响较小,与表12方差分析中得出的结论一致。

2.2.4 三穗血浆鸭干法腌制最佳工艺参数确定及验证 通过Design Expert 8.0.6软件对试验结果进行二次拟合回归分析得出最佳工艺条件:腌制时间38.78 min、食盐浓度2.99%、料酒浓度2.88%、预煮时间2.35 min,鸭肉的综合评分达到最大值(为0.779 2),考虑到实际操作的便利,将其修正为腌制时间39.0 min,食盐浓度3.0%、料酒浓度2.9%、预煮时间2.4 min。在此条件下进行3次平行实验,鸭肉的综合评分分别为0.75,0.78,0.79,平均值0.773 3,与预测值基本吻合,充分证明应用响应面法对三穗鸭干法腌制工艺进行优化准确可靠,具有实际可操作性。

图1 腌制时间和食盐浓度交互作用Figure 1 The interaction between the curing time and salt concentration

图2 腌制时间和料酒浓度交互作用Figure 2 The interaction between curing time and concentration of cooking wine

图3 腌制时间和预煮时间交互作用Figure 3 The interaction between curing time and pre-cooking time

图4 食盐浓度和料酒浓度交互作用Figure 4 The interaction between salt concentration and the concentration of cooking wine

3 结论

(1) 利用单因素试验及响应面优化法,得到了三穗血浆鸭干腌工艺最佳参数为:预煮时间2.4 min,腌制时间39.0 min,食盐浓度3.0%,料酒浓度2.9%。在此条件下腌制的鸭肉经过油炸后表面润泽,颜色金黄且均匀,具有鸭肉特有的香气,无异味,肉质柔嫩紧密且酥软,挺而不韧,为工厂大规模生产三穗血浆鸭提供理论参考和技术支撑。

(2) 通过研究预煮后的三穗血浆鸭干腌工艺,发现对鸭肉综合评分影响较大的因素为预煮时间和腌制时间,预煮后的肉中亲水胶体体系被破坏发生脱水,延长物料内外部浓度差的持续时间和增加浓度差,而影响物料腌制的速度,提前达到腌制终点。与传统干腌相比腌制时间由数小时缩短至40 min。

图5 食盐浓度和预煮时间交互作用Figure 5 The interaction between salt concentration and pre cooking time

图6 料酒浓度和预煮时间交互作用Figure 6 The interaction between concentration of cooking wine and pre cooking time

(3) 三穗血浆鸭成品品质并非单纯受到腌制过程的影响,还与油炸、添加鸭血炒制等工艺有关,在后续试验中将继续研究这些加工工艺对三穗血浆鸭成品的有关理化指标(挥发性盐基氮、硫代巴比妥酸值、过氧化值等)、挥发性风味物质形成和品质的影响,并对有关理化指标、挥发性风味物质进行检测和聚类分析,为探究三穗血浆鸭风味的形成原因和开发优质鸭肉制品提供理论参考。

[1] 刘源, 徐幸莲, 王锡昌, 等.同时蒸馏萃取法分析鸭肉挥发性风味[J].食品与机械, 2007, 23(4): 15-17.

[2] 顾永江, 陶宇航, 何明才, 等.三穗鸭品种特性概述及产业发展现状与对策[J].上海畜牧兽医通讯, 2013 (6): 44-45.

[3] LIU Yuan, XU Xing-lian, OU-YANG Gang-feng, et al.Chan-ges in volatile compounds of traditional chinese nanjing water-boiled salted duck during processing[J].Journal of Food Science, 2006, 71(4): 371-377.

[4] ARNAU J, SERRA X,COMAPOSADO J, et al.Technologies to shorten the drying period of dry-cured meat products Original Research Article[J].Meat Science, 2007, 77(1): 81-89.

[5] JIN Guo-feng, HE Li-chao, WANG Qing-ling, et al.Pulsed pressure assisted brining of porcine meat[J].Innovative Food Science & Emerging Technologies, 2014, 22(4): 76-80.

[6] 罗青雯, 刘成国, 周辉, 等.真空腌制与传统腌制加工过程中腊肉的品质变化[J].食品与机械, 2015, 31(2): 56-62.

[7] 高娟, 朱凯悦, 武晋先, 等.响应面分析法优化草鱼的干腌工艺[J].食品工业科技, 2013, 34(6): 246-250.

[8] 郝宝瑞, 张顺亮, 张坤生, 等.干腌和湿腌对清酱肉理化及感官特性的影响[J].食品工艺科技, 2014, 35(17): 57-61.

[9] 黄艾祥.云南干腌火腿品质特征形成与微生物作用研究[D].重庆: 西南大学, 2006: 27-62.

[10] 程传波, 朱秋劲, 夏先林, 等.传统中式牛肉干生产过程中蛋白质流失情况分析[J].食品科学, 2009, 30(23): 22-26.

[11] 竺尚武.涂膜制作低盐干腌火腿的研究[J].食品与机械, 2003(5): 15-16.

[12] 徐为民, 殷燕涛, 诸永志, 等.不同腌制方式对鸭肉腌制速率及肉质的影响[J].现代食品科技, 2014, 30(8): 201-205.

[13] ALI M S, YANG H S, JEONG J Y, et al.Quality of duck breast and leg meat after chilling carcasses in water at 0, 10 or 20 ℃[J].Asian-Just J.Anim.Sci, 2007, 20(12): 1 895-1 900.

[14] 胡武.新型食品烟熏液的制备及两种烟熏肉制品的工艺研究[D].湛江: 广东海洋大学, 2014: 20.

[15] 沈小璐, 汪兰, 熊光权, 等.淘汰蛋鸭鸭肉品质的测定及其相关性研究[J].食品科技, 2016, 41(3): 139-144.