涤纶有光长丝筒子染色方案设计及大生产实践

2018-05-03王俊峰

王俊峰

(佛山市南海泰源印染有限公司, 广东佛山 528213)

涤纶有光长丝(也称FDY,以下简称有光长丝)因其具有轻柔飘逸、吸湿透气、色泽光亮、手感滑爽、染制品颜色鲜艳[1]等特点,而成为纺织品生产加工中的一个重要原材料,其在纺织加工中有着不可或缺的重要地位。尤其近些年来,随着人们生活水平的提高,有光长丝在装饰布、窗帘布、提花布上的需求量呈逐年增加的趋势。

随着市场对花色多样性需求的增加,涤纶有光长丝对染色纱的需求量也随之增大。传统的绞纱染色由于批量小,成绞、解纱成筒过程繁琐,接头率高,易出现缠绕、损耗率大等问题。筒子染纱相对于绞纱染色由于其加工批量大、络筒、导筒过程相对简单、单纱长度大、成品品质高和纱线断头少等优势就比较明显了[2]。

但是,由于涤纶有光长丝(FDY)其受热收缩率大,而筒子纱卷绕密度大,相对于绞纱染色的松驰状态而言,染色难度大很多。易出现内外层色差和不易染透,色花、段花、层差、底面色等诸多问题[3~4]导致产品返工率高,增加生产成本。

涤纶纤维常规生产流程是络筒后放入筒纱缸染色,但由于涤纶有光长丝(FDY)其本身过于光滑(常规聚脂纤维络筒时一般采用卷绕密度0.45~0.55 g/cm3;卷绕硬度(肖氏硬度)50~70)按这样的方式络筒易出现滑纱,绕结、“冒头”、落脚、起箍等问题,导致纱线成型质量差。本文分别介绍了常规涤纶的生产流程和改进后的生产流程,通过对比说明了改进后生产流程的可实用性。

1 实验

1.1 实验材料和设备

涤纶有光长丝:83.3、166.6、333.3dtex有光FDY长丝。

染色设备:DF24/A高温高压筒子染色机(无锡市印染机械有限公司)。

1.2 常规涤纶的生产流程及工艺处方

1.2.1 生产流程

坯纱分纱→络筒→配缸→染色→脱水→导筒→包装→成品。

1.2.2 工艺处方

分散艳兰2BLN(owf) 1.0%

高温匀染剂2185 0.5 g/L

冰醋酸 0.5 g/L

pH值 5

浴比 1∶7

1.3 改进后生产流程及工艺处方

1.3.1 生产流程

经过生产中大量试验,现在我厂已采用不同于以往的生产工艺,改进后的生产工艺如下:

坯纱分纱→络筒→湿态预定型脱水→返络→配缸→染色→脱水→导筒→包装→成品

1.3.2 工艺处方

分散艳兰2BLN(owf) 1.03%

高温匀染剂2185 0.5 g/L

冰醋酸 0.5 g/L

pH值 5

浴比 1∶7

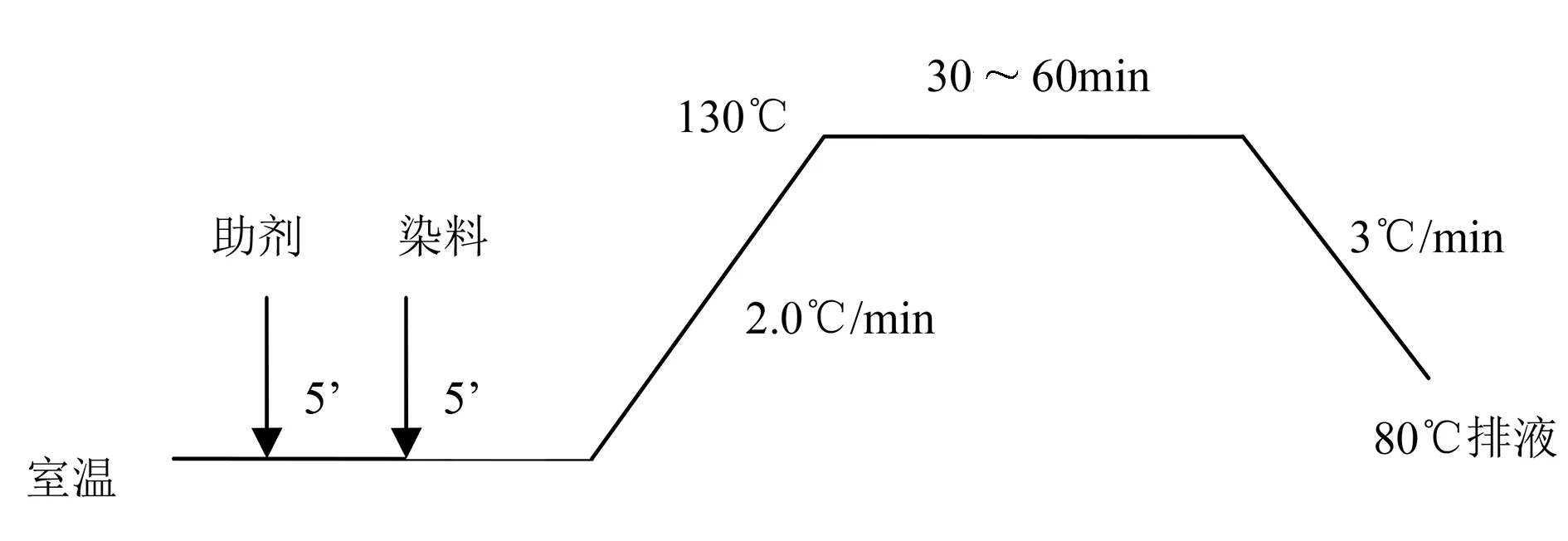

1.4 染色工艺曲线

1.4.1 常规染色工艺曲线

1.4.2 改进后染色工艺曲线

1.5 测试方法

1.5.1 收缩率

热收缩率计算公式:

(1)

式中:S—热收缩率(沸水收缩率或干收缩率),%;

L0试样的热处理前长度,单位:mm;

L1试样的热处理后长度,单位:mm。

1.5.2 表面深度K/S值

利用测色配色仪在规定光源下对染色后的产品进行测试。

2 实验结果与讨论

2.1 常规染色工艺

由于有光长丝固有的特性——收缩率大,使得纱球在遇水受温时迅速收缩,纱球变得又紧又硬。染色时染液很难穿过纱层,极易出现色花、白芯等问题。所以染色工艺设置上为了避免此类问题的产生,不得以选用最保守的方案。在升温速率上控制的尽可能慢并增加了80℃保温环节,在玻璃化温度的临界点延长恒定保温时间,以期达到尽可能的上染均匀的目的。

此外,要保证络筒质量,就要提高卷绕密度。但由于有光长丝收缩力大,染色过程受热使纱球变硬,染液穿透过程遇到很大的阻力,染色时易出现内外层差,严重的甚至出现“白芯”现象,增加染色的难度。因此按此生产流程是不能满足有光长丝的加工要求的。

2.2 改进后染色工艺

虽然采用了上述较为稳妥的染色工艺,但由于有光长丝的特点导致染制成功率很低,无法满足客户生产加工的要求。为此,经多次试验。在染色前增加了湿定型这一道工序。经过湿定型后对纱线重新返络上筒,这样染色时就可以按常规涤纶低弹丝的染色方式进行染色了。

改进后的生产工艺,增加了湿态预定型使得有光长丝的收缩率下降82~88%,再经返筒后其染色可以按照常规涤纶进行。其染色成功率同染色效率都得以大幅提高。

2.3 改进前后的织物的K/S值分析

保持其他条件不变,对织物进行不同染色时间的染色实验,染色后织物的K/S值如表1所示:

表1 改进前后织物的K/S值

由表1中的数据可知,随着染色时间的增加,染色后织物的K/S值都有所增加,即织物的颜色都会加深。但从整体来看,织物的K/S值增加的并不是特别明显,因此从成本的角度考虑,染色时间为30 min时效益最好。经过改进工艺染色的织物,其K/S值都比常规工艺染色的织物高,分析产生的原因是因为增加了湿热预定型对有光长丝有部分“消光”效果,使得同等条件下表面颜色会出现增深的现象。此外,改进后的工艺染料用量比常规工艺多了0.03%,这主要是因为经过湿热预定型整理后,聚酯纤维结晶重排,会导致染料相应增加,但改进后的工艺能有效提高FDY筒子纱染色的成功率,从综合效益来看,染料浓度的增加对整体成本增幅影响很小,可以忽略不计。

2.4 讨论及生产实际情况

2.4.1 问题及讨论

湿热定型时,如温度过高,在返络时会出现滑纱,易落脚的问题。经过生产中大量的试验,选用125℃×30min来进行湿热预定型,其纱线具有一定

的回弹性,络筒质量可以得到保证。而超过此温度纱线脆硬,络筒时起箍、落脚现象多,络纱质量很难保证。温度过底则定不住,染色时会有二次回缩,易出现色花现象。

由于增加了湿定型及返络工序,生产周期变长,成本有所增加。按湿定人工及水电汽成本500元/吨,返络人工及电费、材料成本550元/吨计算,增加成本1 050元/t。

涤纶低弹丝加工均价为4 800元/t,有光长丝加工均价7 500元/t来计算,可以抵消增加的成本。并且由于该类产品加工企业较少,其市场占有率具备一定的垄断性,加工单量有充足的保证。

2.4.2 生产实际情况

基于有光长丝原料的特点,对生产工艺流程进行调整,增加了一道湿热定型再经返络,纱线由于经过一道湿热预定型其收缩率得到控制。返络后的纱筒变得松软,染液穿透变得容易,匀染性大幅提高。其染色成功率得到提升,可以满足客户的需要。

3 结论

(1)有光长丝经湿热预定型后进行染色可以排除因纱线收缩导致的纱球过硬现象,提高染色的成功率;

(2)湿热定型的温度设定要根据络筒质量做相应调整,过低或过高都对后续的加工带来隐患;

(3)经过生产实践,方案是可行的并达到了预期目的。

参考文献:

[1] 廖联义. 有光涤纶中空FDY生产工艺技术[J]. 化纤与纺织技术, 2004(1): 9-11.

[2] 黄钢, 陈金文, 邢彦军,等. 超临界CO2加工涤纶筒子纱的匀染性[J]. 印染, 2009, 35(10): 1-4.

[3] 刘喜悦. 涤纶筒子纱染色中的色花问题[J]. 印染, 2000, 26(4): 29-30.

[4] 朱斌, 胡敏亚. 涤纶筒子纱染色质量控制[J]. 染整技术, 2013(11): 25-26.