乘用车驻车制动自动装调系统研究

2018-05-03宋景芬邓小禾何耀华

宋景芬, 夏 伟, 邓小禾, 何耀华

(1.武汉理工大学 汽车工程学院,湖北 武汉 430070; 2.湖北省汽车零部件重点实验室,湖北 武汉 430070)

0 引言

随着经济技术的发展,汽车安全性越来越受生产厂家和消费者的重视.驻车制动系统作为辅助制动系统,在制动系统中有很重要的作用.其结构的好坏不仅取决于设计水平,对于已经设计加工完成的系统,更需要在装配和调整过程中进行合理控制,才能使其最大程度的满足设计和性能要求,若其装调过程不合理,会导致车辆驻车制动力不足,或制动卡钳自动调整间隙过小,进而带来车轮阻滞力偏大、制动拖滞等问题[1-3].因此,在新车下线之前需要对驻车制动系统进行合理的装调.作为保障车辆正常停车以及坡道驻车的重要部件,驻车制动系统一直是国内外研究人员关注的重点.目前国内外学者关于制动器的结构以及行车制动的性能方面做了大量的研究[4-6],但对汽车驻车制动器的研究并不多[7],对手动驻车制动机构的装调过程和装调质量的研究未见报道.现阶段汽车总装线上驻车制动操纵机构的装配与调整大多由人工手动完成,其装调过程很难保证该机构的装调质量,研发符合汽车总装生产要求的驻车制动自动装调系统,实现汽车驻车制动系统装调生产的自动化研究是一种必然趋势和客观需要,是解决人为因素对汽车驻车制动装调质量影响的重要途径.

1 人工装调工艺分析

1.1 驻车制动系统结构原理

常见的驻车制动系统主要由驻车制动操纵手柄、固定支架、调整螺杆、调整螺母、平衡杠杆、拉索、制动器等.小型车辆(轿车、微型车等)驻车制动器常与后轮行车制动器共用,如图1所示[8].

图1 驻车制动系统结构图Fig.1 The structure of parking brake system

1.2 驻车制动系统人工调整方法

《GB 7258—2012机动车运行安全技术条件》中对驻车制动系统的要求如下[9]:

(1)驻车制动应能使机动车即使在没有驾驶员的情况下,也能停在上、下坡道上.驾驶人应在座位上就可以实现驻车制动,对于乘用车而言,驾驶人施加于操纵装置上的力应小于等于400 N.

(2)车辆最大驻车坡度应不小于20%.

(3)操纵机构应有足够的储备行程,一般应在操纵机构全行程的三分之二以内产生规定的制动效能.

(4)驻车制动操纵机构总行程(L)的四分之三要不小于最大驻车坡度时拉索的总行程(Ls).

操纵机构总行程:

π(R1+R2).

(1)

拉索总行程:

Ls=S1+S2+S3,

(2)

式中:α为操纵手柄转角;R1为导线圈半径;R2为拉索钢丝半径;S1为前段拉索变形量;S2为后段拉索变形量;S3为驻车制动器拉杆移动量.

目前汽车总装线上主流的装调工艺有以下两种:

(1)定制套筒调节.在新车型试生产时通过大量试验确定驻车制动调整螺母的合适位置(驻车制动操纵手柄无松旷、摩擦片无拖磨),记录此批车辆螺杆露出长度,采用此长度的定深套筒进行调节.其优点是操作简单,缺点在于不具备容差性,有一定的返修比例.

(2)定扭矩调节.新车试生产中,根据实车试验确定驻车制动调整螺母拧紧力矩(驻车制动操纵手柄无松旷、摩擦片无拖磨),按此力矩调整驻车制动螺母的拧紧力矩.并监测调整后驻车制动手柄拉起2齿位置的力矩值,以此作为总装线上的驻车制动装调检验的依据.这种调节方式基本不受零部件尺寸误差的影响,采用定扭矩电枪打紧调整螺母、定制扭力扳手校验调整力矩,调节方式简单,被广泛采用.

1.3 针对目标车型的人工调整工艺研究

目标车型驻车制动装调的现用调整工艺采用上述定扭矩调节法,最终拧紧调整螺母之前,在驻车制动操纵手柄处于棘轮2齿位置时对调整螺母进行预拧紧,并通过多次拉起/释放驻车制动操纵手柄的方式来促使制动器制动间隙自调机构将制动器间隙调整到设定值,同时消除拉索弹性形变的影响.

根据企业实际测试数据,对应车型所需的操作扭矩为15±3 N·m,预设目标校验扭矩为15 N·m,即驻车制动操纵手柄拉起至2齿所需施加的扭矩值,装调合格车辆检测扭矩的最大偏差达20%.实际调整过程中,校验值波动范围越小,驻车手柄处于同一位置提供的制动力矩越稳定,装调质量的一致性越好.当前人工装调方式使不同车辆的实际装调数据不一致,影响装调合格率.其主要原因如下:

(1)装调过程中驻车制动操纵手柄上的棘轮棘爪机构处于手动释放状态,快节拍的装调环境很难保证每次打紧调整螺母都是在精确的2齿位置,不同的拧紧角度使得调整结束后2齿位置的拉索预紧力不同.

(2)工人很难保证每次用相同的拉力拉动驻车制动操纵手柄至8齿位置,且驻车拉索由于存在弹性形变而效率较低,不同大小的拉力对预打紧后的拉索弹性形变消除效果不同,故而影响最终拧紧后的拉索预紧力.

此外,人工装调工艺还存在以下不足:

(1)驻车制动操纵机构装配调整的劳动强度大.

(2)驻车制动操纵机构装调质量受操作工人的技术水平、体力消耗、精神状态等多种因素的影响,装调质量的一致性较难保证.

(3)调装质量的好坏不能量化,后续的质量追查和工艺改进均缺少有利的依据.

由此可见,人工装调工艺很难保证装调质量,研发符合总装生产要求的驻车制动自动装调系统,是解决人为因素对装调质量影响的重要途径.

2 驻车制动自动装调系统组成及结构设计

汽车驻车制动自动装调系统主要由工控机、系统控制器、A/D模数转换器、驻车制动手柄控制装置(包括电机、减速器、转矩传感器、转角传感器、操纵驻车制动手柄的专用抓持器等)、拉索预紧力调整螺母自调装置(包括电机、减速器、转矩传感器、驻车制动拉索调整螺母套筒等)、扫码枪及棘轮锁释放器等组成,如图2所示.

图2 汽车驻车制动操纵机构自动装调系统的组成Fig.2 The composition of hand brake tuning device

装调过程中,扫码枪将车辆VIN发送给工控机,计算机开始控制自动装调系统动作.驻车制动手柄专用夹具由经伺服电机、减速机输出的扭矩驱动,减速机输出轴与专用夹具之间的转矩传感器用于实时监测扭矩值.驻车制动手柄到达指定位置后,调整螺母自调装置按预设扭矩值拧紧螺母.初次调整结束后的检测扭矩大小用来判断装调是否合格.其装调工作流程如图3所示.

图3 装调设备调整策略Fig.3 The adjustment flow chart

2.1 拉索预紧力调整螺母自调装置的设计

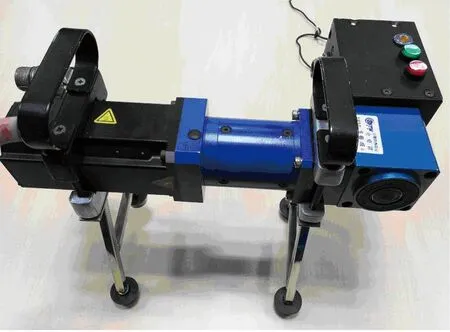

为了保证驻车制动操纵机构的装调质量,需要在驻车制动操纵手柄被拉到规定位置时对驻车拉索调整螺母进行2~3次调整.由于驻车制动拉索调整螺母的位置随驻车制动操纵手柄的拉起而变化,为了使拉索预紧力调整螺母自调装置能够跟随拉索调整螺母转动,并保证其在拧紧拉索调整螺母时具有抗翻转功能,专门设计了拉索预紧力调整螺母自调装置专用支架.图4是其加工样件和伺服机构组装后的实物图,图中的两个线缆接头分别对应着伺服机构的动力线缆和信号线缆.

图4 拉索预紧力调整螺母自调装置总成实物图Fig.4 The figure of adjusting nut pre-tightening device

2.2 驻车操纵手柄控制装置的设计

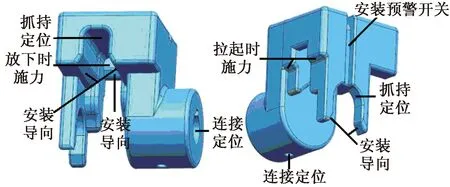

装调过程中需要多次拉起/放下驻车制动手柄,该动作由驻车操纵手柄控制装置完成,手柄专用抓持器的结构如图5所示.

图5 手柄抓持器Fig.5 Clamp model

汽车驻车制动手柄抓持器采用整体式结构,由连接定位、抓持定位、拉起施力、放下施力、安装导向、安装预警开关专用卡槽等部分组成.抓持定位部分是一条与驻车制动手柄尾部结构形状相适应的异形槽,实现伺服驱动器在驻车制动手柄尾部的快速定位和抓持两大作用;安装导向部分是具有一定斜度的导向槽,用以实现快速安装;安装预警开关专用卡槽用来固定安装不到位预警开关及导线.驻车制动操纵手柄控制装置主要由伺服机构(电机、减速机、扭矩传感器)、控制开关、信号灯、专用抓持器等组成,如图6所示.

图6 驻车操纵手柄控制装置总成实物图Fig.6 The assembly diagram of parking brake control device

2.3 棘轮释放器的设计

自动装调系统的装调过程中需要多次拉起/放下驻车制动手柄,为了便于利用伺服驱动器进行驻车制动手柄拉起和放下的往返操作,需设计汽车驻车制动手柄棘轮锁释放器,用于解除汽车驻车制动手柄中棘爪对棘轮的锁止作用力.

汽车驻车制动手柄棘轮锁释放器主要由外套、内弹性体和螺钉3部分组成.由于内弹性体与驻车制动手柄间的摩擦力大于按下驻车制动手柄端头按钮所需的力,故可以有效释放汽车驻车制动手柄棘轮锁,以便伺服驱动器能有效执行驻车制动手柄拉起、放下的往返操作.

3 自动装调系统控制程序设计

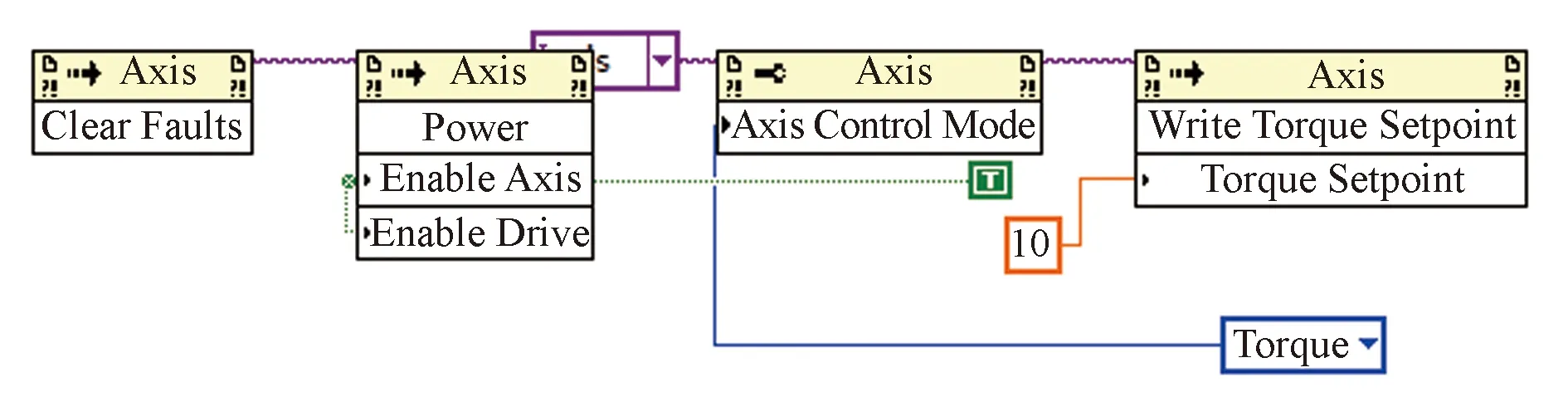

3.1 设备位置调零控制

利用伺服电机输出轴的调用节点函数先清除程序错误,然后再通过力矩模式控制驻车制动操纵手柄控制装置,写入力矩值使其运动到初始位置后停止相应操作,然后将控制模式调整为自动模式,位置调零控制程序如图7所示.

图7 位置调零程序Fig.7 Procedure of CLR clear

3.2 调整螺母拧紧控制

利用直线运动函数使伺服驱动器驱动制动手柄上抬2齿(该直线运动函数需要设置较多的参数,如资源名称、加速度、减速度、平顺度、位移量、速度等),然后利用数字输出函数开启拧紧调整螺母的伺服机构,调整螺母拧紧后将其关闭,最后利用力矩模式使其回位.

3.3 力矩校验控制

采用直线运动函数使伺服驱动器拉起驻车制动操纵手柄至2齿,读取实时力矩值并与标准力矩值作比较,若在预设范围内则为合格并输出“OK”,否则控制调整螺母拧紧装置进行力矩微调,若两次微调之后力矩仍然不满足要求则为不合格并输出“NG”,利用力矩模式回位.

装调结束后,系统利用“数据库信息”通知器操作函数自动将最终的测试数据利用簇的形式发送给数据库.数据库存储与读取程序主要分为两部分,即数据存储程序及数据读取程序.对于数据存储程序而言,是利用“数据库信息”通知器操作函数接收来自于电机运动控制程序中“数据库信息”通知器操作函数发送的测试数据,并利用数据库的相应操作函数将其保存.

4 自动装调系统试验验证

为验证自动装调系统控制程序的可操作性,特搭建驻车制动自动装调系统试验台架.试验台将驻车制动手柄总成直接固定在试验台支座(其高度和目标车型驻车制动手柄的安装支座高度一致)上,用螺旋弹簧连接驻车拉索来模拟实车驻车制动机构,由于弹簧拉力和实车驻车制动机构区别较大,故试验台架仅用于验证装调系统控制程序的可操作性,具体装调数据的可靠性需进行实车验证.

图8是拆除了车内地毯、驾驶座椅及中控台护板的试验车,该试验环境可等同汽车生产线上驻车制动装调工位的操作环境.图中所示驻车制动装调系统的操纵手柄控制装置、调整螺母自调装置和操纵手柄棘轮锁释放器均已安装到位.

图8 试验车试验环境Fig.8 Test environment of experimental car

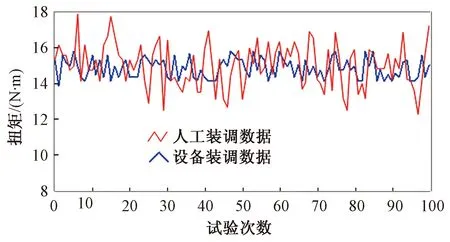

实车试验环境搭建完成后,对驻车制动自动装调系统的有效性进行实车验证.为了方便和人工装调数据进行对比,这里随机抽取100次试验结果进行分析,图9给出了驻车制动自动装调系统和人工装调的装调结果对比数据.由图9数据可以看出:驻车制动自动装调系统装调数据(15±1 N·m)的一致性明显优于人工装调的装调数据(15±3 N·m),检测扭矩的最大偏差由20%下降至6.7%,下降了约13.3%.

图9 自动装调系统装调数据与人工装调数据对比Fig.9 The data comparison between the tunning device and manual work

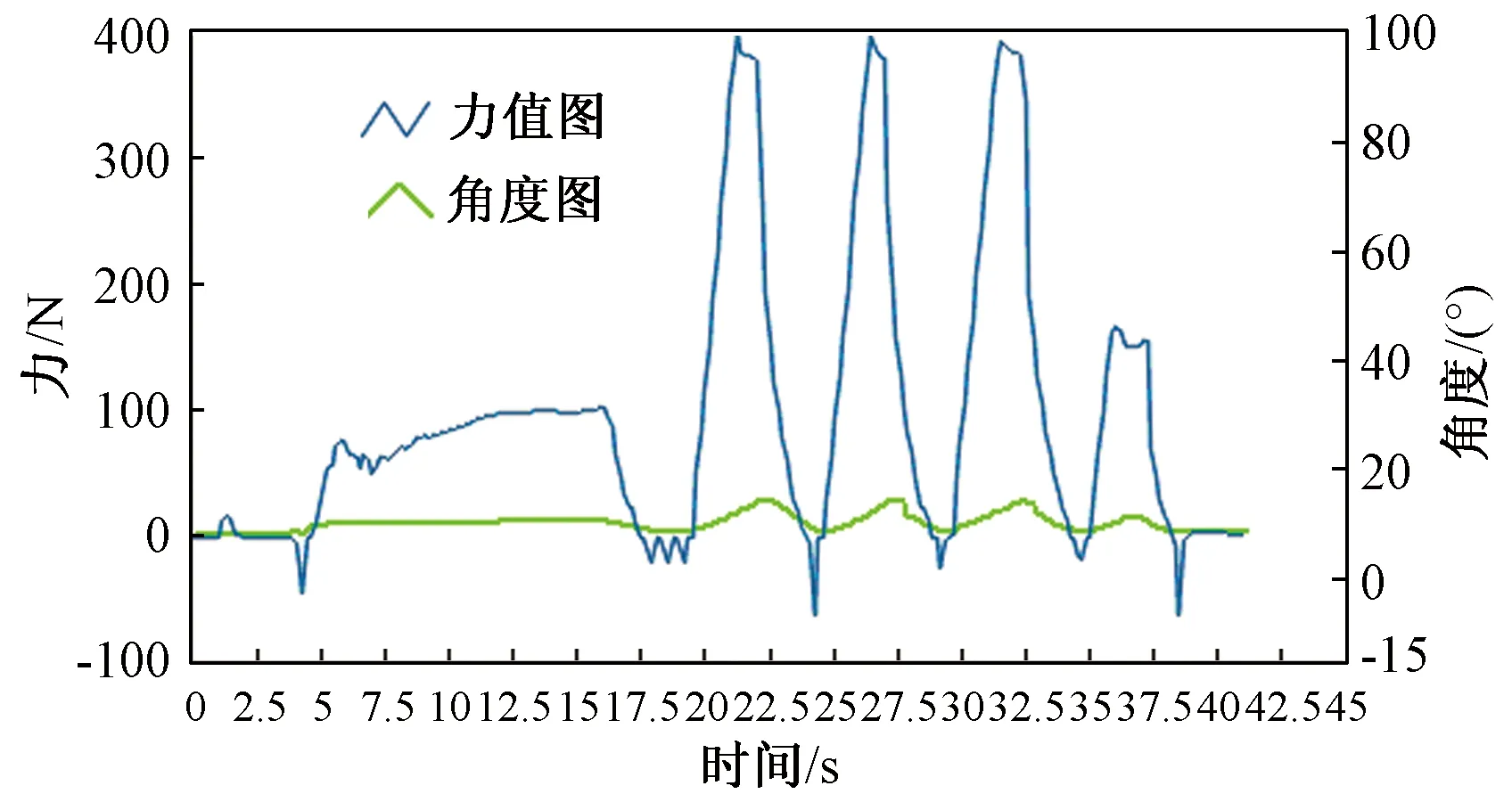

该装调过程中驻车制动操纵手柄的等效受力及转角如图10所示.装调过程中驻车制动手柄的动作角度与操作控制流程相对应.

图10 操纵手柄等效力和转角Fig.10 The equivalent force and turn angle of the hand brake arm

5 结论

(1)针对目标车型的装调工艺研究,提出了新的调整工艺,提高了驻车制动装调质量的一致性,装调检测数据的波动由15±3 N·m缩小至15±1.5 N·m,检测扭矩的最大偏差由20%下降至6.7%,装调一致性得到明显改善.

(2)对目标车型手动驻车制动机构自动装调系统的首次设计,提出了全新的结构设计和装调控制方式,有较好的应用价值.

参考文献:

[1] 赵志勇,朱坤玉. 汽车手制动护套与拉杆之间的装配力测量[J]. 客车技术与研究,2010(5):53-55.

[2] 潘雷,王振芳. 车轮阻滞力在装配过程中的控制方法[J]. 汽车零部件,2013(1):88-89.

[3] 李恒. 车轮阻滞力在装配过程中的控制方法[J]. 汽车与配件,2012,46:32-33.

[4] 缪建成,陈关龙,金隼. 小直径柔性钢索预紧张力的测量与计算[J]. 力学与实践,2006(2):29-32.

[5] ANTANAITIS D B. Vehicle integration factors affecting brake caliper drag[J]. SAE international journal of passenger cars mechanical systems, 2012, 5(4): 1244-1258.

[6] 王孔龙,阎成,马瑞,等. 汽车手操纵驻车系统的效率研究[J]. 公路与汽运,2015(5):1-4.

[7] MACLEN L D, Analysis of brake assembly with floating disc[J]. Journal of mechonical engineering science,Suffolk,England, 2004,218(9):1021-1032.

[8] 王镇宇.汽车设计[M].北京:中国建筑工业出版社,2015.

[9] 公安部交通管理科学研究所, 交通运输部公路科学研究院,中国汽车技术研究中心. 机动车运行安全技术条件:GB 7258—2012[S]. 北京:中国标准出版社,2012.