油田注汽锅炉结垢条件下安全与经济性评价

2018-05-02袁鹏中石油新疆油田分公司工程技术研究院地面工程研究所新疆克拉玛依834000

袁鹏 (中石油新疆油田分公司工程技术研究院地面工程研究所, 新疆 克拉玛依 834000)

目前,新疆油田公司主要采用稠油污水回用技术[1]减少废水外排污染环境和节约大量清水资源,然而软化器中的树脂处理污水能力有限,回用污水在地层循环利用的过程中含盐量明显上升,致使水质状况不断恶化,最终使油田注汽锅炉发生结垢[2],导致炉管爆裂[3,4],从而极大地影响注汽锅炉运行的安全性与经济性。

注汽锅炉结垢成分的多样性[5]会导致垢的导热系数不同,所以有必要建立盐垢沉积模型与注汽锅炉热力学计算仿真平台,去实现在线预测注汽锅炉在不同含盐量下主要参数的变化趋势,以迅速对锅炉运行的安全与经济性提出科学指导,为油田提质增效和节能减排[6]提出可靠依据。

1 盐垢生成机理

图1 结垢特征曲线

针对注汽锅炉,一般认为结垢特征曲线为线性模型[7],如图1所示。在已知对流段和辐射段的炉管垢层厚度条件下,进行以下假设: ①选择结垢模型为线性模型A; ②出口炉水盐分含量高于入口炉水;③盐垢均匀附着在炉管内壁上,对流炉管和辐射炉管的换热面垢样不同,其导热系数不同; ④对流炉管换热面结垢原因是随着水温的提升,盐分溶解度降低;蒸发炉管换热面结垢原因是盐分在蒸汽中的溶解度很小,致使炉水盐分浓度超过其相应的溶解度。

2 锅炉结垢后数学模型的建立

2.1 盐垢生成数学模型的建立

根据结垢是污垢沉积和剥离过程的净结果[8]可列出炉水盐分动态平衡方程组:

(1)

式中,ai、a、ao分别为进口炉水、蒸发段进口炉水、出口炉水含盐量,kg/t;D为锅炉蒸发(给水)量,t/h;mgd、mgf分别为对流段结垢量和蒸发段结垢量,kg;x为蒸汽干度;t为清洗周期,h。

由式(1)可得到蒸发段进口炉水含盐量a为:

(2)

2.2 垢层厚度对炉管安全性影响模型的建立

当已知炉管壁厚时,炉管的可承受应力为:

(3)

式中,P为炉管可承受应力,MPa;Sm为炉管的壁厚,mm;D0为炉管的外径,mm;C1为炉管的厚度负偏差,mm,按有关规定设计选取;C2为炉管的腐蚀裕量,取为3mm; [σ]t为炉管的许用应力,MPa。

2.3 锅炉热力计算数学模型的建立

利用反平衡法对锅炉的热效率进行计算:

η=100-∑q

(4)

式中,∑q=q2+q3+q4+q5;q2为锅炉的排烟热损失,%;q3为化学不完全燃烧热损失,%;q4为机械不完全燃烧热损失,%;q5为锅炉散热损失,%。

燃料消耗量计算式为:

(5)

式中,B为燃料消耗量,kg/s;igr为锅炉蒸汽焓,kJ/kg;igs为锅炉给水焓,kJ/kg;Dpw为锅炉排污量,kg/s;ipw为排污焓,kJ/kg;Qr为燃料低位发热量,kJ/kg。

图2 锅炉受热面传热过程

(6)

传热总热阻由烟气侧对流传热热阻、烟气侧积灰产生的热阻、受热面金属导热热阻、水或蒸气侧壁面水垢热阻、水或水蒸汽对流传热热阻构成[9],如图2所示。其总传热系数K为:

(7)

炉管壁温tw的表达式为:

(8)

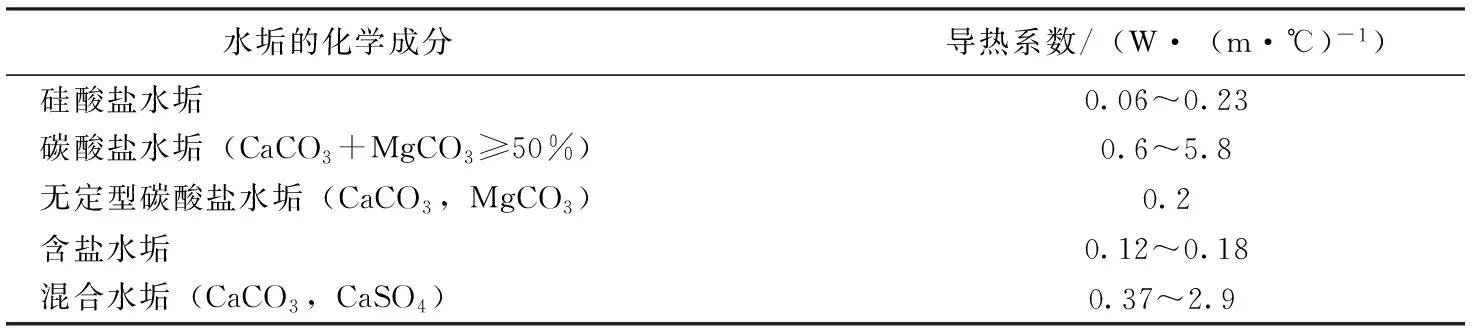

表1 不同水垢的导热系数

结垢后炉管进出口压差ΔPg表达式为:

(9)

图3 仿真计算流程图

式中, ΔPg为炉管进出口压差,MPa;ρm为汽水混合物的密度,kg/m3;d为炉管内径,m;L为炉管长度,m;λm为汽水混合物的摩阻系数,λm=f(Re)。

3 工程实例计算

以某稠油热采供热站中注汽锅炉清洗垢物前后的实测数据来验证其存在结垢后热力学计算的准确性,其仿真计算程序流程见图3。当设定排烟温度和炉膛出口温度时采用锅炉热平衡计算得出辐射段的吸热量,再通过给定的污垢热阻可计算壁温和炉膛传热量,当炉膛传热量与辐射段的吸热量相对误差小于设定误差值时,再进行对流段吸热量和传热量的计算,否则需重新计算辐射段的吸热量;当对流段吸热量和传热量的相对误差大于设定值时需重新设定排烟温度初始值,直到计算结束为止。通过选用Matlab进行编程来实现仿真计算。其中,其辐射段垢样为碳酸盐水垢(CaCO3含量为60%左右),其垢层厚度大约为0.83mm,导热系数大约为1W/(m·℃);对流段垢样为无定型碳酸盐水垢(CaCO3含量为15%左右),垢层厚度大约为0.21mm,其导热系数大约为0.2W/(m·℃)。

注汽锅炉酸洗前后的数据对比见表2和表3。

表2 酸洗前后的数据对比

表3 酸洗前后实测数据与计算数据对比

通过锅炉蒸汽压力和系统压降的计算值与实测值比较,其相对误差均小于5%,说明该模型的建立可实现不同工况下油田注汽锅炉存在结垢时的热力学计算。

4 仿真计算与分析

4.1 蒸汽干度对热效率和最大垢层厚度的影响

注汽锅炉产生蒸汽干度高低直接影响采油率的高低,与锅炉能耗也有直接联系。当炉管管材20G温度在450℃时,蠕变就会加速。为了安全运行,以炉管蠕变的极限温度作为锅炉安全运行的预警值,规定壁温430℃对应的垢层厚度为最大垢层厚度。给水流量为17t/h时,蒸汽干度与注汽锅炉热效率的关系见图4,不同压力下蒸汽干度与最大垢层厚度的关系见图5。给水流量为20t/h时,蒸汽干度与注汽锅炉热效率的关系见图6,不同压力下蒸汽干度与最大垢层厚度的关系见图7。

从图4和图5可知,在蒸汽干度在0.7~0.8时,随着蒸汽干度的增大,其锅炉热效率是降低的;在同等蒸汽干度下,当给水压力增大时,其锅炉的热效率增加甚微;在同等给水压力下,给水量越大会使锅炉的热效率略有降低。综上所述,蒸汽干度对锅炉热效率的影响是较为明显的。所以要提高蒸汽干度,就要加强对注汽锅炉运行的管理。从图6和图7可知,最大垢层厚度与蒸汽干度、给水压力、给水量相关。当单因素改变锅炉的运行时,蒸汽干度增大或给水压力减小或给水量减小时,垢层厚度的最大允许值都会逐渐增大,据此可为锅炉安全运行管理提供指导。

图4 给水量为17t/h时不同压力下蒸汽干度与 图5 给水量为17t/h时不同压力下蒸汽干度与 锅炉热效率的关系 最大垢层厚度的关系

4.2 注汽锅炉结垢前后的经济性与安全性评价

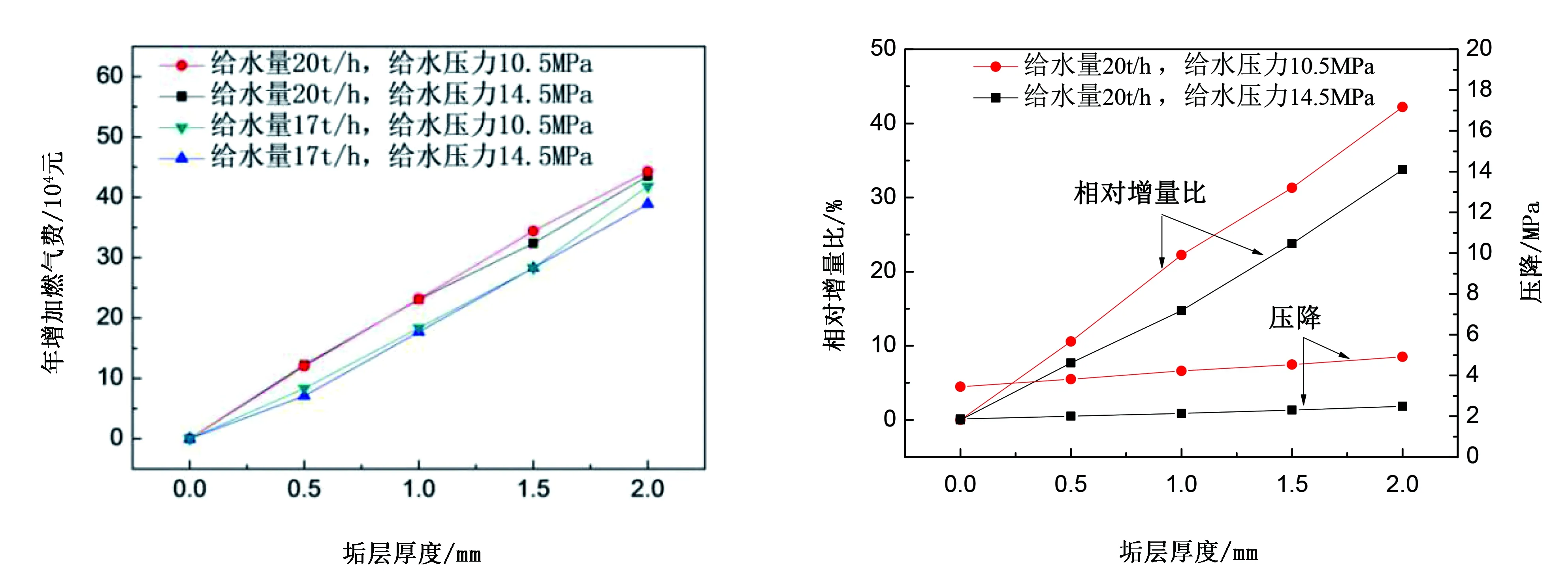

计算中垢层厚度在0~2.0mm范围内。目前,工业用天然气的费用约为1.02元/m3。按照一台注汽锅炉一年运行365d,折标系数为1.331kgce/m3。在不同压力下,得到垢层厚度与注汽锅炉年气耗的关系见图8,垢层厚度与注汽锅炉年增加折标煤量的关系见图9,垢层厚度与注汽锅炉年增加燃气费的关系见图10。

图6 给水量为20t/h时不同压力下蒸汽干度与 图7 给水量为20t/h时不同压力下蒸汽干度与 锅炉热效率的关系 最大垢层厚度的关系

图8 不同压力下垢层厚度与注汽锅炉年气耗的关系 图9 不同压力下垢层厚度与年增加折标煤量的关系

图10 不同压力下垢层厚度与年增加燃气费的关系 图11 给水量为20t/h时不同压力下垢层厚度与 注汽锅炉压降的关系

图12 给水量为20t/h时不同压力下垢层厚度与 图13 给水量为20t/h时不同压力下垢层厚度与 注汽锅炉气耗的关系 注汽锅炉壁温的关系

从图8~图10可知,给水量分别为17t/h和20t/h时,在不同压力下随着垢层厚度的增加(0~2mm),注汽锅炉年气耗增量和燃料费都会大幅度的增长且在低压运行时更多。

给水量为20t/h时,在不同压力下,垢层厚度与注汽锅炉压降的关系见图11,垢层厚度与注汽锅炉气耗的关系见图12,垢层厚度与壁温的关系见图13。其中,相对增量比是结垢前后压降(气耗差或壁温差)与其无垢时的压力(气耗或壁温)的比值。从图11~图13可知, 从经济性的角度考虑,随着垢层厚度的增加,气耗的相对变化较小,其相对增量比不到5%;系统压降变化明显,其相对增量比在不断增大且变化梯度无规律可寻;从安全的角度考虑,炉管壁温变化最为明显且变化趋势近似线性增长(在炉管极限温度以内)。因此,有效的监测炉管壁温是安全运行的必要手段,其次是对系统压降的实时检测,炉管壁温的变化量可作为判断注汽锅炉结垢的第一选择,系统压降的变化量可作为辅助判据。

5 结论

1)结合盐垢生成模型与锅炉热力学计算,建立了盐垢存在时注汽锅炉热力计算在线预测仿真平台。

2)得到注汽干度在0.7~0.8时注汽锅炉热效率的变化规律以及不同工况下盐垢增长与能耗的关系。

3)炉管壁温的变化量可作为判断注汽锅炉结垢的第一选择,系统压降的变化量可作为辅助判据。

[参考文献]

[1]唐丽.新疆油田稠油污水处理回用蒸汽锅炉的跟踪研究[J].石油工程建设,2012,38(6):86~87,110.

[2] 丛彬龙,韦丽娃,郭淑娟.油田注汽锅炉结垢爆管原因分析及预防措施[J].油气田地面工程,2017,36(4):1~3.

[3] 张亮,申龙涉,徐建普,等.结垢所导致的锅炉爆管分析[J].当代化工,2011,40(1):77~79,84.

[4] 鹿钦礼,刘德俊,马贵阳,等.注汽锅炉高含盐回用水引发爆管分析[J].辽宁石油化工大学学报,2010,30(2):19~22.

[5] 檀朝东,魏新春,王卓飞,等.克拉玛依油田蒸汽锅炉结垢类型及成因分析[J].中国石油和化工,2007(18):44~47.

[6] 周建平,谢强,郝军,等.稠油热采注汽锅炉节能减排措施实践[J].油气田环境保护,2011,21(3):29~32,68.

[7] 孙卓辉.换热面上结垢过程数值模拟[D].北京:中国石油大学,2008.

[8] 苏畅.污垢对能量传递过程影响的机理研究及其应用[D].重庆:重庆大学,2008.

[9] 吕俊复,张建胜,岳光溪,等.循环流化床锅炉燃烧室受热面传热系数计算方法[J].清华大学学报(自然科学版),2000,40(2):94~97,101.

[10] 王娇.油田注汽锅炉水垢的形成、危害及清除[J].黑龙江科技信息,2008(12):43,23.