鳞片石墨掺杂对单向C/C复合材料结构和性能的影响

2018-05-02袁观明李轩科董志军张中伟王俊山

李 游, 袁观明, 李轩科, 董志军, 丛 野, 张中伟, 王俊山

(1.武汉科技大学 省部共建耐火材料与冶金国家重点实验室,湖北 武汉430081;2.航天材料及工艺研究所,北京100076)

1 前言

随着现代科技进步及工业生产的发展,导热和散热成为许多领域技术创新的重点[1]。航天飞行器热控系统的电子设备向着小型化、轻量化、紧凑化、高效化发展,使系统产生的热量骤增,这些热量若不能被及时导出,电子器件的工作稳定性和安全可靠性就会受到严重影响[2,3]。高超声速飞行器在邻近空间长时间飞行,局部温度会急速升高、热应力突出,需要高导热材料及时对热量进行转移,简化防热设计,增加飞行器的稳定性成为亟待解决的问题[4]。空间飞行器上大面积薄板结构、固体火箭发动机喷管以及导弹鼻锥体等航天领域工作环境较为苛刻的部位及核聚变堆用面对等离子体材料,需要材料具有质量轻、热导率高、力学性能良好等优异性能[5,6]。其中,炭纤维及其复合材料是当前最具有发展前途的一类高性能导热材料,纤维内部晶体取向程度及石墨微晶尺寸是决定其导热性能的主要因素,因此碳层沿纤维轴向高度取向的中间相沥青基炭纤维表现出较高的导热性能[7-12],且其拥有低热膨胀系数、低密度、良好的高温机械性能等特点,以中间相沥青基炭纤维为导热相制备的单向高导热C/C复合材料受到了研究人员的重点关注。

炭材料受碳原子空间层状排列方式的限制而产生热传导的显著各向异性是阻碍其应用于界面导热材料的核心问题,通过可控复合技术,在炭材料内部形成三维有序碳骨架网络结构,从而改善材料三维方向的导热性能。虽然由中间相沥青基炭纤维制备的单向C/C复合材料在纤维长度方向具有较好的导热性能,但受炭纤维高度各向异性导热的影响,使得复合材料不同方向上导热性能差异较大,在垂直纤维长度方向的导热性能通常较低[13]。例如,美国AMOCO公司使用高导热率石墨纤维(K-1100X)所制备的单向C/C复合板材其沿纤维长度方向热导率达到550~800 W/(m·K),但其厚度方向热导率仅为15~25 W/(m·K)[14]。Ma等使用中间相沥青基带状截面炭纤维制备单向C/C复合材料,其沿纤维长度方向的室温热导率达到837 W/(m·K),而垂直于纤维长度方向低至11 W/(m·K)[15]。Yuan等以自纺中间相沥青基带状炭纤维为增强体制备单向C/C复合材料,其沿纤维长度方向的室温热导率高达862 W/(m·K),而垂直于复合材料主平面方向仅为11 W/(m·K)[16]。林剑峰等以中间相沥青为黏结剂,圆形截面中间相炭纤维为增强体制备出单向C/C复合材料其沿纤维长度方向热导率达到734 W/(m·K),而垂直纤维长度方向热导率仅为20~25 W/(m·K)[17]。因此,提高单向C/C复合材料垂直纤维方向的导热性能、克服其沿纤维长度方向定向导热应用局限具有较为重要的研究价值和意义。

本研究拟以中间相沥青基炭纤维定长丝为导热相,在沥青黏结剂中掺杂一定量高导热天然磷片石墨,采用热压成型工艺制备单向高导热C/C复合材料,研究磷片石墨掺杂对单向C/C复合材料不同方向微观结构和物理性能的影响。

2 实验

2.1 原料

中间相沥青原料购自日本三菱化学公司,其软化点为267 ℃,灰分为0.01 wt.%,中间相含量为100%。以中间相沥青为原料,采用气压式多孔纺丝工艺制备圆形截面炭纤维[18],其直径约为40~50 μm。天然鳞片石墨由山东青岛石墨股份有限公司生产,其纯度≥99.95 wt.%。将鳞片石墨研磨得到3种不同粒径的石墨粉,其中位粒径d50分别为30、60和100 μm,厚度约为15 μm。

2.2 复合材料制备

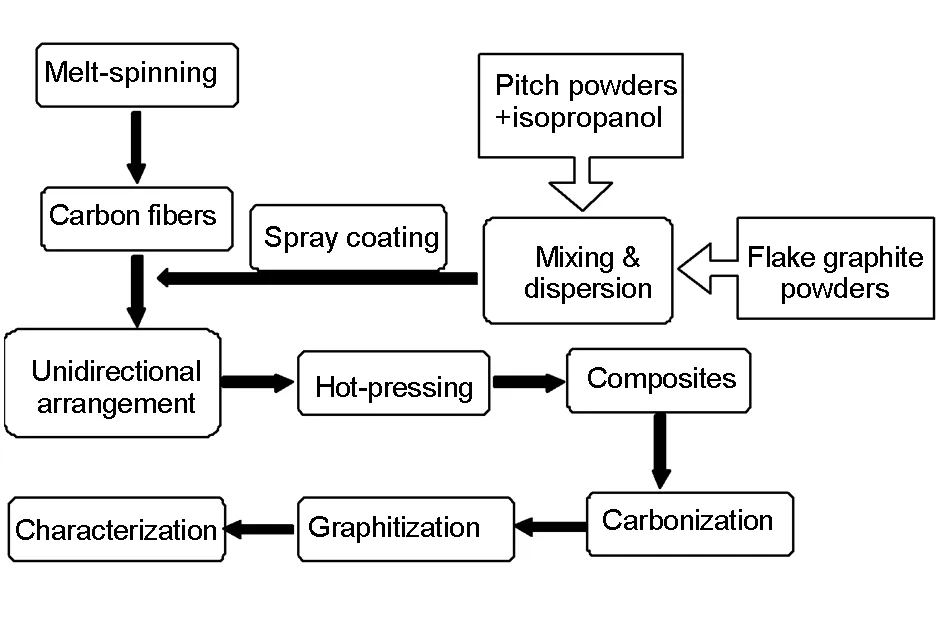

以中间相沥青基炭纤维为导热相,中间相沥青为黏结剂。将一定量研磨成粉末的中间相沥青及不同中位粒径(30、60、100 μm)、不同体积分数(6%、11%、16%、21%)的鳞片石墨粉混合,倒入异丙醇溶液中,采用磁力搅拌器搅拌8 h,使两种物料在溶液中均匀分散;将实验室自制中间相沥青基炭纤维定向排布在柔性石墨板上,然后进行氧化(~240 ℃,36 h)稳定化和低温(~400 ℃,1 h)热处理,再将混合好的沥青浆液分批均匀喷洒在有序纤维丝束表面;将涂覆有中间相沥青及鳞片石墨的炭纤维丝束单向平铺在耐热不锈钢模具内,在热压成型机中快速(10~30 ℃/min)升温至500 ℃进行热模压成型,恒压~4 MPa保温5 h得到C/C复合材料热压样品,其尺寸约为90×80×15 mm3,最后对热压样品分别进行高温炭化(1 000 ℃)和石墨化(2 000、2 900 ℃)处理。复合材料制备工艺流程图见图1。

图 1 热压法制备单向C/C复合材料的工艺流程示意图Fig. 1 A schematic illustration of preparation of unidirectional C/C composites by a hot-pressing method.

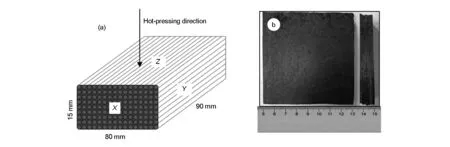

采用热压成型再高温热处理工艺制备的单向C/C复合材料的织构示意图和光学照片见图2,复合材料块体横截面、侧面、主平面分别为X、Y、Z面。C/C复合材料样品表面纤维整齐有序排布,取向程度较好,没有形成褶皱以及变形,局部也未出现发泡现象,且厚度较为均匀,结构较为致密。

2.3 表征与测试

采用Philips X′ PERT MPD PRO型转靶X-射线衍射仪(XRD),以CuKα为辐射源,管电压为40 kV,管电流为30 mA,扫描速度及范围分别为8 °/min和10°~90°,对物料进行物相分析。采用TESCAN VEGA3扫描电子显微镜(SEM)对实验原料和复合材料的微观结构和形貌特征进行观察,测试电压为20 kV。采用Carl Zeiss AX10型偏光显微镜,光源为12 V-100 W卤素灯,将块体样品镶嵌在树脂内,磨平抛光后观察其光学结构。通过游标卡尺测量材料长、宽、高的平均值,用电子天秤(精度± 1 mg)称量复合材料的质量,计算得到材料的体积密度,取多个样品的平均值。采用LFA447 Nanoflash TM激光热导仪测定复合材料不同方向的热扩散系数。用于热扩散系数测试样品的尺寸规格为:10×10×(4~5) mm3,并计算材料的热导率(导热系数的计算公式:λ=α×ρ×Cp,式中α为复合热扩散系数,ρ为复合材料体积密度,Cp为复合材料的比热容,采用DSC 3差示扫描量热仪测定)。复合材料的电阻率通过电位差法测试计算获得,采用精密毫/微欧姆表(BS407)测得其电阻值R,针尖距离L和材料的横截面积S可以直接测量,因此,根据公式ρ=RS/L可计算得到材料的电阻率ρ,取多组(>12)数据的平均值。复合材料的抗弯强度采用CMT4304型微机控制电子万能试验机测试,按GB/T13465.2-2002标准测定复合材料垂直于纤维长度方向的抗弯强度。

图 2 单向C/C复合材料(a)织构示意图及(b)光学照片Fig. 2 (a) Schematic diagram and (b) optical image ofunidirectional C/C composites.

3 结果与表征

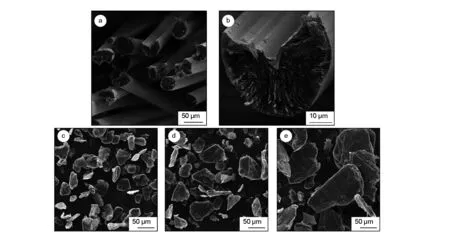

图3为2 900 ℃热处理后中间相沥青基炭纤维及不同粒径天然鳞片石墨的SEM照片。由图3(a, b)可以观察到炭纤维直径大小均匀,约为40~50 μm,经高温石墨化处理后,沿其轴向出现劈裂,劈裂角度也较大,这是由于纤维石墨化过程中晶体的快速生长并择优取向所造成的;从图3(b)中单根纤维的放大照片可看出,经石墨化后纤维的截面碳层取向呈现出辐射状。

天然鳞片石墨本身具有规则的层片状结构,呈现明显的各向异性导热性能。在多组分复合材料热压成型过程中,鳞片石墨之间以及鳞片石墨与炭纤维丝束间存在一定的堆叠孔隙,而孔隙的多少和大小与鳞片石墨的尺寸有关。本研究选取了面向尺寸为30~100 μm的鳞片石墨粉作为导热填料,如图3(c-e)所示,3种平均粒径约为30、60和100 μm的鳞片石墨颗粒都呈现规则的层片状结构,在热压成型过程中,片状鳞片石墨颗粒夹杂在纤维丝束间,而且会沿热压力和剪切力方向偏转,改变纤维丝束原有的定向排布与堆叠,从而影响复合材料不同方向的导热性能。

图 3 (a, b)2 900 ℃石墨化纤维及(c-30, d-60, e-100 μm)不同粒径天然鳞片石墨的SEM照片Fig. 3 SEM images of (a, b) 2 900 ℃ graphitized fibers and (c-30, d-60, e-100 μm) natural flake graphite with various median diameters.

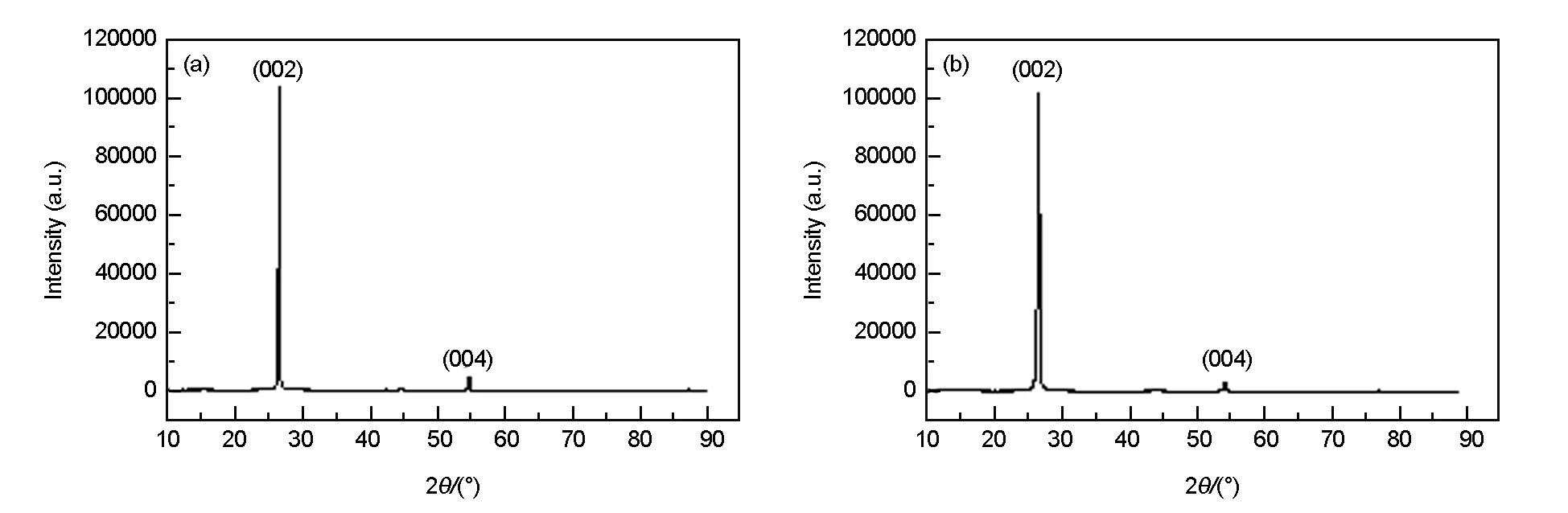

图4(a, b)分别为经2 900 ℃热处理炭纤维及鳞片石墨粉末的XRD谱图,均显示较强的石墨(002)晶面衍射峰和较弱的(004)晶面衍射峰,未观察到其它衍射峰,这表明炭纤维及鳞片石墨的石墨晶体尺寸较大,碳层取向度较高。石墨化炭纤维及鳞片石墨的这种晶体结构和取向,预示着以其为原料所制备的C/C复合材料具有较好的热传导性能。

图 4 (a) 2 900 ℃石墨化纤维与(b)天然鳞片石墨粉末的XRD谱图Fig. 4 XRD patterns of (a) 2 900 ℃ graphitized fibers and (b) natural flake graphite powder.

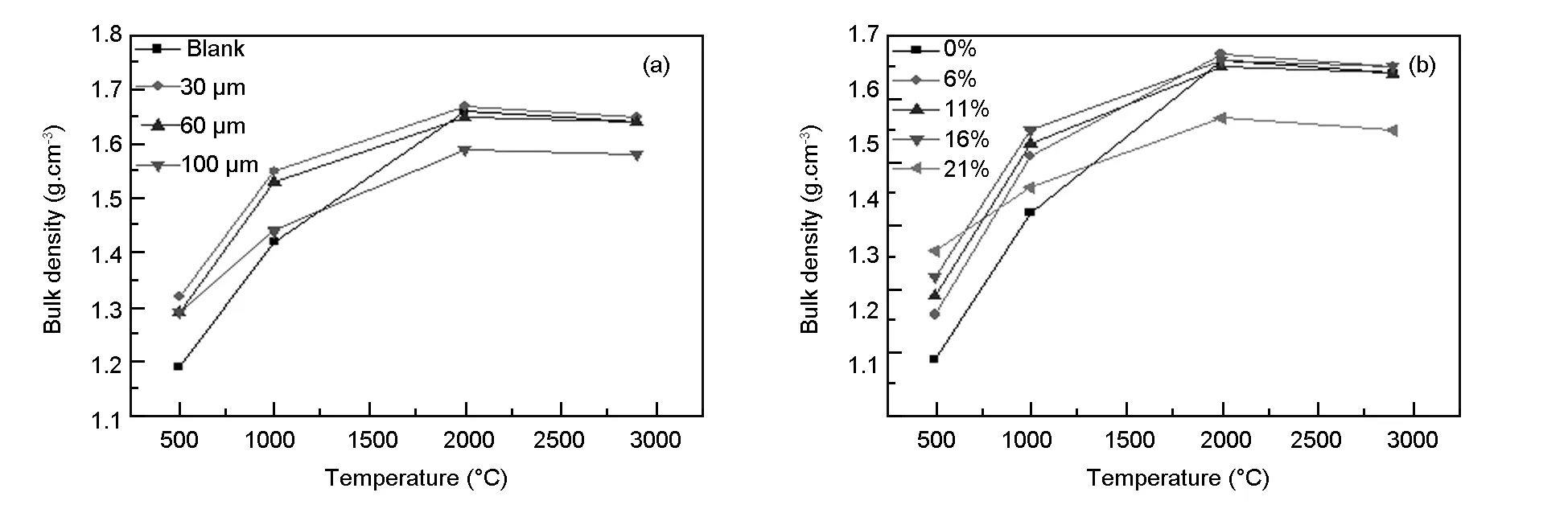

图5(a, b)分别为掺杂不同粒径和不同含量鳞片石墨单向C/C复合材料体积密度随热处理温度的变化。由图5可知,未掺杂复合材料热压样品体积密度约为1.2 g/cm3,热压样品经过热处理,其体积密度不断增加,2 900 ℃热处理后,复合材料体积密度增至1.64 g/cm3,这与纤维和沥青黏结剂的高温收缩有关[18]。掺杂11 vol.%粒径约为60 μm的鳞片石墨,明显提高了复合材料热压样品的体积密度,达到了1.3 g/cm3,但最终所制材料的体积密度没有明显提高。这是因为复合材料在热压成型过程中,鳞片石墨细粉有效填充了部分空隙和孔洞,使复合材料热压样品的密度有所提高;纤维和沥青组分在炭化和石墨化过程发生脱氢缩聚反应以及非碳原子的脱出,导致复合材料失重并发生体积收缩,因此体积密度会增加,但是长纤维与沥青炭的体积收缩率及收缩方向不一致,特别是鳞片石墨在复合材料中不收缩,其粒度大小、添加量及分散状态都会不同程度影响/抑制复合材料的收缩程度。因此,随着鳞片石墨掺杂量的提高,复合材料体积密度增长速度不断降低;鳞片石墨粒径越大,复合材料经石墨化处理后密度越低。

图 5 掺杂(a)不同粒径及(b)不同含量鳞片石墨单向C/C复合材料体积密度随热处理温度的变化Fig. 5 Bulk density of unidirectional C/C composites (a) graphite with different median diameters and (b) various contents of natural flake graphite.

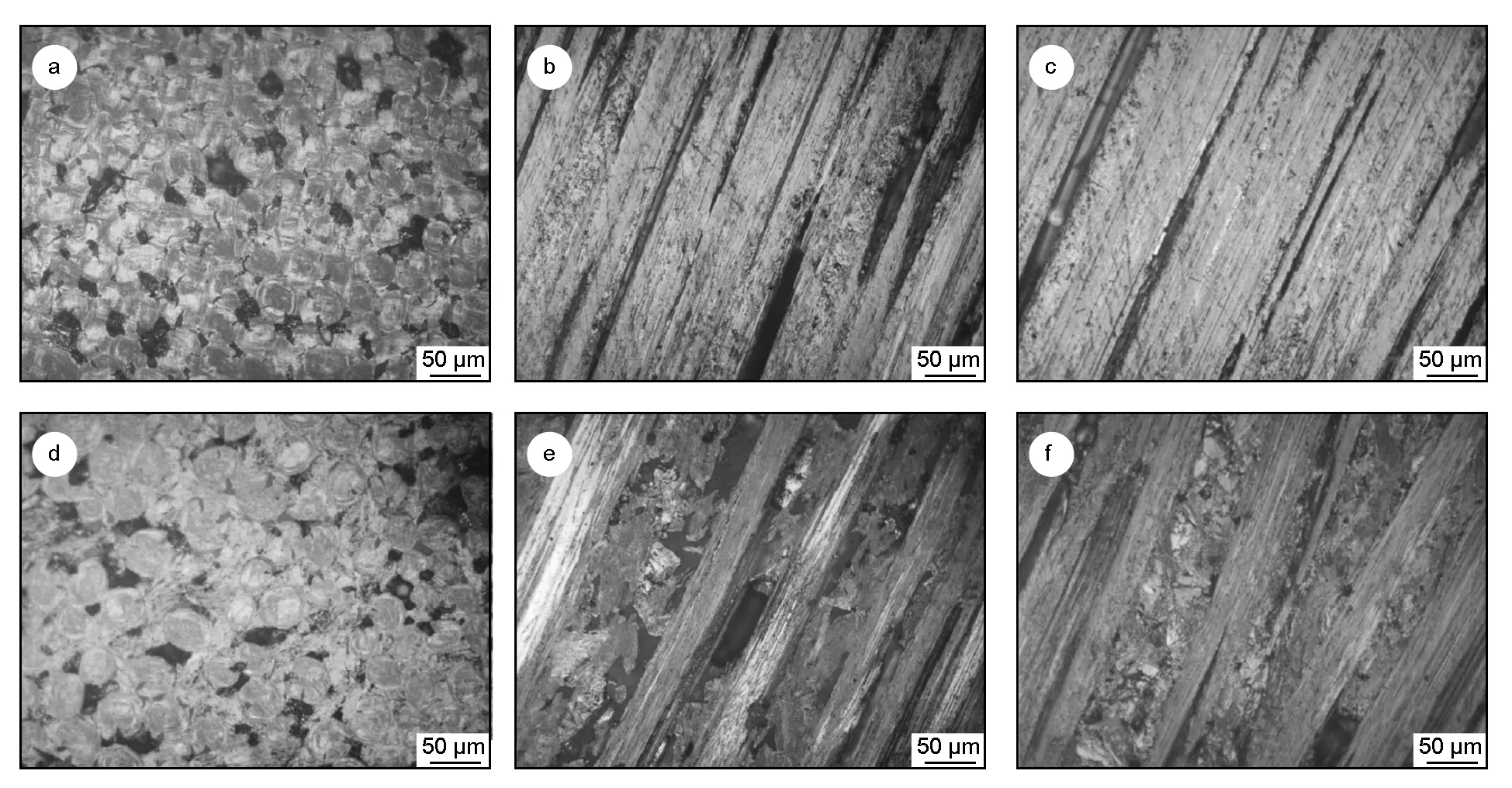

图6为未掺杂及掺杂11 vol.%粒径约为60 μm鳞片石墨所制单向C/C复合材料2 900 ℃石墨化处理后块体X(a, d)、Y(b, e)及Z面(c, f)的典型PLM照片。从图6(a, d)中可以观察到复合材料结构较为致密,炭纤维截面整齐排列,分布较为均匀,纤维和沥青均表现出光学各向异性。一些细小的孔洞分布在复合材料中,这是因为在热压制备复合材料过程中,一部分空穴并未被沥青炭完全填充,同时与炭纤维以及沥青炭在石墨化过程中收缩开裂有关;由图6(b, c, e, f)可以看到复合材料Y面及Z面表现出类似的形貌结构。炭纤维沿其长度方向单向平行排列比较规整,分布很均匀,显示出较好的取向,纤维没有出现断裂的情况;与未掺杂复合材料相比,复合材料掺杂一定量鳞片石墨后,如图6(e, f),炭纤维原有取向排布受夹杂或分布的鳞片石墨干扰,部分区域结构发生明显紊乱,这将导致复合材料三维方向导热性能发生变化。

图 6 (a-c)未掺杂及(d-f) 掺杂11vol.%粒径约为60 μm鳞片石墨单向C/C复合材料X面、Y面和Z面的偏光照片Fig. 6 Typical PLM micrographs of the unidirectional C/C composites (a-c) before and (d-f) after doped by 11 vol.% natural flake graphite with a median diameter of 60 μm in X, Y and Z planes.

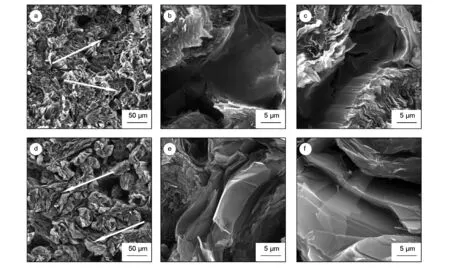

图7(a-c)为单向C/C复合材料未掺杂石墨化块体样品X面的典型SEM照片。从放大图片中可以清楚看到纤维的径向截面织构,纤维与纤维之间存在着界面和孔隙,沥青炭填充其中,经高温石墨化处理后,部分沥青炭结构类似树脂炭,其碳层片取向性并不好(箭头所指部位),不能在复合材料中提供较好的导热通道。当复合材料中掺杂一定量的鳞片石墨后,如图7(d-f)所示,复合材料X面上炭纤维周围的碳层取向明显提高,这可能与一部分鳞片石墨颗粒受压力作用直接择优取向有关,还可能与使用的黏结剂中间相沥青有关,中间相平面液晶分子涂覆或铺展于鳞片石墨表面[19-21],在热压力作用下发生取向。这部分取向的鳞片石墨有利于复合材料垂直纤维长度方向的热量传输。

图 7 11 vol.%粒径约为60 μm鳞片石墨掺杂(a-c) 前与(d-f)后单向C/C复合材料X面的SEM照片Fig. 7 Typical SEM micrograph of the unidirectional C/C composites (a-c) before and (d-f) after doped by 11 vol.% natural flake graphite with a median diameter of 60 μm in X planes.

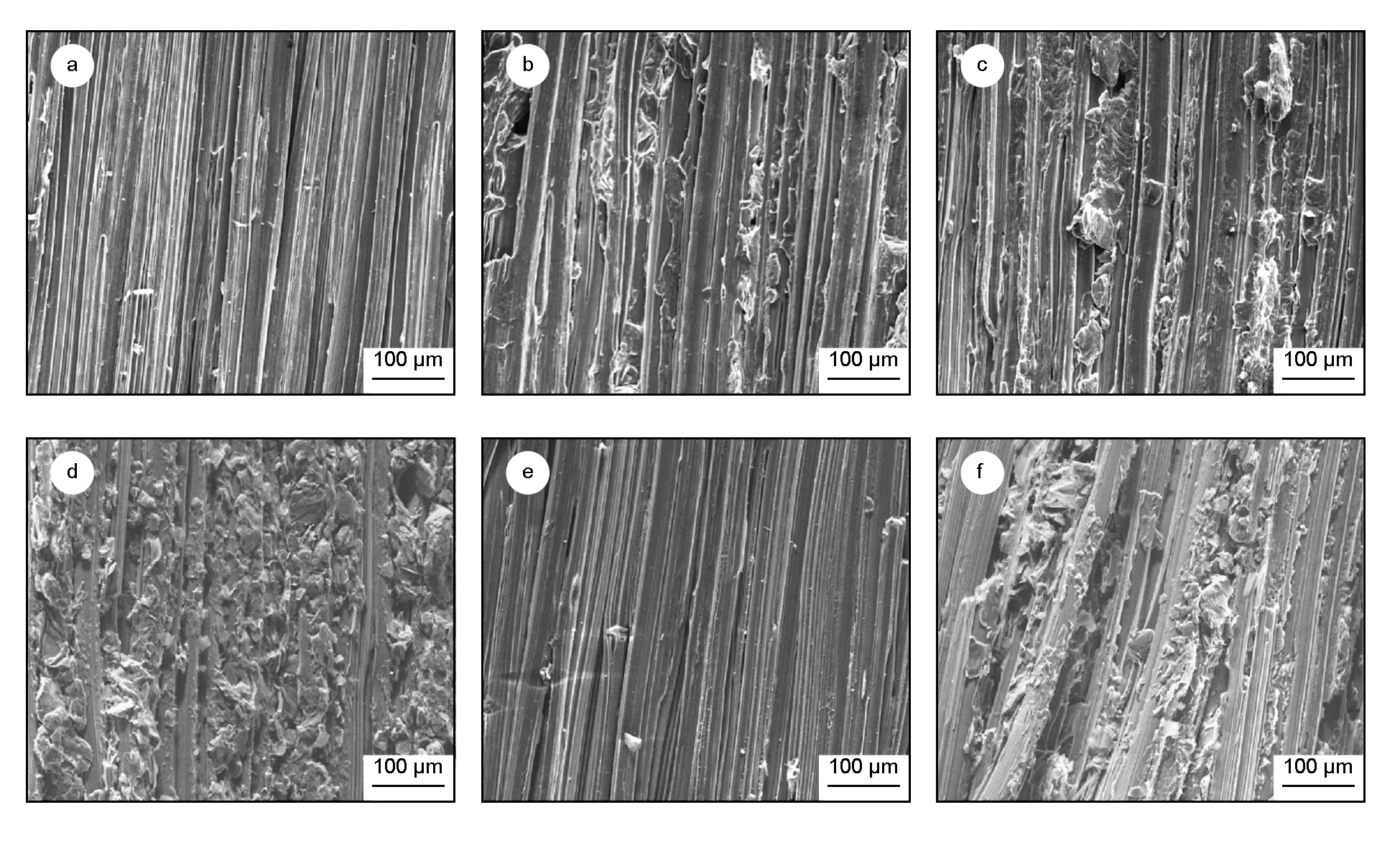

图8(a-f)分别为掺杂不同体积分数鳞片石墨所制单向C/C复合材料Y面(a-d)及Z面(e, f)的典型SEM照片,炭纤维沿长度方向有序排列和堆积,纤维丝束间夹杂着鳞片石墨颗粒,纤维没有出现断裂的情况,而未掺杂样品内部纤维的取向程度更高,纤维表面更加平整,且复合材料Y面及Z面形貌大体相近,这与图6所观察到的结果一致。由图8(a-d)可观察到,随着复合材料中鳞片石墨体积分数的增加,鳞片石墨在复合材料中的分布更加均匀和密集。掺杂鳞片石墨无疑会对复合材料垂直于纤维长度方向的热传导起到很好的搭桥效果。

图9(a)为掺杂11 vol.%不同中位粒径(30、 60、 100 μm)的鳞片石墨所制单向C/C复合材料经2 900 ℃石墨化处理后不同方向上的室温热扩散系数随鳞片石墨粒径的变化。对于未掺杂单向C/C复合材料,实验测得其垂直X面、Y面和Z面方向上的室温热扩散系数分别为650.5、20.7、22.4 mm2/s,其实测比热容为0.75 J/(g·K),则其不同方向室温热导率分别为800.1、25.4、27.6 W/(m·K)。复合材料不同方向室温热扩散系数和热导率差异较大,沿纤维长度方向测得的数值远远高于垂直于纤维长度方向,具有显著的各项异性导热性能,与国内外研究结果一致。由图9(a)可知,掺杂复合材料垂直X面方向室温热扩散系数随着鳞片石墨粒径的逐渐增加,呈现不断下降的趋势,而垂直Y面及Z面方向,复合材料室温热扩散系数随着鳞片石墨粒径的增加而逐渐上升,当添加的鳞片石墨粒径为100 μm时,复合材料垂直X面方向热扩散系数下降至482.1 mm2/s,较未掺杂样品下降了26%,复合材料垂直Y面和Z面方向的热扩散系数分别提高到52.0 mm2/s、49.5 mm2/s,分别提升了151%、121%。

图9(b)为单向C/C复合材料中掺杂粒径为60 μm不同体积分数鳞片石墨不同方向的室温热扩散系数。复合材料垂直X面方向的室温热扩散系数随鳞片石墨体积分数的增加而减小,而垂直Y面和Z面方向的室温热扩散系数随鳞片石墨体积分数的增加呈现上升的趋势。当添加的体积分数为16%时,复合材料垂直X面方向的热扩散系数为510.9 mm2/s,较未掺杂样品降低了21%,而复合材料垂直Y面和Z面方向的热扩散系数分别提高到41.1、48.9 mm2/s,较未掺杂样品分别增加了98%和118%,该样品实测比热容为0.77 J/(g·K) (鳞片石墨添加量对复合材料比热容影响不大),不同方向热导率分别为649.1、52.2和62.1 W/(m·K)。但是随着鳞片石墨添加量继续提高,复合材料垂直Y面和Z面方向热扩散系数反而下降,这与复合材料体积密度较低有关,可能是过多的鳞片石墨抑制了样品的高温收缩以及产生了较多的堆积孔隙。上述结果表明,单向C/C复合材料中掺杂一定量的鳞片石墨后,其垂直于纤维长度方向上的导热性能显著提高,但沿纤维长度方面的导热性能则下降。

图 8 不同体积分数鳞片石墨掺杂单向C/C复合材料(a-0%、a-6%、b-11%、d-21%) Y面及(e-0%、f-11%) Z面的SEM照片Fig. 8 Typical SEM micrographs of the (a-0%、b-6%、c-11%、d-21%) Y planes and (e-0%、f-11%) Z planes of the unidirectional C/C composites.

炭(石墨)材料高的导热性能主要源于碳原子间牢固的结合和高度有序的石墨晶格排列,依靠量子化的弹性晶格的非简谐振动(即声子的相互作用)传递热量,由声子在两次碰撞之间的平均距离即声子的平均自由程L的大小决定。石墨微晶排列的规整程度和发育程度越好,平均微晶尺寸越大,声子的平均自由程就越大,相应材料的导热性能越好[22]。

未掺杂单向C/C复合材料中沥青炭受热压力作用垂直X面方向的取向较Z面方向好(如图7(a)和图10(a)所示),垂直Z面方向有序桥接炭不连续,而且中间相沥青基炭纤维径向导热非常有限,因此复合材料垂直Z面方向的导热性能较低;对于掺杂后的单向C/C复合材料,鳞片石墨细粉分散在沥青原料中随受热熔融沥青流动并最终夹杂分布于纤维丝束间,如图10(b)所示,在复合材料中较容易形成炭纤维-沥青炭-鳞片石墨-沥青炭-炭纤维的相互搭接结构,可以增大垂直Y面和Z面方向的热流通道(取向碳层增多的结果),因此提高了复合材料沿此方向的导热性能,一部分热流向Y面和Z面方向的同时必然导致沿X面方向热流的降低,即沿纤维长度方向热扩散系数下降,这是高取向石墨材料各向异性导热的结果。

图 10 鳞片石墨掺杂(a)前(b)后单向C/C复合材料的结构示意图Fig. 10 Schematic structure of the unidirectional C/C composite (a)before and (b) after addition of natural flake graphite.

图11所示为炭纤维及沥青黏结剂用量相同情况下,鳞片石墨掺杂对单向C/C复合材料不同方向导电性能的影响。从图中可以看出,未掺杂鳞片石墨复合材料垂直X面和Y面方向的室温电阻率分别为1.8和15.8 μΩ·m;当复合材料中掺杂体积分数为11%的鳞片石墨后,其相应电阻率分别为3.1和14.7 μΩ·m,由此可知,掺杂鳞片石墨一定程度上提高了单向C/C复合材料垂直纤维长度方向的导电性,但是沿长度方向的导电性能则有所降低。这一结果与复合材料不同方向导热性能所表现的变化趋势一致。单向C/C复合材料中掺杂一定量的鳞片石墨后微观结构发生明显变化,其力学性能可能因此也有所变化。图12为2 900 ℃高温石墨化处理后复合材料沿Z面方向(即垂直于纤维长度方向)抗弯强度随鳞片石墨添加量的变化。经实验测试发现,未掺杂复合材料抗弯强度约为72.9 MPa,添加体积分数为6%的鳞片石墨后,复合材料的抗弯强度明显改善,达到了94.0 MPa,提高了29%,但是当鳞片石墨添加量继续增加时,复合材料的抗弯强度有所下降,但高于未掺杂样品。一定量鳞片石墨的加入,有效提高了单向C/C复合材料Z面方向的抗弯性能,这可能与其在复合材料中提供较多的界面和晶界以承载应力有关。

4 结论

以实验室自制的中间相沥青基炭纤维为导热相,中间相沥青为黏结剂,通过热压成型工艺再高温热处理可以制备导热性能高度各向异性的单向高导热C/C复合材料,其沿纤维长度方向的室温热扩散系数和热导率分别高达650.5 mm2/s和800.1 W/(m·K),而垂直纤维长度方向的室温热扩散系数仅为20.7和22.4 mm2/s,相应的室温热导率分别为25.4、27.6 W/(m·K)。在单向C/C复合材料中掺杂16 vol.%粒径约为60 μm的天然鳞片石墨后,复合材料垂直纤维长度方向的室温热扩散系数明显提高,达到41.1和48.9 mm2/s,分别提升了100%和118%,但沿纤维长度方向的导热性能则显著下降。随着鳞片石墨掺杂体积分数及其粒径的增加,复合材料垂直纤维长度方向的室温热扩散系数和热导率明显提高。鳞片石墨的添加显著增强了单向C/C复合材料垂直纤维长度方向的导电性能和抗弯性能,但对复合材料的体积密度影响较小。

[1] 易 静, 袁观明, 李轩科, 等.大直径沥青基炭纤维/ABS树脂高导热复合材料的制备与表征[J].新型炭材料, 2014, 30(1): 63-70. (YI Jing, YUAN Guan-ming, LI Xuan-Ke, et al. Preparation and characterization of large diameter pitch based carbon fiber/ABS resin composites with high thermal conductivities[J]. New Carbon Materials, 2014, 30(1): 63-70.)

[2] Lu S L, Rand B. Large diameter carbon filaments from mesophase pitch for thermal management applications[J]. New Carbon Materials, 2000, 15(1): 1-5.

[3] Li T Q, Xu Z H, Hu Z J, et al. Application of a high thermal conductivity C/C composite in a heat-redistribution thermal protection system[J]. Carbon, 2010, 48(3): 924-925.

[4] Hino T, Akiba M. Japanese developments of fusion reactor plasma facing components[J]. Fusion Engineering & Design, 2000, 49(2): 97-105.

[5] Manocha L M, Warrier A, Manocha S, et al. Thermophysical properties of densified pitch based carbon/carbon materials-II. Bidirectional composites[J].Carbon, 2006, 44(3): 488-495.

[6] Gao X Q, Guo Q G, Liu L, et al. The study progress on carbon materials with high thermal conductivity[J]. Journal of Functional Materials, 2006, 37(2): 173-177.

[7] Yuan G M, Li X K, Dong Z J, et al. Preparation and characterization of highly oriented ribbon shape pitch-based carbon fibers[J]. Journal of Inorganic Materials, 2011, 26(10): 1026-1030.

[8] Adams P M, Katzman H A, Rellick G S, et al. Characterization of high thermal conductivity carbon fibers and a self-reinforced graphite panel[J]. Carbon, 1998, 36(3): 233-245.

[9] Nysten B, Issi J P, Barton R D, et al. Determination of lattice defects in carbon fibers by means of thermal-conductivity measurements[J].Physical Review B Condensed Matter, 1991, 44(5): 2142-2148.

[10] Heremans J, Beetz C P. Thermal conductivity and thermopower of vapor-grown graphite fibers[J]. Physical Review B Condensed Matter, 1985, 32(4): 1981-1988.

[11] Inagaki M, Endo M, Oberlin A, et al. Structure of a mesophase pitch-based carbon fiber[J]. Tanso, 1979, 1979(99): 130-137.

[12] Blanco C, Appleyard S P, Rand B. Study of carbon fibers and carbon carbon composites by scanning thermal microscopy[J]. Journal of Microscopy, 2002, 205(1): 21-32.

[13] Feng W, Qin M M, Lv P, et al. A three-dimensional nanostructure of graphite intercalated by carbon nanotubes with high cross-plane thermal conductivity and bending strength[J]. Carbon, 2014, 77: 1054-1064.

[14] 郭全贵, 刘 朗, 翟更太, 等. 高导热材料的发展现状及其应用[C].中国科学院能源化工新材料学术研讨会. 2004,35-42. (Guo Q G, Liu L, Zhai G T, et al. Development and application of high thermal conductive materials[C]. The academic seminar on new energy-chemicalmaterials, 2004: 35-42.)

[15] Ma Z K, Liu L, Lian F, et al. Three-dimensional thermal conductive behavior of graphite materials sintered from ribbon mesophase pitch-based fibers[J].Materials Letters, 2012, 66(1): 99-101.

[16] Yuan G M, Li X K, Dong Z J, et al. Pitch-based ribbon-shaped carbon-fiber-reinforced one-dimensional carbon/carbon composites with ultrahigh thermal conductivity[J]. Carbon, 2014, 68(3): 413-425.

[17] Lin J F, Yuan G M, Li X K, et al. Preparation of 1D C/C composites with high thermal conductivity[J]. Journal of Materials Science, 2013, 30(1): 63-70.

[18] Yuan G M, Li X K, Yi J, et al. Mesophase pitch-based graphite fiber-reinforced acrylonitrile butadiene styrene resin composites with high thermal conductivity[J]. Carbon, 2015, 95:1007-1019.

[91] Mochida I, Yoon S-H, Takano N, et al. Microstructure of mesophase pitch-based carbon fiber and its control[J]. Carbon, 1996, 34(8): 941-956.

[20] Lu S L, Blanco C, Rand B, et al. Large diameter carbon fibers from mesophase pitch[J]. Carbon, 2002, 40(12): 2109-2116.

[21] Hamada T, Furuyama M, Sajiki Y, et al. Preferred orientation of pitch precursor fibers[J]. Journal of Materials Research, 1990, 5(6): 1271-1280.

[22] He F, Yang Y G. Super thermal conductivity mesophase pitch-based carbon fibers[J]. Hi-Tech Fiber & Application, 2003, 28(5): 28-31.