小汪沟铁矿采空区冒落进程控制及监测技术研究

2018-05-02任凤玉张东杰

刘 娜 任凤玉 张东杰

(东北大学资源与土木工程学院,辽宁 沈阳 110819)

小汪沟铁矿深部采区应用无底柱分段崩落法开采,分段高度15 m,进路间距18 m,首采分段位于+60 m水平,该分段自2011年3月开始回采,到目前为止,已经回采至0 m分段水平。随着开采的进行,在井下形成了大规模连续的采空区,而现今正在使用的地面运输矿岩的道路与露天炸药暂存库均位于采空区之上,深受空区顶板冒落的威胁[1-3]。目前在所形成的塌陷坑周围(近道路一侧)已经可以观测到明显的断裂线,见图1所示。

为保障道路使用安全,矿山决定向塌陷坑充填废石,借助充填料的侧向压力来限制塌陷坑的进一步扩张[4-5],从而保护道路不受破坏。本研究采用数值模拟手段预测了深部采空区上覆岩体冒透地表并出现塌陷坑的时间,同时进一步模拟分析了向塌陷坑充填散体对边壁岩体稳定性的影响;随后,结合现场实际钻孔监测对井下空区上覆岩体的冒落迹象进行实时监测观察,以此来准确掌握采空区冒透地表形成塌陷坑的时间,为运矿道路的安全使用提供依据。矿山道路与塌陷坑相对位置及监测孔位置见图2所示。

图1 运矿道路一侧断裂线发育情况Fig.1 Development situation of the fracture lineon one side of ore-transported road

图2 矿山道路与地表塌陷坑位置Fig.2 Location of mine road and surface collapse pit

1 地表塌陷的数值模拟分析

1.1 模型的建立

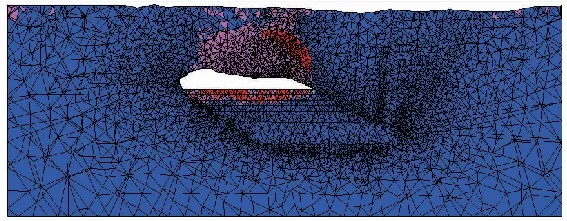

在现有数值模拟软件中,FLAC3D软件作为近年来兴起并发展起来的有限差分计算软件,其基本原理虽类同于离散单元法,但却能像有限元那样,适用于多种材料模式与边界条件的非规则区域的连续介质问题求解[6]。结合小汪沟开采实际情况建立的FLAC3D模型见图3所示。

图3 矿山FLAC3D模型Fig.3 FLAC3D model of mine

数值模拟的可靠性在一定程度上取决于所建立的计算模型是否合理,因此需要选择适当的计算剖面及计算范围,确定计算模型的约束条件及应力边界条件,选取适当的开挖步数,并对计算模型进行离散化处理。本方案设计模型尺寸为1 500 m×1 500 m×600 m,模型坐标原点为0 m水平面的塌陷坑中心处,为便于计算,模拟开挖过程在实际开采计划的基础上做了一定程度的简化,但回采顺序与实际采矿一致,自上而下将矿体分成若干分段进行回采,分段高度为15 m。模型计算所用岩体力学参数见表1。

表1 岩体力学参数Table 1 Mechanical parameter

1.2 采空区塌陷时间预测

当+30 m分段回采结束后,随着后续开采的进行,模拟其开挖后的塑性区见图4,塑性区显示在采空区上部裂纹已经扩展至地表,此时地表相关区域应该会出现塌陷坑。

图4 +30 m分段开挖后的塑性区Fig.4 Plastic zone of +30 m section after excavation

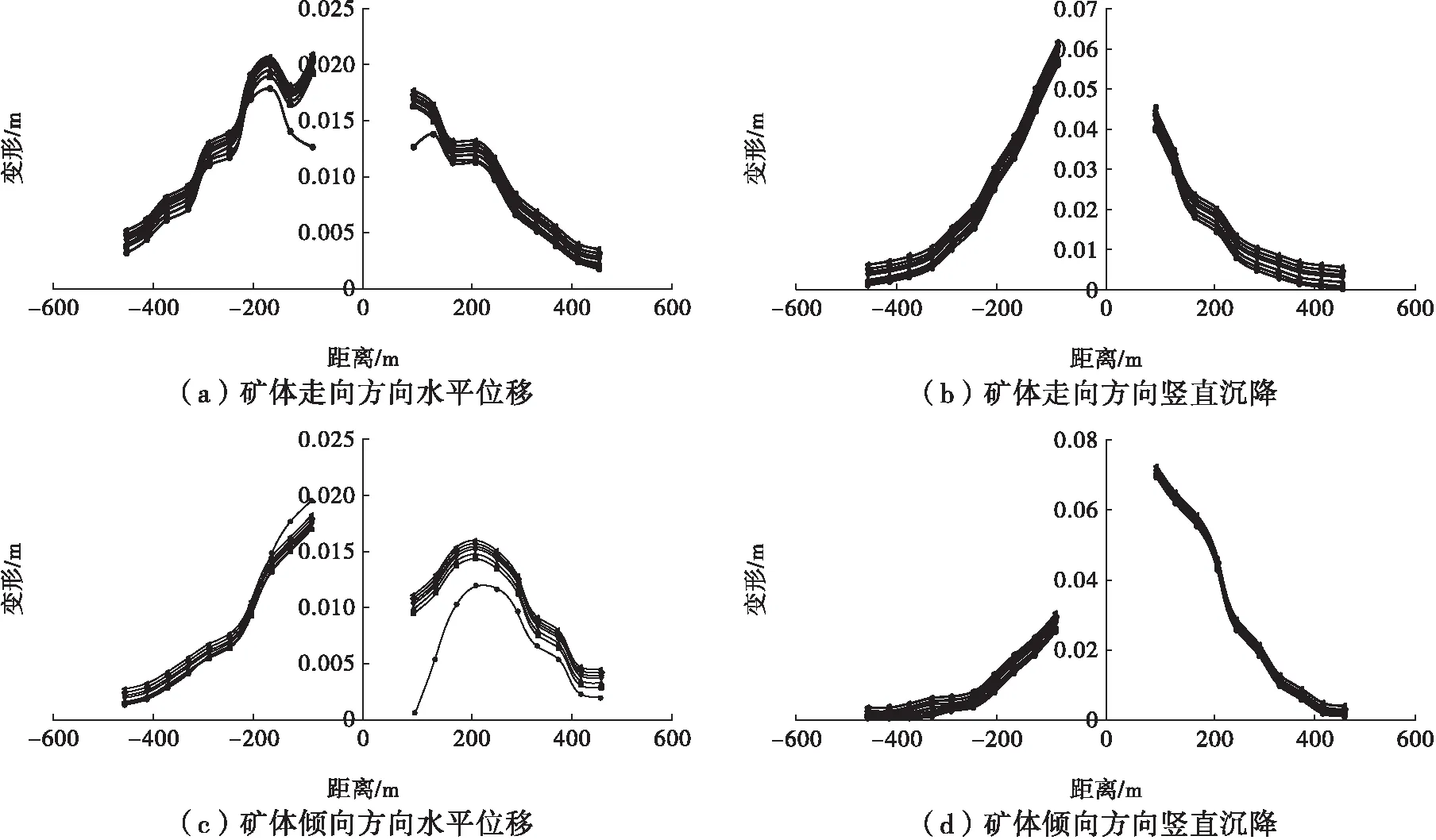

1.3 塌陷坑被散体充填后地表变形情况

随着地表塌陷坑的形成,向塌陷坑内充填废石,用以支撑边壁岩体、防止塌陷坑进一步扩张,在此基础上对模型进行回采模拟分析。在模型中,距离塌陷坑每隔40 m设定1个变形监测点,分别沿走向与倾向方向记录地表的水平与竖直变形,如图5所示。

模拟结果表明,当地表出现塌陷坑时,说明已经发生了比较严重的变形,表现为水平方向向塌陷坑处收缩(最大变形20 mm)以及塌陷坑周边的地表沉降(最大变形73 mm)。在矿体走向方向(模型X方向)与倾向方向(模型Y方向)上,竖直方向变形均大于水平方向变形,即变形以沉陷为主导。此外,在塌陷坑的4个监测方向上,变形量也有一定区别,导致这种情况的主要原因在于深部采空区形态不规则,这对上覆岩体的冒落有比较明显的影响。由于塌陷坑内废石充填散体的挤压作用,随着矿体开采延深,地表没有发生明显的变形增大趋势。

1.4 塌陷坑未被充填时地表变形情况

当地表塌陷坑形成后,且未被废石散体充填时,地表变形情况见图6。

模拟结果表明,没有充填体支撑围岩将导致塌陷坑周边围岩的变形随着矿体向下开采而不断变大,增大塌陷坑继续扩张的可能性。特别需要注意,靠近矿体上盘侧的塌陷区域会随着采深的增加而增大;随着开采的进行,上盘侧采空区逐渐扩大,致使上覆岩体承受较大的采动压力,达到一定程度后随即发生冒落,使塌陷坑范围进一步扩大。

图5 塌陷坑被废石散体充填后地表变形情况Fig.5 Surface deformation of collapse pit filled with waste rocks 注:由下往上开采中段分别为+45 m、+30 m、0 m、-30 m、-60 m、-90 m、-120 m

图6 塌陷坑未被散体充填时地表变形情况Fig.6 Surface deformation of collapse pit without filling the waste rock 注:由下往上开采中段分别为+45 m、+30 m、0 m、-30 m、-60 m、-90 m、-120 m

分析结果表明,由地表向塌陷坑充填的废石散体会起到很好的支撑作用,可有效地控制塌陷坑周围岩体破坏范围的扩大以及塌陷坑的进一步发展。同时,地表塌陷坑周边围岩的变形以竖直沉降变形为主,向塌陷坑的水平方向收缩变形为次。如果不对地表塌陷坑进行废石充填,矿体上盘围岩的变形会随着开采的延深而变形加剧,导致塌陷坑进一步扩大。

2 采空区冒落监测

为监测采空区冒落进程,前期共布置2个监测钻孔,分别为1#监测孔与2#监测孔,实际监测深度均为120 m。其中1#监测孔在距地表12.3 m处堵塞,已经无法监测使用。因此,本次研究主要应用2#监测孔,2#监测孔位置见图2。2#监测孔具体的监测变化情况见表2所示。

表2 不同时期2#监测孔监测变化情况Table 2 Monitoring changes of 2# monitoring hole in different periods

经了解,2015-09-10 21:00时左右采空区发生了通达地表的大冒落,地表出现了较大范围的塌陷坑,见图7所示。通过现场实测,形成的地表塌陷坑长约110 m,宽约55 m,深约30 m。此次大冒落,在0 m水平井下浅采工作人员听到较大冒落声响,并有少量灰尘从采场内透出。2015-09-11上午通过2#监测孔进行监测,发现孔深未发生变化,但孔底空区高度由原来的16 m减小到4 m,表明监测孔所在位置的采空区上覆岩体并未发生冒落,主要是来自其他部位的冒落散体将下部的采空区进行了充填[7-9],充填高度达12 m。

图7 地表塌陷坑形态Fig.7 Shape of the collapse pit

3 地表塌陷控制技术

鉴于空区冒落威胁的紧迫性,于2015-09-21下午开始对地表塌陷坑进行充填,充填过程中废石向空区内流动的迹象明显,见图8所示。

由于2处塌陷坑充填点所在位置并不安全,应将充填位置调整至岩性较好,且空区对地表影响较小的区域,倾倒时边缘处理成斜面或利用散体流冲击成斜面,保证充填车辆远离空区边缘,最大限度确保充填作业的安全。截止2015-09-23下午,向塌陷坑共回填约1.5万m3废石。

图8 塌陷坑充填现状图Fig.8 Present situation of filling the collapse pit

通过对不同时期计算所得的散体下移量进行分析,发现当塌陷坑冒透地表后,并对塌陷坑进行充填至散体不再下移时,在此期间通过监测孔测得的采空区内渣堆下移量最小为2.86 m,而采空区未冒透地表及冒透地表后未进行充填时的渣堆下移量均大于此数值,说明向塌陷坑内充填散体可有效减缓空区内渣堆的下移速度,缩小采空区的空间暴露面积,进而控制空区顶板的冒落进程。

据此分析确定,地表运输矿岩的道路能否有效得到保护取决于向塌陷坑内充填散体的速度,随着空区内散体的下移,同步快速充填地表塌陷坑,保障充填散体堆始终高于地表,使采空区内散体渣堆与覆岩无法形成大的空隙,利用散体的侧向压力对靠近道路一侧的边壁岩体形成支撑作用,控制裂纹向道路方向发展,进而解除道路面临的陷落危害。

4 结 论

(1)通过数值建模,模拟了矿山当前情况下地表塌陷坑形成的原因及过程。结果表明,随着深部采矿的进行,当+30 m分段开采结束后,采空区上覆岩体的裂纹将扩展至地表,此时在地表的相关区域可能会形成塌陷坑,该依据为后续运矿道路安全行车提供了保障。

(2)数值模拟结果表明,向地表塌陷坑充填的废石散体会起到很好的支撑作用,可有效地控制塌陷坑周围岩体破坏范围的扩大以及塌陷坑的进一步发展。同时,地表塌陷坑周边围岩的变形以竖直沉降变形为主,向塌陷坑的水平方向收缩变形其次。

(3)地表运输矿岩的道路能否有效得到保护取决于向塌陷坑内充填散体的速度,确保充填散体堆始终高于地表,使采空区内散体渣堆与覆岩无法形成大的空隙,借此控制裂纹向道路方向发展,进而解除道路面临的陷落危害。

[1] 李 楠, 常 帅, 任凤玉.小汪沟铁矿露天转地下分区高效开采技术[J].金属矿山,2014(5):21-23.

Li Nan,Chang Shuai,Ren Fengyu.High efficient divisional mining technology during transition from open-pit to underground mining in Xianwanggou Iron Mine[J].Metal Mine,2014(5):21-23.

[2] 李 楠, 常 帅,任凤玉.崩落法纵向分区开采冒落危害防治技术[J].金属矿山,2016(9):62-65.

Li Nan,Chang Shuai,Ren Fengyu.Technology of controlling roof falling hazard about syncheonous caving in upper and lower mining areas[J].Metal Mine,2016(9):62-65.

[3] 刘 辉,何春桂,邓喀中,等.开采引起地表塌陷型裂缝的形成机理分析[J].采矿与安全工程学报,2013,30(3):380-384.

Liu Hui,He Chungui,Deng Kazhong,et al.Analysis of forming mechanism of collapsing ground fissure caused by mining[J].Journal of Mining & Safety Engineering,2013,30(3):380-384.

[4] 任凤玉,张东杰,李海英,等.露天地下协同采矿充填方法[J].金属矿山,2015(3):28-31.

Ren Fengyu,Zhang Dongjie,Li Haiying,et al.An approach of open-pit and underground cooperative mining and filling[J].Metal Mine,2015(3):28-31.

[5] 张友志,吴爱祥,王洪江,等.地表塌陷区膏体回填控制颗粒流数值模拟[J].金属矿山,2014(7):22-26.

Zhang Youzhi,Wu Aixiang,Wang Hongjiang,et al.Numerical simulation of paste backfill control on surface subsidence by particle flow[J].Metal Mine,2014(7):22-26.

[6] 韩万东,谷明宇,杨晓云,等.FLAC3D数值模拟的边坡稳定性[J].辽宁工程技术大学学报:自然科学版,2013,32(9):1204-1208.

Han Wandong,Gu Mingyu,Yang Xiaoyun,et al.Slope stability based on FLAC3Dnumerical simulation[J].Journal of Liaoning Technical University:Natural Science,2013,32(9):1204-1208.

[7] 李华奇,刘鹏程.采空区冒落带高度影响因素及分布规律分析[J].煤炭技术,2011,30(8):117-119.

Li Huaqi,Liu Pengcheng.Analysis of influencing factors and distribution regularities of caving zone heights[J].Coal Technology,2011,30(8):117-119.

[8] 李现区.团城铁矿采空区冒落规律辨识及冒落危害防范[J].采矿技术,2010,10(4):68-69.

Li Xianqu.Caving rule identification and risk prevetion of the mined-out area in Tuancheng Iron Mine[J].Mining Technology,2010,10(4):68-69.

[9] 李宏伟,万海涛,方 勇,等.数值模拟采空区冒落拱技术与研究[J].现代矿业,2010,26(1):68-72.

Li Hongwei,Wan Haitao,Fang Yong et al.Numerical Simulation Goaf Caving Arch Technology and Research[J].Modern Mining,2010,489(1):68-72.