镁铝铬复合尖晶石砖挂渣性研究

2018-05-02黄育飞王战民吴秀珍韦红波

黄育飞, 王战民, 吴秀珍, 王 波, 韦红波

(1.河池学院 物理与机电工程学院, 广西 宜州 546300; 2.中钢集团洛阳耐火材料研究院有限公司,先进耐火材料国家重点试验室, 河南 洛阳 471039; 3.柳州共和耐火材料有限公司, 广西 柳州 545000)

0 引言

锌浸出渣挥发窑反应带的维修周期影响着挥发窑的正常作业,延长反应带内衬的使用周期,降低运营维修成本一直是各冶炼厂关注的课题[1-4]。广西南方冶炼厂挥发窑工段窑体反应带内衬存在磨损快、挂渣不稳定、维修频率高等问题。在对该厂浸出渣料物性深入了解的基础上,本文对挥发窑窑体反应带用耐火砖的挂渣性及渣型进行研究,以期能够实现更好的窑体挂渣。

1 试验

1.1 原料

试验所选用的原料:河池南方有色冶炼厂采集的混有煤粉的锌浸出渣入窑料,挥发窑出窑渣,325目刚玉粉,SiO2微粉及挥发窑用耐火内衬镁铝铬复合尖晶石砖与砖碎粉。

浸出渣的主要成分:Zn≤20%、Fe 20%~26%、SiO28%~12%、Pb<5%、S 4%~5%、Ca+Mg<4%、其它金属物质,含水≤23%。

1.2 试验内容

图1 挂渣模型

对镁铝铬复合尖晶石砖进行了原浸出渣入窑料与出窑渣的静态坩埚抗渣试验。并通过烘烧试验,研究浸出渣与高铁出窑渣不同配比混合物的高温熔融流动性、粘滞性与渣型。根据烘烧试验结果,对浸出渣成分进行调整,探索流动性、粘滞性、渣型等综合性能较好的入窑物料组成,并对镁铝铬复合尖晶石砖进行挂渣试验研究。

挂渣试验模型如图1所示,先在陶瓷底座中合上空心纸筒,在纸筒底部加入适量调配好的入窑料,然后放入切割好的试样砖,再在砖样周围与上部填满入窑料并压实。将试验模型放入电炉中烘烧至1 250 ℃,保温24 h,烘烧结束后进行分析研究。

2 结果分析

2.1 静态坩埚抗渣试验

镁铝铬复合尖晶石砖静态坩埚抗渣性试验结果如图2所示。

静态坩埚法试验温度为1 400 ℃,从图2可以看出,出窑渣对镁铝铬尖晶石砖有较大的侵蚀,侵蚀均匀推进,将镁砂颗粒逐渐包裹、侵透。而装有入窑料的试样侵蚀较小,入窑料已基本消失,可能是入窑料加入量不足,冷却后没有在坩埚底部形成大量熔融物,但坩埚内壁及底部已轻微侵蚀,入窑料熔融物已通过砖样颗粒间界面、缝隙、气孔等侵入砖内部。可以看出,在此试验温度下,原浸出渣入窑料及出窑渣均已完全熔化,出窑料对镁铝铬砖有较强的侵蚀能力。

2.2 物料烘烧试验

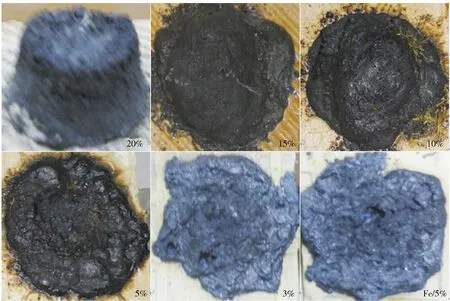

图3为浸出渣与高铁出窑渣不同配比时混合物料1 250 ℃烘烧后的图像。

图2 静态坩埚抗渣性试验结果

图3 浸出渣与高铁出窑渣不同配比混合物料1 250 ℃试验结果

从图3中可以看出,当高铁出窑渣含量大于10%时,料样整体形状保持较好,无明显坍塌,熔融较少,且高铁出窑渣含量为10%及15%时,熔渣内部形成了一定的小孔洞。高铁出窑渣含量为5%时,熔渣内部孔洞变大,物料基本融开,但未形成流淌,物料间粘结性较好。而当高铁出窑渣含量为3%时,物料已完全坍塌,成向外流淌状,孔洞成破裂状。图3右下角为加入了5%纯铁屑未添加高铁出窑渣的料样,其烧后结果与窑渣含量为3%的料样相似。

熔渣与砖接触面增大,挥发窑无法挂渣,且较好的熔渣流动性较易在窑头形成结圈。混合物熔渣成半流动性,且孔洞尺寸较小,分布均匀,则较易形成稳定挂渣,对耐火砖面的侵蚀和渗透也相对困难[5-6]。南方冶炼厂在挂渣作业操作时通常加入约10%的铁屑,但其窑炉挂渣不稳定,甚至不挂渣,而且反应带耐火砖侵蚀剥落严重,经测算其窑渣含铁约50%,出窑渣中常见大块铁渣。在严格控制挂渣作业其他影响因素的情况下,入窑渣料的成分控制尤为重要,因此有必要对入窑渣进行渣型调整研究。

2.3 入窑物料调整成分试验

耐火砖中有许多微小孔隙,这些缝隙为高温熔体的渗入提供了条件,冶炼过程中当窑温达到一定值时,入窑料呈熔体,并与耐火砖面发生反应,通过砖的气孔向砖内渗透,渗入物进入砖内在低温部位固化,产生“机械锚固”作用,因此挂窑皮作业对延长炼锌挥发窑寿命有显著效果。控制好入窑物料的成分,有利于窑皮生成与有效附着。

引入Fe2O3对尖晶石砖可起到强化作用[7]。调整浸出渣Fe含量,物料经烘烧至1 250 ℃后的结果如图4。当浸出渣中配入11%的铁粉时,入窑料出现的液相与粘度综合性能较好。铁含量低,入窑料熔融物粘度低,不易形成挂渣;铁含量高,入窑料熔融物的粘结强度小,形成的窑皮易掉落,也不利于挂渣。

在镁铬质砖中引入一定量的Al可有效抑制砖的挥发,提高镁铬质砖的抗渣性和耐剥落性能[8-9]。加入刚玉氧化铝微粉调整浸出渣中铝含量,物料烘烧至1 250 ℃的结果如图5。

图4 不同Fe含量的入窑物料试验结果

图5 不同Al含量的入窑物料试验结果

从图5可以看到,调整铝含量后物料都存在熔融及不熔融物质,熔融物质具有一定的粘度,坩埚内壁有不同程度的侵蚀现象。其中加入Al2O3微粉比例为4%时,熔融物量较合适,熔融物表观粘度较大,颗粒粘结性较好。

另外,对MgO-Al2O3-SiO2系、Al2O3-CaO-SiO2系及Al2O3-SiO2-FeO系相图综合分析可知,加入一定量的SiO2,能显著降低物相熔点,获得高温熔融流动性与粘度等综合性能较好入窑料,利于镁铝铬复合尖晶石砖的抗腐蚀,同时改善窑炉的挂渣保护。调配加入10%镁铝铬碎粉、11%铁窑渣粉、3%SiO2及4%刚玉Al2O3粉的入窑物料烘烧至1 250 ℃后结果如图6所示。

从图6可看出,烧后物料熔融物量适合,表观粘度较大,粘结性较好,熔融物质结块较多。添加的SiO2不同于入窑料中自带的SiO2,其活性高,分散性好,可在较低温度下与入窑料中的铝、铁、钙、镁等反应形成高粘度硅氧阴离子聚合相,其高铁高密度,可沉降于耐火砖内衬表面,延缓高脉石渣料与粉尘对反应带的冲刷,减缓剥落发生,较早形成对耐火砖衬的挂渣保护。

图6 综合调整组成后的入窑物料试验结果

2.4 挂渣性能试验

研究了不同组成的入窑料(1#添加10%镁铝铬碎粉、11%高铁出窑渣粉、3%SiO2;2#添加10%镁铝铬碎粉、11%高铁出窑渣粉、3%SiO2及4%刚玉粉)对镁铝铬复合尖晶石砖的挂渣性,烘烧温度为1 250 ℃,时长24 h,结果如图7所示。

图7 镁铝铬复合尖晶石砖挂渣试验结果

经长时间烘烧,镁铝铬复合尖晶石无松解,1#和2#砖样表面都持续挂上焦黑色熔渣,渣料表面形成较多液相,但无明显流淌性,渣与砖样块间结合密实,表观粘结强度高,熔融与砖样间界面清晰,无明显侵蚀或渗透,渣层内无明显大孔泡,具有较好的挂渣性。相对于添加了氧化铝微粉的2#样,1#样中气孔更多,附挂渣层更薄。

3 结语

(1)1 400 ℃时镁铝铬复合尖晶石砖对广西河池南方冶炼厂挥发窑入窑料的抗渣侵蚀能力较差,1 250 ℃时抗渣侵蚀性则较好。

(2)挥发窑挂渣作业中加入的铁屑可以用高铁窑渣取代,实现出渣料再利用并降低成本。

(3)在浸出渣中加入少量的活性氧化铝及氧化硅,可提高镁铝铬复合尖晶石砖的挂渣性,促进窑渣与耐火砖的良好附着。在本试验条件下,添加4%氧化铝、3%硅灰粉及11%南方厂高铁出窑渣时,挂渣效果较好。

[参考文献]

[1] 刘智能. 锌浸出渣回转窑挂渣保护的研究[J]. 湖南有色冶金,2002,18(增刊):20-22.

[2] 刘斯嘉,李向民,刘金良. 对延长锌浸出渣挥发窑寿命的探讨[J]. 有色矿冶,2007,23(4):40-42,45.

[3] 朱志刚,李天军,谭德成. 锌冶炼回转炉炉龄延长的探讨[J]. 世界有色金属,2013(5):76-77.

[4] 冯继平,王敏,韦善馨,等. 锌挥发窑操作优化生产实践[J]. 矿冶,2014,23(2):62-64.

[5] 韩志成,王善道,夏岩和. 锌浸出渣挥发窑窑衬破损机理的研究[J]. 北方工业大学学报,1993,5(1):51-57.

[6] 姚维义,唐谟堂,刘智能,等. 锌浸出渣挥发窑窑衬腐蚀机理研究[J]. 有色金属,2003,55(2):36-39.

[7] 姚维义,唐谟堂,胡立新,等.锌浸出渣挥发窑中铁窑皮对窑衬的保护研究[J]. 矿业工程,2003,23(1):61-64.

[8] 曲殿利,钟香崇,孙加林,等. 添加uf-Al2O3降低镁铬砖高温挥发性的研究[J]. 冶金能源,2003,22(3):40-43.

[9] 曲殿利,何万保,窦叔菊,等. 高温挥发性对镁铬砖抗渣侵性能的影响[J]. 鞍山钢铁学院学报,2002,25(5):330-332.