西北铅锌厂152 m2流态化焙烧炉与改良黄钾铁矾法炼锌项目的创新

2018-05-02魏甲明李若贵

魏甲明, 杨 斌, 李若贵

(1.中国恩菲工程技术有限公司, 北京 100038; 2.西北铅锌冶炼厂, 甘肃 白银 730900)

白银有色集团股份有限公司西北铅锌冶炼厂是我国“七五”计划中引进国际先进冶炼技术和装备的第一座现代化大型锌冶炼厂,为我国上世纪90年代中期锌冶炼技术水平迅速提升发挥了引邻、示范的重要作用。

西北铅锌冶炼厂在设计时,锌焙烧系统采用了日本三井公司109 m2流化态焙烧炉,该炉是当时国内使用最早、操作水平最高、使用周期最长的典范,现已成为同类炉型设计和运行的样板。然而,该系统已运行三十年,一方面运行时间过长存在一定的安全隐患,另一方面随着原料成分日趋复杂,各项技术经济指标逐渐下滑,锌冶炼成本上升,现有的109 m2焙烧炉已无法满足处理复杂原料的要求。经过调研论证,白银公司决定采用中国恩菲工程技术有限公司最新开发的152 m2新型流态化焙烧炉工艺,以期优化工况条件,增强原料适应性,提升锌冶炼各项指标。

1 项目实施过程

中国恩菲工程技术有限公司负责西北铅锌冶炼厂152 m2流态化焙烧锌冶炼项目的可行性研究报告、环境影响报告、初步设计、施工图设计以及项目建设的EPCM协助管理。

2009年6月24日,项目在甘肃省发改委备案;

2009年7月14日,项目的可行性研究报告通过专家审查;

2010年9月26日,项目安全预评价报告得到甘肃省安监局批复;

2011年7月28日,项目环境影响报告书得到环保部批复;

项目于2013年10月26日动工, 2016年11月20日焙烧炉点火,2017年1月13日热负荷投料试车一次成功,次日打通全部流程。

2 项目技术工艺路线

多年来,西北铅锌冶炼厂在消化吸收国内外先进经验的基础上,坚持走系统挖潜、内涵发展的道路,依靠科技进步,不断进行技术改造与创新,先后进行了余热锅炉、电收尘、三段净化、真空掏槽、新液溜槽、拉罗克斯压滤机、电炉、过滤设备等多项技术改造,使得锌系统技术经济指标大幅度提升,电锌99.995品级率达到100%,硫酸合格率达到100%,各项技术经济指标均达到国家锌冶炼企业规范条件。

因此本次锌冶炼工程工艺主流程仍延续一期生产工艺,考虑到实际原料已经发生变化以及行业技术进步等因素,采用的技术装备、局部工序、工艺操作条件等均有突破性与适应性提升,包括采用低污染黄钾铁矾浸出流程。

整个项目在设计过程中,技术路线、细节设计经过设计人员和西北铅锌厂的技术及操作人员多次讨论完善,将西北铅锌冶炼厂30年来锌冶炼操作过程中积累的经验融合到了设计中。

本项目工艺流程选择具有如下特点:

(1)焙烧工艺采用中国恩菲工程技术有限公司开发出的152 m2世界最大的锌冶炼新型流态化焙烧炉,以提高生产率,优化焙烧参数。

(2)采用低污染黄钾铁矾除铁,技术成熟可靠,具有原料适应性强(主要为Fe、Si)、回收率高等特点。

(3)采用大型浸出槽、净化槽、大型熔锌感应电炉等装备,技术起点高,技术经济指标先进,部分装备从国外引进,整体装备水平达到同行业先进水平。

(4)高温烟气采用余热锅炉回收余热、蒸汽发电后供生产使用,烟气脱硫采用ZnO脱硫工艺,避免低浓度SO2烟气对环境的污染。

(5)过程控制采用DCS系统,自动化水平高,工艺控制可靠,有利于提高劳动生产率、降低能耗及成本。

(6)废气、废水、废渣均达标排放,技术经济指标、能耗符合行业规范条件要求。

3 项目创新点

3.1 152 m2焙烧炉推广应用

152 m2焙烧炉为目前世界上最大的应用于锌冶炼的流态化焙烧炉,该炉型的应用给锌冶炼系统带来的改进包括:

3.1.1 锌焙砂残硫率更低

152 m2焙烧炉不仅仅是焙烧炉截面积加大,同时炉体的高度也增加,精矿反应的床层也相应提高。在流态化焙烧过程中,颗粒与流体间的传热与炉体床层的高度基本符合如下规律[1]:

-CpgG0dTg=Aa(Tg-Ts)dH

(1)

其中:Cpg——气体比热 ,kcal/(kg·℃);

G0——气体的重量流速, kg/(m2·h);

Tg——气体温度,℃;

Aa——单位床层体积中的颗粒表面积,m2/m3;

Ts——固体颗粒温度,℃;

H——床层高度,m。

从式(1)可以看出,气体、固体颗粒的温度与床层高度H成正比关系,床层高度H增加,固体颗粒停留时间延长,相应地锌精矿在焙烧炉中与空气之间的传热传质更加充分,锌焙砂残硫率更低。

3.1.2 烟尘夹带率更低

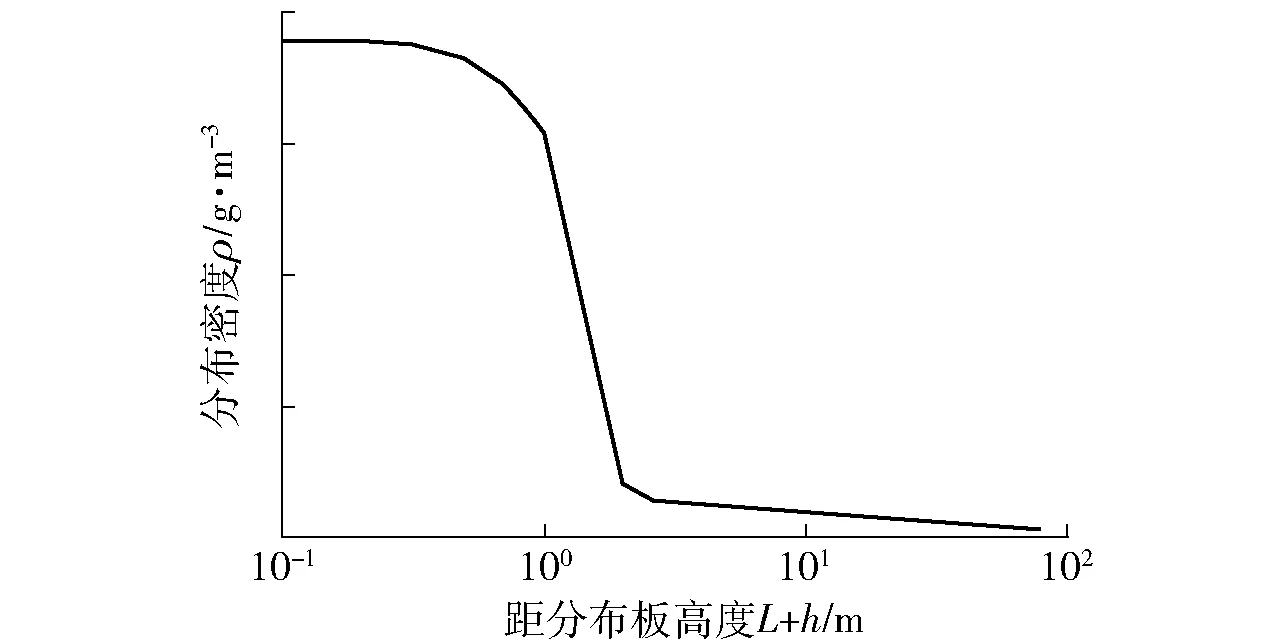

焙烧炉烟尘夹带率与炉层高度有关,精矿在焙烧炉的反应包括沸腾层、分离空间,各反应区高度内固体颗粒分布密度大致如2图所示[1]。

图1 反应区高度内固体颗粒分布密度

由于焙烧炉烟尘夹带主要发生在分离空间高度内,当分离空间高度高于输送分离高度时,任一高度hx处的固体颗粒分布密度ρx符合如下关系式[1]:

ρx=ρ0e-ahx

(2)

式中:ρx——任一高度处的固体粒度分布密度,g/m3;

ρ0——沸腾层与分离空间高度交界处的颗粒分布密度,g/m3;

a——常数;

hx——分离空间高度内任一高度,m。

当分离空间高度低于输送分离高度时,任一高度处的固体颗粒分布密度ρx符合如下关系式[1]:

ρx=ρ0e-ahx-b

(3)

b为常数,在分离空间高度不同时,b值不同

从式(3)中可以得出,随着分离空间高度h的增大,粒度分布密度不断下降。

3.1.3 吨锌成本更低

单系列锌冶炼焙烧的规模可从目前的10万t提升到15万t,甚至到18万t,大大降低了吨锌的冶炼成本;

3.1.4 炉体使用寿命更长

新焙烧炉炉顶采用整体浇注结构,采用新型炉衬,新材料和新技术的应用,解决了焙烧炉大修前炉顶和烟气出口长期漏烟、原砖砌结构的炉顶砖体断裂剥落等问题。

3.2 新炉型配套设备的升级

由于采用新型焙烧炉,对其配套设备也进行了开发及升级。开发的设备有抛料机、圆筒冷却器、流态化冷却器。

(1)抛料机,单台抛料机设计能力达到Q=40 t/h。

(2)流态化冷却器,能力达到26 t/h,正常生产时,两台流态化冷却器同时工作,进口焙砂温度为920 ℃,出口温度500 ℃。

(3)焙砂冷却圆筒,冷却溢流焙砂和余热锅炉收集的烟尘。冷却焙砂量设计35 t/h,焙砂入口平均温度500 ℃,设计Φ2800 mm×12 000 mm内冷式高效圆筒冷却机1台,出料温度150 ℃,处理量40 t/h。

3.3 改进黄钾铁矾工艺

(1)改进黄钾铁矾工艺,从根本上解决传统黄钾铁矾高温酸浸工艺中铁矾早熟及铅银渣与铁矾渣互混问题。

(2)由于从根本上避免了铅银渣和铁矾渣互混的发生,与传统黄钾铁矾工艺相比,铅银渣渣量减少,锌焙砂中的铅、银在铅银渣中得到有效富集,铅银渣铅含量由4%提高至9%以上,银含量由150~200 mg/t提高至300 mg/t以上,为浮选提银创造条件,同时铁矾渣中的铁含量由20%提高至30%以上。

(3)有效提高了两渣综合利用率。铅银渣和铁矾渣的有效分离,提高了浸出渣综合利用率,降低了渣资源综合回收利用成本,铅银渣可直接浮选提银及回收铅等有价金属,银回收率达到75%以上,铅回收率可达90%以上,该项目的实施为企业带来较大的利润空间。

(4)增加铅银渣及铁矾渣二次洗涤工序,有效降低两渣含锌量。在传统黄钾铁矾工艺基础上增加了铁矾渣酸洗工序、铅银渣及铁矾渣二次洗涤工序,两渣含锌明显下降,均可控制在4%以下,有效提高了锌浸出率和回收率,锌总回收率可达97%以上,同时两渣渣率明显减少,具有较好的环保效益和社会效益。

(5)利用黄钾铁矾不溶于酸的特性,研究开发铁矾渣酸洗生产流程,最大限度地裂解锌焙砂中的铁酸锌,优化浸出工艺流程,降低铁矾渣中的不溶锌,铁矾渣不溶锌平均下降0~5%,有效提高锌金属总回收率。

(6)西北铅锌冶炼厂在30多年的生产实践中,拥有废液循环贮槽虹吸式出液装置、感应器对接专用装置、冷却塔新型喷淋装置、硫酸锌溶液储槽、新型感应体锌环以及石灰乳加药装置等多项授权专利技术。这些专利技术及丰富的生产经验都融合到了新项目中。

4 项目投产运行情况

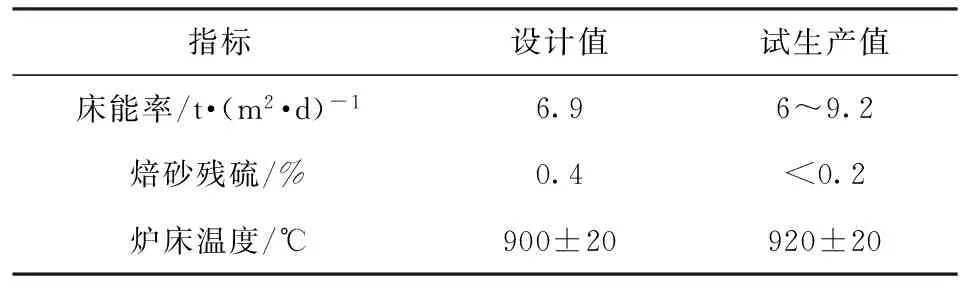

152 m2焙烧炉于2017年1月13日热负荷投料试车一次成功。焙烧炉试生产数据见表1。

表1 152 m2焙烧炉试生产相关数据

从表1可见,152 m2焙烧炉试生产效果好于预期,关键的技术指标均达到或优于设计值,实现了在确保焙砂低残硫指标前提下焙烧能力达到15~18万t金属量的设计初衷。

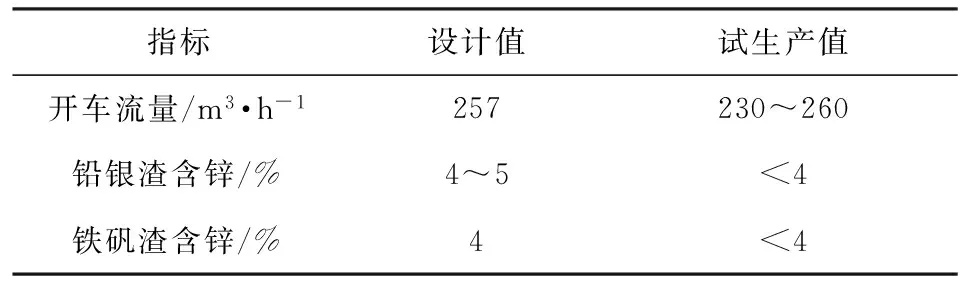

湿法黄钾铁矾工艺于2017年5月5日带料试车,5月8日正式生产,产出合格中上清。生产情况如表2。

表2 黄钾铁矾工艺生产情况

从浸出系统试生产情况看,由于设备能力大,尤其是大型反应槽和大型浓密机的应用,使得系统运行更加稳定,锌浸出率和回收率都有所提高,对原料中铁和硅的适应性明显提高,铅银渣和铁矾渣的分离效果也好于预期,铅银渣渣率从25%降至15%左右,为后续铅银渣的资源化和无害化回收利用提供了可靠的经济保障。

5 结束语

西北铅锌冶炼厂152 m2流态化焙烧锌冶炼项目的投产,达到了新型焙烧炉优化工艺及提高装备水平的目的,提高了金属回收率,降低了生产成本,项目的资源综合利用水平和经济技术指标达到国际一流,综合竞争能力达到国内外领先水平,对实现我国有色金属产业可持续发展具有深远的意义。

中国铅锌冶炼不但要在产量、规模上,而且也应该在工艺技术、装备水平上为世界铅锌冶炼行业做出表率。152 m2流态化焙烧炉的成功投运,又一次引领着锌冶炼焙烧炉及配套装备技术的新飞跃。

[参考文献]

[1] 王尊孝,叶永华,张庆洽. 化学工程手册- 流态化[M].北京:化学工业出版社,1987.