水轮发电机转子支架中心体内筋板补强现场焊接修复工艺

2018-04-28贾瑞燕田井成乔宏来张伟华赵佳祥

贾瑞燕,杨 震,田井成,乔宏来,张伟华,赵佳祥

(哈尔滨电机厂有限责任公司,黑龙江哈尔滨 150040)

0 引言

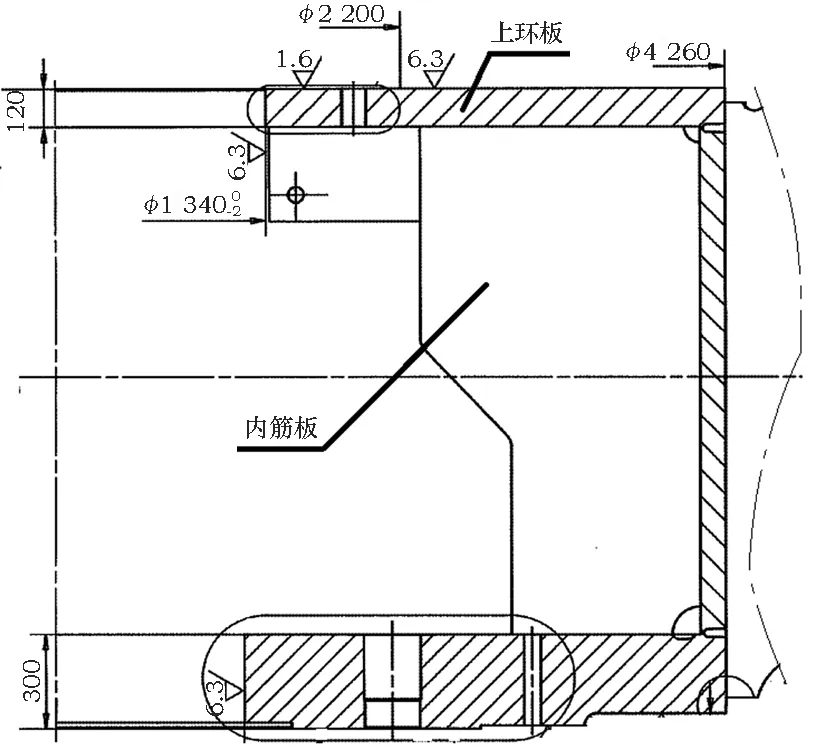

某水电站3#机组发电机转子支架中心体内侧均布六块径向筋板(顶部截面800 mm×20 mm),其中四块对称延长后加厚加强,见图1。检修时发现未加强的一个内筋板与上环板焊缝根部发生开裂现象,裂纹为贯穿性,径向长度约730 mm,见图2。经受力分析[1],为保证机组安全稳定运行,采用在内筋板内侧焊接补强钢板的方式进行现场焊接修复。

图1 转子支架中心体示意图

图2 内筋板裂纹

因转子支架中心体上环板与发电机顶轴把合连接,见图3,配合面平面度精度要求高。而现场焊接修复产生的变形会对上环板把合配合面平面度产生一定影响,严重时可能导致顶轴运行摆幅增大,造成机组振动。由于焊接过程产生残余应力在现场无法完全消除,从而产生焊接变形。因此,现场修复在保证焊接质量的同时需最大程度控制焊接变形。

图3 转子支架中心体与顶轴连接示意图

1 修复方案的难点分析

转子支架在运行过程中承受电磁力、重力和离心力作用,经计算,额定运行时的转子支架中心体筋板应力大约40 MPa,最大应力出现在支臂下部,为169 MPa,满足强度要求。对转子支架起吊方式进行模拟分析,考虑转子支架、磁极及磁轭重量,计算得出起吊工况最大应力位于中心体筋板位置,最大应力值为284 MPa,在材料屈服极限之下。可能的原因为起吊过程中没有足够的螺栓预紧力,导致筋板受力不均匀,在起吊过程筋板承受较高应力,使焊缝出现初始裂纹。在运行过程中,随着机组交变载荷作用,裂纹逐渐发展。

裂纹焊接修复,受上下圆盘刚度偏大的影响,会导致焊接时焊缝轴向收缩受限,产生较高的轴向拘束力。焊后残余应力大小受焊接过程控制及焊后消除应力措施影响,可能成为再次开裂纹危险源。

为避免筋板再次开裂,经论证提出了筋板补强的方案,但方案存在下列难点:

修复过程产生热输入产生的残余变形对转子支架中心体上环板与发电机顶轴把合平面的形变影响及控制是修复难点之一;

开裂的内筋板侧面带有转子引线,靠近补焊区域,修复过程对转子引线的防护、拆卸及安装是修复难点之二;

转子引线在补强钢板位置处分成两股,见图4,其中一股需穿过补强钢板,即需在补强钢板上根据转子引线实际位置配开豁口,这为补强钢板的装配带来较大难度。

图4 转子引线位置

2 修复方案及工艺措施

为保证转子中心体运行工况下的动平衡,采取在开裂的内筋板(有转子引线)及其圆周方向对称位置的内筋板共两处焊接补强钢板,且考虑到降低焊接应力集中的因素,确定焊接补强钢板修复方案,焊接结构示意图见图5,计算得出补强后筋板的应力水平可降低74.8%。

图5 焊接补强钢板修复方案

为减小焊接变形,修复过程中需制定合理的焊接顺序及焊接规范。

2.1 焊前准备

采取的防护措施对操作现场各部件进行防护,拆卸妨碍焊接的转子引线。

对转子中心体内侧筋板焊接区域及与临近区域进行100%的PT探伤检查,对缺陷的分布、尺寸及性质进行确认并做记录。

在顶轴进行百分表架设及框式水平的布置,在焊接过程中进行监控记录,作为焊接工艺调整的依据。

2.2 裂纹清除及补焊

采用碳弧气刨及机械磨削的方法清除裂纹。沿长度方向以裂纹为中心,打磨制备焊接坡口,坡口深度约为15 mm,坡口角度为40~45°。焊接前,彻底清理去除补焊区域及其20 mm范围内的油、锈、水、油漆、探伤剂等有害杂质。

整条焊缝分成四段进行施焊,每段约200~220 mm。分段跳焊,盖面前在背侧进行焊缝清根,并进行PT探伤检查确认,再进行背面焊缝焊接,填满焊接坡口。

焊接过程中,控制层间温度不大于60℃,除打底层和盖面层焊道不锤击外,其余每层焊道焊后应使用C6B风铲立即进行适度的锤击消除焊接残余应力。

焊后清理,焊缝磨平进行UT和PT探伤检查,探伤检查标准按ASME第Ⅷ卷执行。焊缝端部300 mm范围内进行焊缝打磨处理,不允许存在应力集中点,同时进行抛光处理。

2.3 补强钢板装配

确定出补强钢板接触的区域,将该区域进行打磨露出金属光泽,经PT探伤检查无任何缺陷,PT探伤检查标准按ASME第Ⅷ卷附录8执行。

补强的筋板与上环板焊缝端部,采用碳弧气刨去除立面圆根焊缝,以便补强钢板与筋板贴紧。气刨后打磨去除渗碳层至露出金属光泽,经PT探伤检查无任何缺陷。

按设计图纸,装配不穿引线的补强钢板,补强钢板与筋板和上环板间隙均匀且控制“贴合越严密越好”,必要时通过打磨进行调整,错口不大于1 mm,垂直度不大于1 mm。合格后搭焊固定,见图6。

图6 不穿引线的补强钢板装配

带引线的加强板,装配前自制样板模型划出需配割的轮廓线,划线偏差控制在5 mm以内,并经实际验证。使用样板在加强板上划出配割线,按线手工气割,配割出豁口,见图7。割面打磨光滑,试装转子引线,见图8,合格后再按上述要求进行装配。

图7 配开豁口位置

图8 转子引线穿过补强钢板

2.4 焊接工艺

按图9所示的焊接顺序进行焊接,1到5段的焊接需两面交替依次进行,6、7最后进行焊接,满足图纸要求。

图9 焊接顺序

焊接材料:母材为Q345材料,选取同强度等级GB ER50—6焊丝进行焊接,焊接参数参见表1。

表1 焊接参数

焊接过程中,采用较小的焊接工艺参数,焊接宽度不大于12 mm,为补偿装配间隙,可适当加大焊脚尺寸。焊接后,对图6中位置6、7进行圆角过渡打磨清理,表面粗糙度不高于1.6,并进行PT探伤检查。探伤检查应在焊接完成24 h后进行。

3 结语

补强后的转子支架运行工况良好,且未再次产生裂纹,取得很好效果,实现了转子支架中心体内筋板开裂的成功修复。该项目使哈电积累了现场焊接修复经验,为今后同类型缺陷的处理提供了依据。

[1] 王书枫,王艳武.托口电站水轮发电机转子支架中心体内筋板开裂问题分析与处理[J].上海大中型电机,2017(2):57-58.