1 200 MW定子冲片冲制工艺研究

2018-04-28唐群花

唐群花

(上海电气集团上海电机厂有限公司,上海 200240)

0 引言

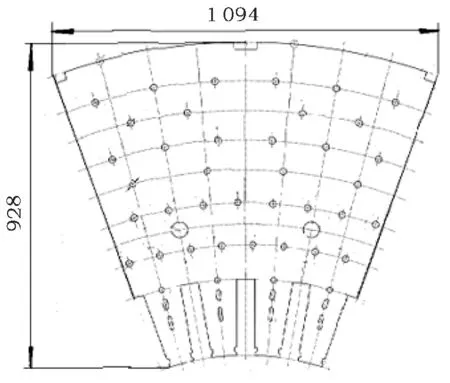

1 200 MW定子冲片为扇形结构,如图1所示。冲片上分布的通风孔特别多,且冲片外形尺寸特别大,径向宽度928 mm,外圆弦长达1 094 mm,是上电历史上至今最大的多孔型结构定子扇形片,单张冲片冲压力超过2 000 kN,根据公司现有的冲压工艺和冲压设备,流水线生产冲压力不够,手工操作安全性差,此设备的生产瓶颈问题难以解决,需要我们开发新思路,研究新工艺。

图1 定子冲片示意图

1 工艺方案分析确认

方案1 在进口4 000 kN流水线冲压设备上进行自动冲制

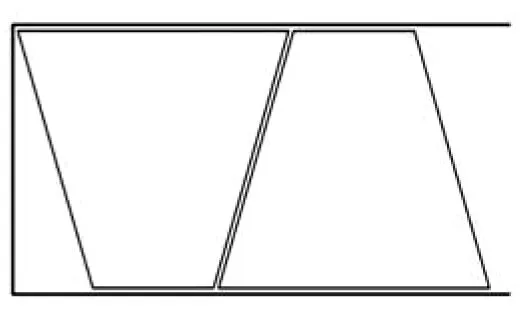

双片排料:经计算双片冲制的冲压力超过设备名义压力4 000 kN,双片模一次冲制,模具制造难度极大,模具制造及修磨成本极高,而且在流水线生产中,通风孔废料的清除困难重重。排料方式如图2所示。

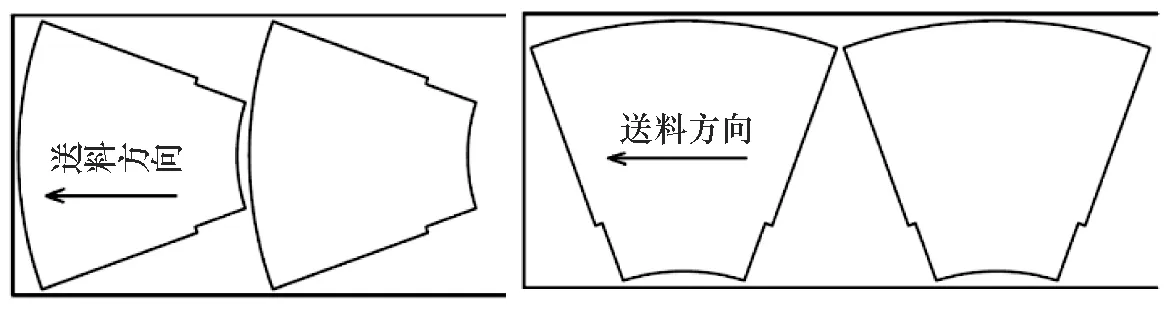

单片排料:无论哪一种单片排料方式,都会产生三角形废料区,原材料利用率极低,经计算与双片排料对比,一台1 200 MW冲片需增加消耗130 t硅钢板,极大地增加了原材料成本。排料方式如图3所示。

图2 双片排料方式

图3 单片排料方式

方案2 在舒乐3 150 kN冲压设备上进行手工操作

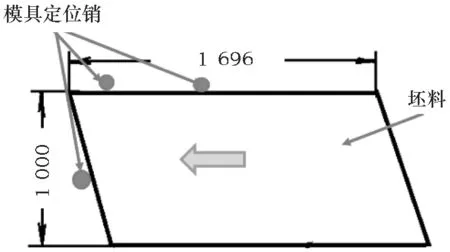

参照1 000 MW定子扇形片冲制工艺,将坯料剪成平行四边形,如图4所示,然后手工送片(平行四边形坯料),机械手接冲片,同时手工接余下的坯料并堆垛整齐,如图5所示。经过现场模拟操作试验,发现冲制第一张冲片时送料距离太长,坯料准确送至定位销位置难度极大,而且操作时存在一定的安全隐患。此方案利用余下的坯料冲制第二张冲片,原材料利用率与双片冲制一样,模具制造难度及修磨成本由于是单片冲制,相对较低,但一次送料到位难度极大,安全性差。

图4 平行四边形坯料

图5 余下的坯料

方案3 在梯形坯料上单片冲制

增添剪刀车设备,先剪成双向单片梯形坯料,再在冲压设备上增添全自动上下料设备进行单片冲制,如图6所示。此工艺方案需增添新设备,周期紧技术难度大;但可解决舒乐3 150 kN冲压设备的生产瓶颈问题;充分利用呆滞的捷迈4 000 kN冲压主机,用活固定资产,并可推广至百万级等所有特大型冲片的冲制。

图6 梯形坯料单片冲制示意图

综合分析各个方案,我们认为从经济、安全及生产能力的提高等各个方面考虑,方案3为首选方案;方案2作为备案,全方位保证生产任务的完成。

2 方案的实施

2.1 新设备市场调研

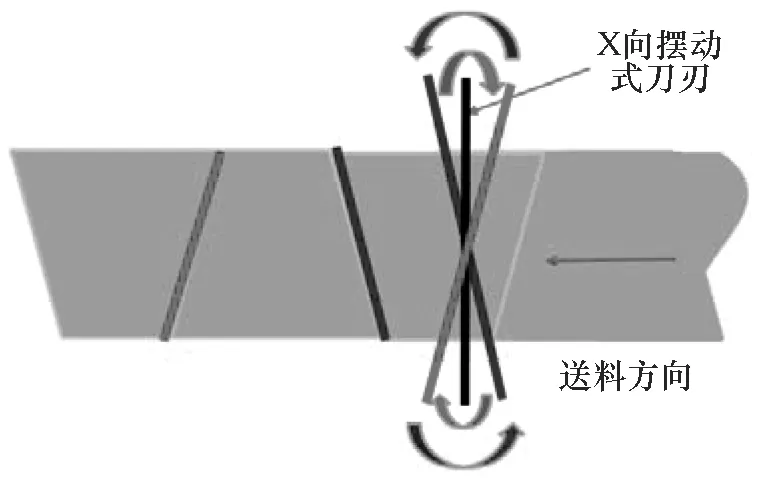

经调研,西门子公司的剪刀车设备呈X方向摇摆自动交替剪切,如图7所示,剪成双向梯形坯料,国内无此类功能的剪刀车。西门子公司冲制定子扇形片的自动上、下料原理及方向,如图8所示,此类大尺寸冲片机械手自动上、下料冲制流水线难度极大,经调研国内也无此类冲制流水线。

图7 摇摆式剪刀车

2.2 新设备技术沟通及方案选定

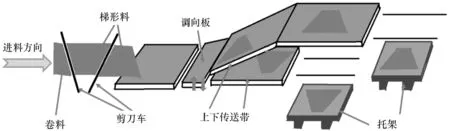

流水线剪刀车:与相关专业制造剪刀车设备的公司进行了技术沟通,根据我们的定子扇形片特点及剪切要求,建议制造设备公司参照西门子剪刀车设备的原理进行设计制造。但是设备制造商们认为摇摆式剪刀对设备的制造精度要求特别高,设备的剪切精度寿命较短,制造成本又高。经充分技术沟通后,决定参照此原理,选用一种可喇叭口方向摆放的双剪刀车流水线方案,此形式同样能达到剪梯形的要求,这样流水线长度较长,但设备结构简单,制造成本较低,剪料尺寸精度完全可以保证,剪料流程示意图,如图9所示。

图9 剪料流程示意图

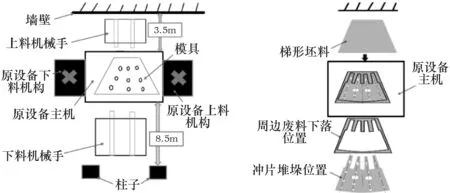

与现有设备配用的自动上下料机构:与相关专业制造自动线的公司进行技术沟通,根据我们公司捷迈4 000 kN冲压设备的现状,安装场地位置尺寸及定子扇形片结构、尺寸等情况,双方共同进行可行性分析,并请制造商将设计方案通过动画模拟形式供我们分析,以保障方案的有效实施。最后经充分沟通、认证,选择的自动上下料冲压流水线示意图,如图10所示。

图10 冲压流水线示意图

通用于两台设备的专用托架结构设计: 在专用托架结构的设计中, 我们既要考虑托架在2台设备上的定位位置, 保证冲制冲片时坯料能送至冲制模具的定位位置内, 又要考虑将来大汽发所有冲片能在此托架上堆垛通用, 并且堆垛时需有空间位置避开设备上的侧面定位板, 保证冲片堆垛整齐, 托架强度足够。我们经过反复推敲, 在常规方形实体托架的基础上作了大量的彻底改进, 改进后的托架示意图及实物, 如图11所示。

图11 托架示意图及实物

2.3 新设备试生产中的各种技术问题处理

在流水线剪刀车的批量试生产中,发现其中一个方向的梯形坯料在刚进入输送带时会出现偏移而造成坏片。梯形坯料在托架上堆垛位置每一次不一致,且堆垛起始位置不整齐,影响后工序自动上下料冲制。

通过现场观察分析后,我们在输送带前增加了一组导向滚轮机构及侧面挡板,如图12所示,解决了冲片偏移及坏片问题。通过改进托架定位结构精度及堆垛侧面定位板位置,如图13所示,解决了坯料堆垛位置的一致性及堆垛整齐度。

图12 增加导向滚轮

图13 改进托架定位块和堆垛侧面定位板

在自动上下料机构的批量试生产中,发现梯形坯料送入模具时位置难以准确到位问题,冲制后下料机械手吸片不稳定,堆垛不整齐等问题。

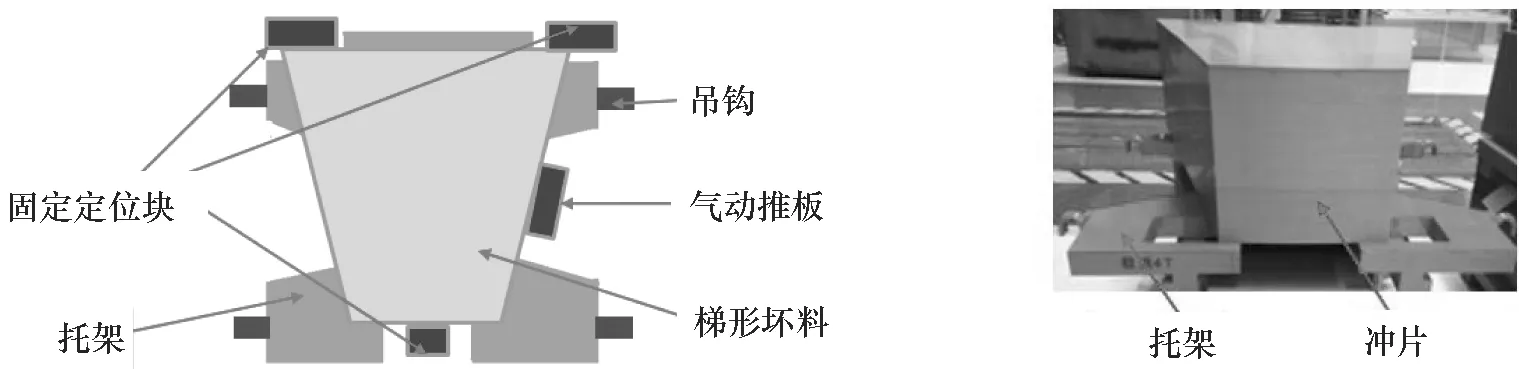

我们从上料的源头开始观察、分析,提出在地面轨道上增加止动块,使升降台及托架得到初定位。然后在送料第一步位置在梯形坯料两侧增加气动活络夹头,使梯形坯料初定位中心位置。坯料送入模具后,由于冲片质量大,惯性大,不容易保证冲片的准确定位,提出在机床边缘增加气动推块,增加辅助推力将梯形坯料送入模具,解决了梯形坯料在模具中的准确定位问题。改进后结构如图14所示。

图14 上料改进后结构

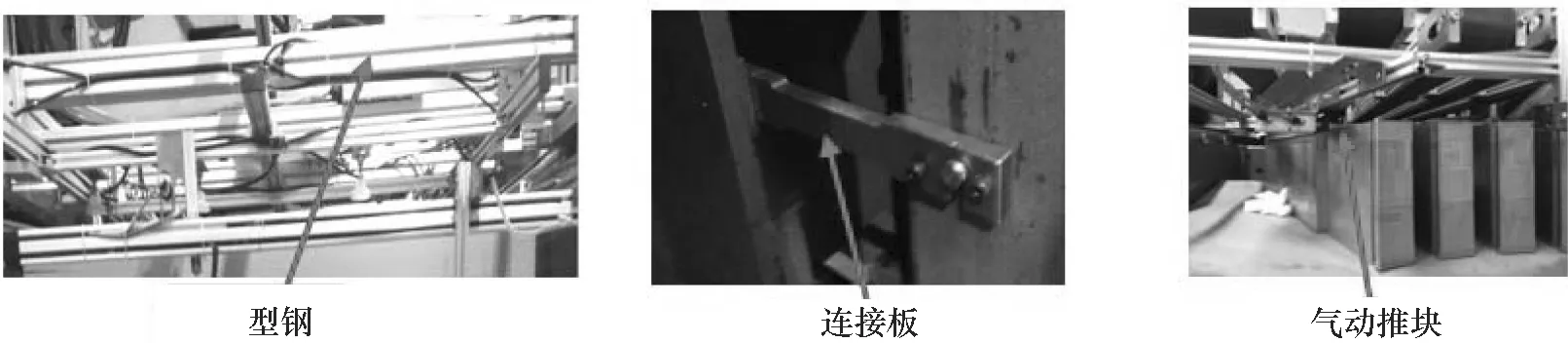

下料机械手吸片不稳定及堆垛不整齐问题,我们观察后发现机械手强度不够,严重的抖动影响了吸片稳定性。堆垛时由于冲片尺寸大,下料速度快,靠定位板机械定位难以控制定位精度。提出增强机械手自身强度并增加连接板与冲压设备固定,堆垛时增加气动推块来进一步提高堆垛整齐度。改进后结构如图15所示。

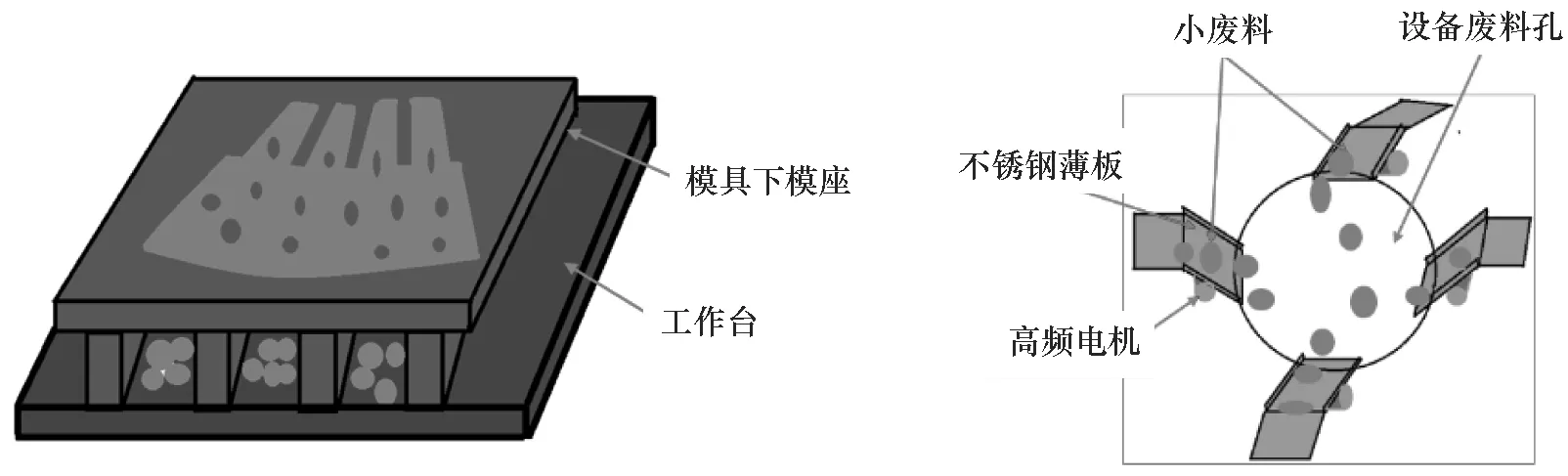

冲制后冲片上的通风孔小废料清除问题,成为了自动流水线生产的一大难题。手工清除小废料由于空间有限极其不方便,生产效率低。生产中自动清除,由于冲压设备废料孔尺寸不够大,均布在冲片上的通风孔废料无法掉落在设备废料孔中。如何将废料自动掉落到设备废料孔中,是一个急需解决的问题。

图15 下料改进后结构

由于冲压设备封闭高度及模具下模座支撑筋高度空间有限,安装斜面钢板无法使废料自动滑下来。我们绞尽脑汁,想到了高频振动原理,在斜面钢板下安装高频电机带动钢板高频振动,使钢板上的小废料在高速振动中沿着斜面逐渐下落。模拟支撑筋空间高度及单位时间里冲制的废料数量,进行了小型试验,在一定坡度下,此高频振动装置满足我们的期望,单位时间里废料完全能从斜面钢板的顶端高速抖动下落至下平面。

根据试验结果,我们修改了冲压模具,在每个支撑筋空间里安装了若干个高频振动装置,解决了冲制过程中自动清除冲片冲制后的通风孔小废料问题,保证了流水线生产的正常进行,又提高了生产效率。小废料自动清除示意图如图16所示。

图16 小废料自动清除示意图

3 结语

通过工艺攻关,全部方案得到了有效实施,不仅完成了我们公司历史上最大的1 200 MW汽轮发电机超大结构定子扇形片的生产任务,而且解决了剪冲分厂陈旧的舒乐3 150 kN冲压设备长期来的生产瓶颈问题,为完成大汽发的冲片冲制任务提高了设备产能和安全保障,同时提高了生产效率,积累了自动化设备改进的成功经验。