催化裂化装置反应器及其能量系统的优化

2018-04-27吕东晖刘桂莲

吕东晖,李 伟,王 鹏,刘桂莲,张 晶,马 啸

(1.西安交通大学 化学工程与技术学院,陕西 西安 710049;2.中国石油天然气股份有限公司管道 呼和浩特输油气分公司,内蒙古 呼和浩特 01000 0;3.陕西煤业化工技术研究院有限责任公司,陕西 西安 710075)

催化裂化(FCC)装置是将重质原油分解实现产品轻质化的重要装置[1-2],其汽油生产量占成品汽油总量的80%[3],加工能力居所有石油二次加工工艺首位,在当代炼油和石化企业中占据核心地位[4-6]。我国的FCC装置能耗普遍较高,与国际先进水平相比有很大差距[7-8]。

近年来,研究者针对FCC装置提出了多种反应集总动力学模型[9-12],通过构建反应网络,探索了FCC反应过程和规律,研究了FCC产物的平均相对分子质量、汽油收率等沿提升管高度、反应温度和压力等参数的变化对FCC反应过程的影响。此外,学者们对FCC的分馏系统和吸收系统进行了大量的研究[13-18],通过分析改变部分精馏塔或吸收塔的操作条件对产品分布及性质、装置能耗等影响,确定最优的操作参数以实现装置增产和节能。上述研究虽然对FCC的反应动力学、分馏系统和吸收系统进行了大量的研究,但都未能将FCC反应和分离系统联系起来,基于过程整体去模拟和优化反应操作条件。

本工作利用Petro-SIM炼油模拟软件对某FCC装置的反应-再生系统、分馏系统以及吸收稳定系统进行模拟,验证了模型的可行性;确定了反应操作参数对整个装置产品分布及性质的影响和最优操作参数,并对换热网络进行能量集成与优化。

1 工艺简介及模型的建立

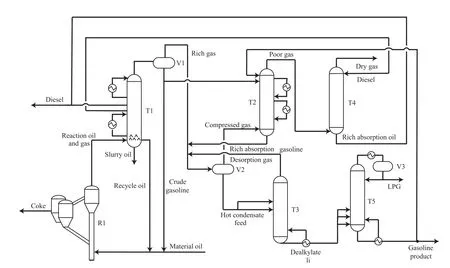

FCC装置主要包括反应-再生、产品分馏和吸收稳定3部分。某炼厂FCC装置工艺流程如图1所示。

图1 工艺流程模型Fig.1 Process model diagram.

原料油(减压蜡油、加氢蜡油)与分离系统来的回炼油与粗汽油混合后进入反应器(R1),反应器出口的反应油气进入分馏塔(T1)(30块板)底部进行分离,塔顶气相产品经相分离器(V1)分离,所分出气相作为吸收系统的原料,液相为粗汽油分为两股,一股为吸收塔(T2)的吸收剂,另一股返回R1。分馏塔中段(第14块板)抽出的轻柴油经汽提后分为两股,一股为再吸收塔(T4)吸收剂,另一股为轻柴油产品。

NO.1相分离器(V1)出口的富气与T2塔底富吸收汽油和解吸塔(T3)塔顶贫气混合后进入NO.2相分离器(V2),分离所得气相进入T2塔底,液相凝缩油分两路进入T3解吸。T2塔顶贫气进入T4进行分离,在T4塔顶得到干气,塔底的富吸收油循环回至T1第9块板进行分离。T3塔底的脱乙烷汽油进入稳定塔(T5),T5塔顶为液化气产品,塔底的稳定汽油分为两股,一路作为补充吸收剂进入T2,另一路作为产品送至脱硫醇装置。

采用Petro-SIM 软件建立该装置的模拟模型。根据实际工况设定反应温度、反应压力和粗汽油循环量分别为480 ℃,0.15 MPa,19.8 t/h,模拟所得油品的性质与实际值对比结果见图2。

由图2可知,模拟所得稳定汽油和轻柴油产品的性质与实际值吻合。此外,最终产品组成符合生产标准:干气与液化气组成均满足干气成分主要为C2及C2以下、液化气成分主要为C3和C4的分离要求。模拟所得各塔塔顶、塔底温度与实际操作值误差很小,相对误差小于8%,具体数据见表1。

图2 模拟所得油品的性质与实际值对比Fig.2 Comparison of the simulated and actual oil properties.

表1 各塔温度Table1 Temperature of each column

2 操作参数优化

FCC装置可行的反应管顶部压力为0.12~0.2 MPa(表压),反应温度460~520 ℃。由于反应压力相对于反应温度与粗汽油循环量对FCC装置的影响较小,本工作在实际反应压力为0.15 MPa的基础上,对反应温度与粗汽油循环量两个参数进行优化。

2.1 最优粗汽油循环量的确定

当粗汽油循环量不同时,反应器提升管内所进行的各类化学反应会发生变化,这不仅导致原料重质油裂解深度和转化率不同,还会改变总反应热,增加反应器与主分馏塔操作负荷,进而影响到再生部分的取热以及后续整个换热网络;另一方面,粗汽油循环量变化时也会影响提升管内的流速和停留时间,这也是影响原料FCC反应的重要因素。因此,粗汽油循环量对整个FCC装置均有重大影响。

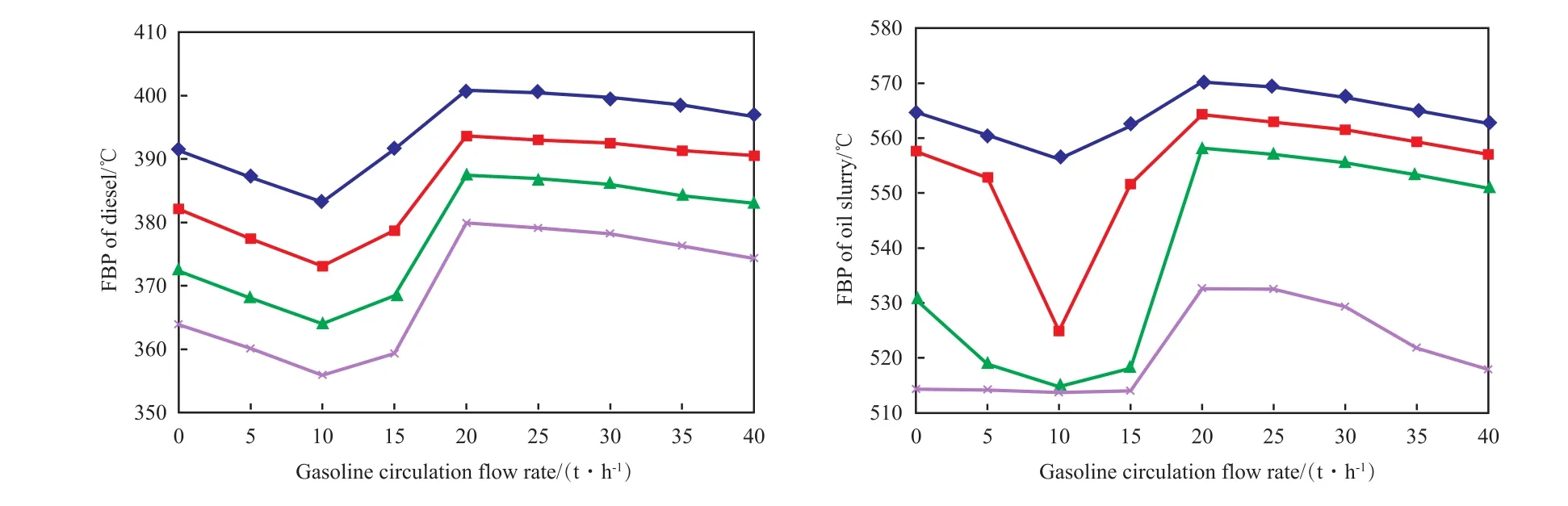

基于所建立的模型在不同反应温度与不同循环粗汽油量下对该流程进行模拟,反应温度为460 ℃和520 ℃时各产品流量分布随循环粗汽油量的变化见图3。从图3可看出,在两温度之间各产品流量分布特征随粗汽油循环量变化一致,当循环入重油反应管的粗汽油流量为10 t/h时,所得的稳定汽油产品均最多、油浆最少。

不同反应温度下轻柴油与油浆终馏点随粗汽油循环量的变化见图4。综合分析图3和图4可知,在粗汽油循环量小于40 t/h时,轻柴油与油浆终馏点总是随汽油产品的增多而降低,且在粗汽油循环量为10 t/h时轻柴油与油浆终馏点均最低。这表明,此时反应器内重油转化率最高、反应程度最深,更多的重质组份转化成相对较轻的产品,致使轻质产品液化气和汽油流量增大、重质产品轻柴油和油浆流量减小。随着粗汽油循环量的继续增大,汽油产品有增大的趋势,重质产品性质也逐渐变轻,但其变化幅度较小。此外,随着粗汽油循环量的不断增大,反应器与主分馏塔的负荷必定增大,操作难度与能耗费用也随之大幅增加,故在循环粗汽油量为10 t/h时操作最优,此时稳定汽油与轻柴油流量加和值最大,且稳定汽油最多。

图3 460 ℃和520 ℃下不同汽油循环量下的产品分布Fig.3 Products distribution under different circulations at 460 ℃ and 520 ℃.

图4 不同反应参数下的轻柴油和油浆终馏点Fig.4 Final boiling point(FBP) of diesel and oil slurry under different reaction parameter.Temperature/℃:◆ 460;■ 480;▲ 500;× 520

2.2 最优反应温度的确定

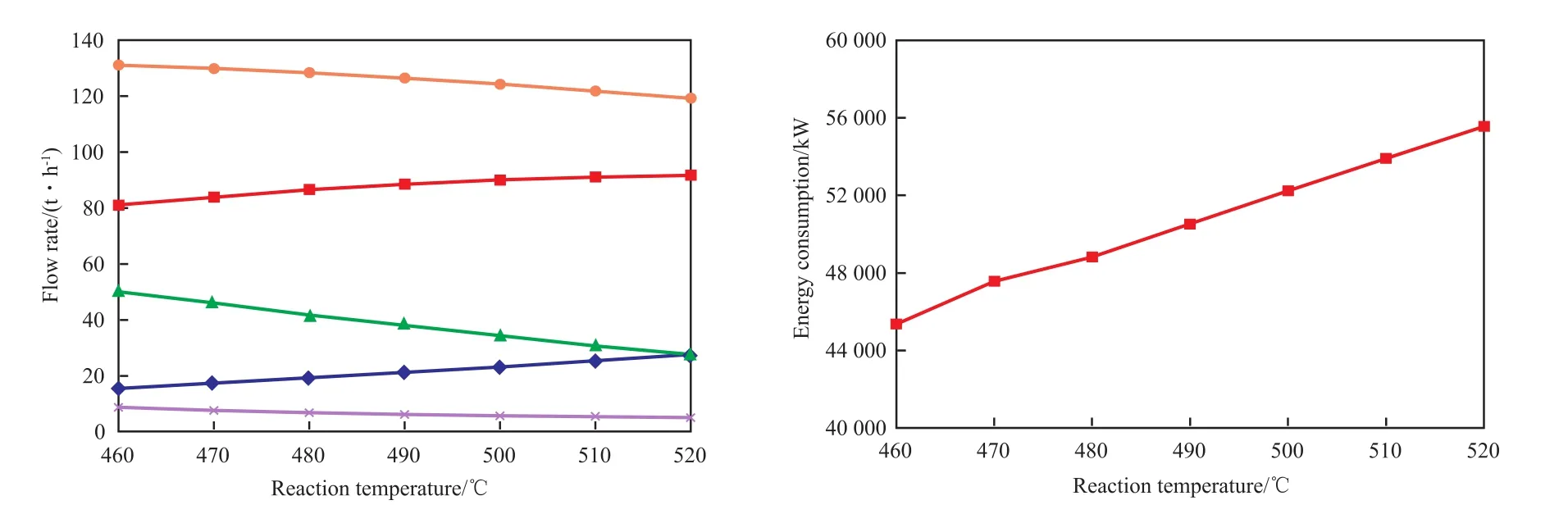

当循环粗汽油量为10 t/h、反应压力为0.15 MPa时,不同反应温度下主要产品的分布及所需的最小冷却公用工程用量见图5。

图5 不同反应温度下的产品分布与最小能耗Fig.5 Product distribution and energy consumption under different temperatures.● Oil slurry;■ Gasoline;▲ Diesel;◆ Gasoline+diesel;× LPG

由图5可知,随温度升高,轻质产品液化气和稳定汽油流量增大,重质产品轻柴油与油浆流量减小,但高价值产品汽油与柴油的流量总和减小。对不同装置的换热网络进行分析发现,在不同该换热网络反应温度下均为阈值问题,不需加热公用工程,且反应温度越高,整个装置的能耗也越高。但在470~480 ℃的温度区间,增加幅度最小。根据不同反应温度下各产品分布及装置最小耗能情况、主要产品价值及冷却公用工程所需冷却水的费用对生产利润进行估算,所得生产利润随反应温度的变化趋势见图6。

图6 不同反应温度下的生产利润Fig.6 Production profit under different temperatures.

由图6可知,操作温度为480 ℃时生产利润最大,因此,现行操作温度480 ℃为最优操作温度。

3 换热网络优化

在粗汽油循环量为10 t/h、反应温度为480 ℃时,基于模拟结果提取的冷热物流数据见表2。为充分利用该装置的余热,换热网络匹配设计和优化时应尽可能先利用温位较低的热源加热系统中所有的冷流股,并利用高温余热发生蒸汽。由于炼厂中1 MPa蒸汽用量最大,本工作优先选择生产1 MPa蒸汽。设定发生蒸汽所用水为100 ℃的锅炉水(液相),利用温位较低的流股将其加热至1.1 MPa下的饱和温度185 ℃,然后利用温位较高的流股加热使其发生相变,生产1 MPa、185 ℃的饱和蒸汽。

优化换热网络后,最小冷却负荷由48 820 kW减小至45 814 kW,循环冷却水用量由4 201.6 t/h 减小到3 942.9 t/h,减少6.16%;每小时可产1 MPa饱和蒸汽5.39 t。从长远利益来讲,使用该换热网络可带来显著的经济效益。

表2 冷、热物流信息数据Table 2 Data of hot and cold streams

4 结论

1)循环至反应提升管的粗汽油流量对提升管内的裂化反应影响很大,当粗汽油循环量为10 t/h时,产品分布最优、重油转化率和生产利润最大。

2) 反应温度的增大可显著提高重油转化率和裂化反应深度,但同时会增加生产能耗,综合考虑能量系统集成和产品变化,反应温度 480 ℃为最优的反应温度。

3)优化换热网络后,最小冷却负荷由48 820 kW减小至45 814 kW,循环冷却水用量可节省258.7 t/h,消耗降低6.16%,每小时可副产1 MPa饱和蒸汽5.39 t。

[1] Cuadros J F,Melo D C,Maciel R,et al. Fluid catalytic cracking environmental impact:Factorial design coupled with genetic algorithms to minimize carbon monoxide pollution[J].Chem Eng Trans,2012,26(12):243-248.

[2] Barghi B,Karimzadeh R. Kinetic modeling based on complex reaction theory for n-butane catalytic cracking over HZSM-5[J].React Kinet Mech Catal,2015,116(2):507-522.

[3] Zhong Guijiang,Ning Hui,Jiang Hongbo,et al. The lumping kinetic model for the heavy oil catalytic cracking MIP process[J].Pet Sci Technol,2010,28(17):1778-1787.

[4] 王海彦,陈文艺. 石油加工工艺学[M].北京:中国石化出版社,2009:195-196.

[5] 赵新强. 催化裂化装置模拟及优化[D].天津:天津大学,2012.

[6] 裴贵彬,李克见,赵炯,等. 重油催化裂化装置节能优化分析[J].石油化工,2016,45(11):1390-1395.

[7] 沈琳. 催化裂化装置能量系统分析与优化研究[D].青岛:中国石油大学(华东),2014.

[8] 尹清华,陈清林,朱涛,等. 催化裂化装置的能量系统优化[J].石油炼制与化工,2001,32(2):39-43.

[9] 陈华,皮志鹏,刘逸锋,等. 基于结构导向集总的催化裂化MIP工艺反应动力学模型Ⅰ. 模型的建立和验证[J].石油化工,2017,46(4):395-402.

[10] 刘纪昌,陈华,皮志鹏,等. 基于结构导向集总的催化裂化MIP工艺反应动力学模型Ⅱ. 工业装置的计算与预测[J].石油化工,2017,46(5):519-523.

[11] 欧阳福生,刘永吉. 集总动力学模型结合神经网络预测催化裂化产物收率[J].石油化工,2017,46(1):9-16.

[12] Li Quanshan,Li Dayu,Cao Liulin. Modeling and optimum operating conditions for FCCU using artificial neural network[J].J Cent South Univ,2015,22(4):1342-1349.

[13] 支鲁. 催化裂化装置模拟与节能研究[D].青岛:青岛科技大学,2012.

[14] 杨科. 催化裂化装置主分馏塔工艺模拟与分析[J].化工进展,2003,22(9):988-991.

[15] 詹雪兰. 催化裂化主分馏塔与吸收稳定系统的全流程模拟与优化[D].上海:华东理工大学,2014.

[16] 曹凯超. 重油催化裂化主分馏塔改造与模拟优化[D].西安:西北大学,2015.

[17] 颜艺专,陈清林,张冰剑,等. 催化裂化主分馏塔的模拟策略与用能分析优化[J].石油炼制与化工,2008,39(6):35-40.

[18] 李小军,李阳,许晓斌. 催化裂化装置吸收稳定系统模拟优化[J].齐鲁石油化工,2014,42(1):34-38.