甲基叔戊基醚反应精馏过程的稳态模拟与动态控制

2018-04-27亢玉红张芸刚

亢玉红,张芸刚,高 鑫,李 健

(1.榆林学院 化学与化工学院 陕西省低变质煤洁净利用重点实验室,陕西 榆林 719000;2.中天合创能源有限责任公司,内蒙古 鄂尔多斯 017000)

随着汽车产业的快速发展,汽车尾气的大量排放导致城市环境污染日趋严重,发展环境友好型车用催化裂化汽油已成为当下亟待解决的重要问题[1-3]。甲基叔戊基醚(TAME)可通过异戊烯(主要是2-甲基-1-丁烯(2M1B)和2-甲基-2-丁烯(2M2B))与甲醇发生醚化反应获得,与传统的汽油添加剂相比较,TAME具有高辛烷值、低沸点、低蒸气压、高能量密度和无毒等优异特性[4-5],因此,TAME的生产及应用备受关注[6-8]。

本工作借助Aspen Plus流程模拟软件对异戊烯与甲醇醚化合成TAME的反应精馏及分离过程进行了稳态模拟和动态控制设计,为该工艺过程的设计、工艺系统的开停车方案与故障诊断提供了可靠的技术支持。

1 设计规定

C5进料量为1 228.2 kmol/h,其中,2M2B的摩尔分数为0.091,2M1B的摩尔分数为0.011,甲醇摩尔分数为0.153,TAME摩尔分数为0.102,戊烯(1-戊烯与2-戊烯)摩尔分数为0.163,异戊烷(IC5)摩尔分数为0.480;新鲜甲醇进料量为235.0 kmol/h。分离要求:反应精馏塔塔底获得99%(x)的TAME,精制塔塔顶与塔底分别采出99.9%(x)的甲醇和水,甲醇循环使用。

图1为IC5/甲醇/TAME在0.4 MPa下的三元相图。从图1可发现,该体系的相平衡因共沸现象的存在变得极为复杂,因此,精制塔中甲醇/水体系采用van Laar等式,反应精馏塔、脱C5塔使用UNIQUAC物性方法。

图1 IC5/甲醇/TAME在0.4 MPa下的三元相图Fig.1 Ternary phase diagram of IC5/CH4O/TAME at 0.4 MPa.TAME:tert-amyl methyl ether;IC5:i-pentane.

2 TAME反应精馏系统的稳态模拟

2.1 醚化反应过程

异戊烯和甲醇经醚化反应合成TAME的液相可逆过程见式(1)~(3)[4,9]。

其中,可逆反应(1)、(2)和(3)的动力学参数见表1。

表1 醚化反应动力学参数Table 1 Kinetics parameters of etherification reaction

2.2 塔设备的模拟与优化

反应精馏塔、脱C5塔和精制塔塔内不同塔板上各组分的变化见图2。从图2可看出,反应精馏塔塔底采出TAME的纯度在理论塔板数为35块保持恒定,为99.58%(x);脱C5塔塔顶采出的IC5的纯度在理论塔板数为12块保持恒定,为61.81%(x);精制塔塔顶采出的CH4O和塔底采出H2O的纯度在理论塔板数为33块保持恒定,分别为99.92%(x)和99.95%(x)。由此可确定反应精馏塔、脱C5塔和精制塔的总理论塔板数分别为35,12,33块。

在TAME的反应精馏及分离过程中,进料位置对系统的产品质量影响较大,选择适宜的进料位置可有效地减少系统设备投资和操作成本[10-11]。反应精馏塔、脱C5塔和精制塔组分在不同进料位置下反应产物纯度和再沸器热负荷的变化情况见图3。从图3a可看出,反应精馏塔中甲醇的进料位置在第3~30块塔板间,TAME产物的纯度与再沸器的热负荷保持恒定,结合图2a可确定,甲醇的最佳进料位置为第23块塔板;同理,可确定C5组分的最佳进料位置为第28块塔板。

图2 塔内不同塔板上组成分布曲线Fig.2 Composition distribution curves of different plates in column.

图3 反应精馏塔产物纯度与热负荷随进料位置的变化曲线Fig.3 Curves of change of the purity of the reaction distillation column product and heat load along with the feed location.Qr:heating load.

整个工艺系统要求在脱C5塔塔底最大限度采出CH4O,图4为脱C5塔CH4O流量与热负荷随进料位置的变化曲线。图4a结合图2b可确定物料流股D1的进料位置为第7块塔板;同理,H2O的进料位置为第2块塔板。

在保证精制塔塔顶和塔底分别获得较高纯度的CH4O和H2O的同时,要求再沸器的热负荷有最小值[12]。图5为精制塔产品纯度与热负荷随进料位置的变化曲线。从图5可看出,进料板位置选择在第12块塔板时,满足上述要求。

图4 脱C5塔CH4O流量与热负荷随进料位置的变化曲线Fig.4 Curves of change of C5-removing column CH4O flux and heat load along with the feed location.F(CH4O):feeding flux of CH4O.

图5 精制塔产品纯度与热负荷随进料位置的变化曲线Fig.5 Curves of change of refinery column product purity and heat load along with the feed location.

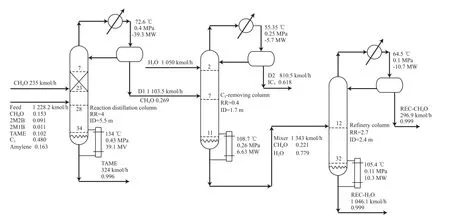

回流比对工艺系统的能耗及产品的质量影响非常大[13-14],综合工艺系统的特性并选择合适参数进行优化,确定了反应精馏塔、脱C5塔和精制塔的操作回流比分别为4.0,0.4,2.7。采用斜率判据法对反应精馏塔、脱C5塔和精制塔塔内相邻两块塔板间的温度进行比较,确定了各塔的灵敏板位置分别为第20,6,27块塔板,整个工艺系统优化后的操作参数见图6。

2.3 稳态模拟结果

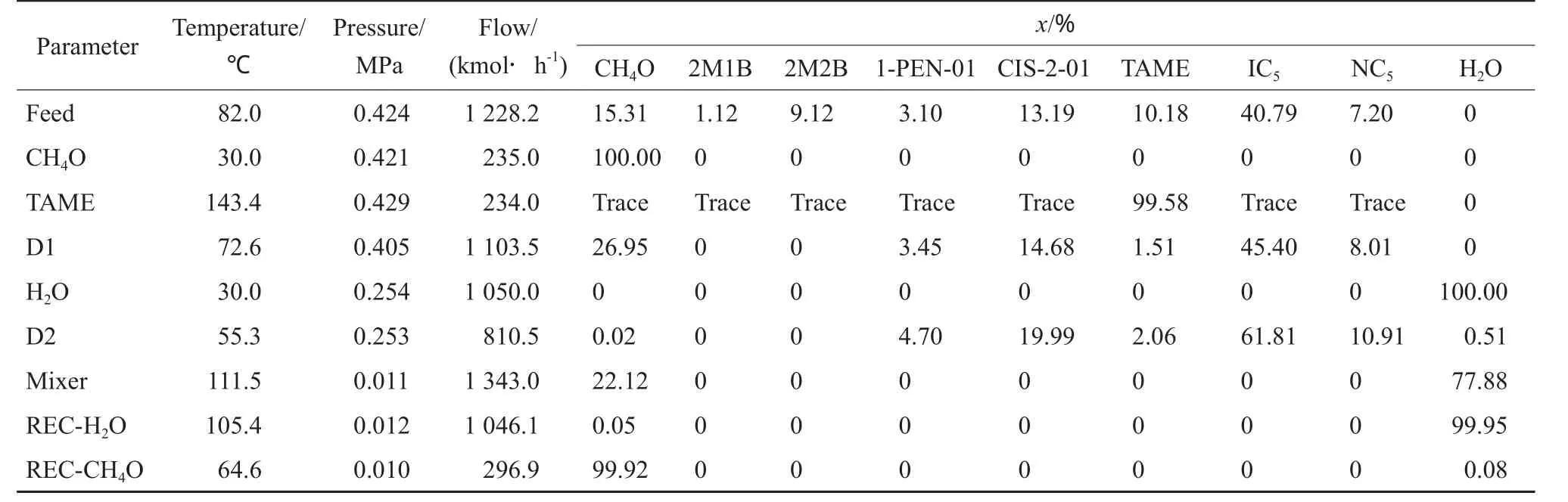

通过对整个工艺系统的分析及优化设计,将获得的工艺参数输入新模拟工艺系统并进行计算,结果见表2。

图6 TEMA反应精馏系统的稳态设计Fig.6 Steady-state design of TEMA reaction distillation system.

表2 TAME反应精馏系统工艺物流模拟结果Table 2 Process stream simulation results of TAME reaction distillation system

从表2可知,反应精馏塔塔底流股中TAME纯度为99.58%(x),脱C5塔塔顶物料流股中CH4O的含量仅为0.02%(x),精制塔塔顶CH4O的纯度和塔底H2O的纯度分别为99.92%(x)和99.95%(x),工艺系统模拟结果完全符合产品质量要求。

3 TAME反应精馏系统动态控制评价

3.1 TAME反应精馏系统动态控制结构

通过Aspen Plus对TAME反应精馏工艺系统进行稳态模拟并获得基础设计数据,采用Aspen Dynamic建立PID动态控制结构[15-16]。在操作过程中,当进料流量和进料组分发生扰动时,在保证分离目标的同时实现节能降耗的过程操作,控制器FC和CH4O-FC分别对C5和CH4O的进料流量进行负反馈控制,控制器PC对各塔塔顶冷凝器压力进行负反馈控制,塔顶液位控制器DLC和塔釜液位控制器SLC分别对各塔的回流罐及塔釜液位进行正反馈控制,温度控制器TC对各塔的灵敏板温度进行负反馈控制,组分控制器CC对各塔的塔顶采出组分进行负反馈控制,其中,TC与CC之间形成串级控制保证采出组分的质量。

3.2 T AME反应精馏系统动态控制结果

TAME反应精馏系统控制结构在进料流量发生±20%扰动时的动态控制结果见图7。从图7可看出,进料流量发生±20%扰动从2 h开始,依次为进料流量扰动、反应精馏塔塔底TAME的采出量及塔顶轻组分的采出量、产品TAME的纯度、精制塔塔顶CH4O的纯度与塔底H2O的纯度变化情况。产品TAME在3 h后达到稳定值,且纯度保持在99.6%(x),系统中精制塔塔顶和塔底采出的CH4O及H2O纯度经历波动4 h后达到设计规定值,且系统中TAME,CH4O,H2O的纯度变化曲线均为典型的衰减震荡型,反应精馏塔塔顶及塔底的采出量与进料流量呈正比关系。满足设计规定要求,符合实际操作工况。

图7 进料流量发生±20%扰动时的动态控制结果Fig.7 Dynamic control result with ±20% feed flux disturbance.

图8为TAME反应精馏系统控制结构在进料组成发生±20%变化时的动态控制结果。其中,+20%的组分情况为IC5增加20%、CH4O减少10%、2M2B减少9%、2M1B减少1%;-20%的组分情况为IC5减少20%、CH4O增加10%、2M2B增加9%、2M1B增加1%。从图8可看出,进料组成发生±20%扰动从2 h开始,依次为进料组成扰动、C5进料流量、反应精馏塔塔底TAME的采出量及塔顶轻组分的采出量、精制塔塔底H2O的采出量、精制塔塔顶CH4O的纯度与塔底H2O的纯度变化情况。各项控制指标在组分扰动情况下,TAME反应精馏系统中各工艺指标均可在较短的时间内达到实际工况数值,满足要求。因此,工艺系统的稳态模拟和动态控制结果可为工艺过程的设计、工艺系统的开停车方案与故障诊断提供可靠的技术支持,具有一定的实际工业生产指导意义。

图8 进料组成发生±20%扰动时的动态控制结果Fig.8 Dynamic control result with ±20% feed composition disturbance.FH2O(C3):reaction distillation column bottom flow rate of H2O.

4 结论

1)在设计规定的要求下,通过稳态模拟获得TAME反应精馏系统中各操作设备的基础设计参数,反应精馏塔塔底流股中TAME纯度为99.58%(x),脱C5塔塔顶物料流股中CH4O的含量仅为0.02%(x),精制塔塔顶CH4O的纯度和塔底H2O的纯度分别为99.92%(x)和99.95%(x),工艺系统模拟结果完全符合产品质量要求。

2)通过Aspen Dynamic建立了系统过程的动态控制结构,动态控制结构设计合理,可全满足分离规定设计要求,且具有较强的抗干扰能力。

3)工艺系统的稳态模拟和动态控制结果可为工艺过程的设计、工艺系统的开停车方案与故障诊断提供可靠的技术支持,具有一定的实际工业生产指导意义。

[1] 靳海波,肖芳荣,焦玉海,等. 碳五烯烃醚化合成甲基叔戊基醚的现状与展望[J].化学工业与工程,2002,19(2):201-205.

[2] 杨伯伦,刘敬军,伊春海,等. 碳五叔碳烯烃乙醇醚化研究进展[J].化工进展,2011,30(11):2340-2348.

[3] 刘立新,郭忠林,王洪立,等. C5烯烃与甲醇醚化反应动力学研究进展[J].精细石油化工,2006,23(5):67-70.

[4] 黄静,李若岩,李永红,等. 异戊烯与甲醇合成甲基叔戊基醚的反应动力学研究[J].石油化工,2012,41(5):529-531.

[5] 刘雪暖,李玉秋. 反应精馏技术的研究现状及其应用[J].化学工业与工程,2000,17(3):164-168.

[6] 张猛,徐用懋. 甲基叔丁基醚反应精馏过程联合控制方案设计[J].石油化工,2004,33(11):1065-1068.

[7] 储伟伟,马宏燎,柏子龙. 环戊基甲醚反应精馏模拟与优化[J].现代化工,2017,37(2):173-174.

[8] Huang Zhixian,Lin Yixiong,Li Ling,et al. Optimization and control of a reactive distillation process for the synthesis of dimethyl carbonate[J].Chin J Chem Eng,2017,25(8):1079-1090.

[9] 冯世宏. 甲基叔戊基醚的制备[J].辽宁工学院学报,2000,20(6):60-62.

[10] 叶启亮,尹增,李玉安,等. 醋酸乙烯单体回收单元的流程模拟与优化[J].化学工程,2017,45(7):76-78.

[11] 杨光,靳权,张冰. 分子筛合成MTBE反应精馏工艺的模拟和优化[J].现代化工,2017,37(6):189-192.

[12] 马敬环,刘家祺,彭福兵,等. 反应精馏技术的进展[J].化学反应工程与工艺,2003,19(1):1-8.

[13] 黄玉鑫,汤吉海,乔旭,等. 不同温度反应与精馏集成生产醋酸叔丁酯的过程模拟[J].化工学报,2015,66(10):4039-4046.

[14] 李鹏辉,崔秋娟,王领,等. 联产甲基叔丁基醚和叔丁醇的工艺模拟研究[J].化学工程,2017,45(8):60-73.

[15] 郭毅,李木金,杨卫胜. 动态模拟用于异丙苯工艺苯塔控制方案的设计与优化[J].计算机与应用化学,2017,34(7):508-512.

[16] 段圆梦,沈海涛,凌浩. Agrawal分隔壁塔分离芳烃的稳态和动态研究[J].石油学报:石油加工,2017,33(6):1072-1081.