石脑油制低碳烯烃的影响因素研究

2018-04-27周治

周 治

(中国石化 石油化工科学研究院,北京 100083)

乙烯、丙烯和丁烯是石油化工的基础原料。目前,乙烯和丙烯主要来自于蒸汽裂解装置。我国约90%的乙烯产自石脑油的蒸汽裂解,其联产的丙烯约占30%,丁烯约占20%。随着经济的发展及需求的变化,传统的蒸汽裂解装置能耗高、建设成本高、产品结构不合理等问题日益突出,因此,世界各国都在积极研发蒸汽裂解的替代技术用于生产低碳烯烃等高附加值产品,其中,石脑油及相关烃类的催化裂解技术很有潜力。

2010年,SK能源公司在韩国蔚山建立了先进的催化裂化制烯烃工艺示范装置,此技术将石脑油蒸汽裂解和流化催化裂化工艺相结合生产乙烯和丙烯等低碳烯烃[1-2]。Yoshimura等[3]开发了 La2O3/P/ZSM-5催化剂。有研究者对催化材料进行了拓展研究,包括采用MCM-68[4]、纳米尺寸ZSM-5分子筛[5]及对分子筛材料改性,并研究了石脑油模型化合物的催化裂解[6]。王洪刚等[7-9]也对石脑油催化裂解进行了相关研究,中国石化在该领域也取得了不错的研究成果[10-12]。

本工作根据石脑油催化裂解多产低碳烯烃的特点,采用自制催化剂通过实验对比了石脑油热裂解和催化裂解反应的特征,考察了反应温度、反应时间、重时空速和原料油分压等实验条件对反应的影响。

1 实验部分

1.1 原料

拟薄水铝石:Al2O3含量61%(w),中国铝业山东分公司;高岭土:固体含量78%(w),中国高岭土公司;铝溶胶:Al2O3含量21.5%(w),中国铝业山东分公司。

石脑油为中国石化北京燕山石油化工有限公司生产的常顶汽油,其性质见表1。从表1可看出,该石脑油的密度较轻,只有0.749 4 g/cm3。族组成分析数据显示,烃类碳数为C5~C12,主要集中在C6~C11,石脑油中正构烷烃、异构烷烃、环烷烃和芳烃的含量(w)分别约为32.14%,26.48%,30.09%,9.26%,不含烯烃,苯、甲苯和二甲苯的总质量分数为2.66%。从表1还可看出,石脑油中除有C和H元素外,还含有S和N,其中,S含量较高,为102 mg/L。

表1 常顶汽油物化性质Table 1 Physicochemical properties of straight run gasoline

1.2 催化剂的 制备

将10%~30%(w)的拟薄水铝石、25%~45%(w)高岭土、5%~15%(w)铝溶胶、20%~50%(w) 分子筛混合打浆2 h,经雾化成型、550 ℃焙烧2 h、离子交换后,于150 ℃下干燥4 h得实验用新鲜微球催化剂试样,试样命名为NTO-19,NTO-20,NTO-60。

在北京七星华创电子股份有限公司的L45800-8/ZM型立式三管水热老化装置上,于800 ℃、100%(φ)水蒸气的条件下,对新鲜催化剂进行老化。在催化剂标号后加L4,代表该催化剂老化4 h。加L6,代表该催化剂老化6 h。新鲜催化剂NTO-19,NTO-20,NTO-60经老化处理后,分别命名为 NTO-19L4,NTO-19L6,NTO-20L4,NTO-60L4。

1.3 催化剂的性能评价

1.3.1 催化裂化性能评价

性能评价采用固定床模式的催化裂化高温微反实验装置(石油化工科学研究院-北京石化信息自动化开发公司),在反应温度为600~675 ℃、进油量为1~2 g、催化剂量为0~2 g、N2为载气、常压条件下进行石脑油的裂化反应。反应管有两种尺寸,分别为1#反应管和3#反应管。1#反应管的内径为10 mm,长度为700 mm,3#反应管的内径和长度分别为13 mm和200 mm。反应产物中的气相部分采用排水集气收集,并利用安捷伦公司的7890型气相色谱进行组成分析,使用Al2O3/KCl、Porapak Q和5A分子筛色谱柱。液相产物经-25 ℃冷却收集后称重。反应结束后,在700 ℃空气气流中进行再生,再生气体通过CO转化炉后,利用西克麦哈克公司的SICK-S710型CO2分析仪测定生成的CO2,并计算生成的焦炭量。

1.3.2 固定流化床反应

采用高温固定流化床(FFB)评价装置(型号ZH105-11345,迈瑞尔实验设备(上海)有限公司),在催化剂量为240 g,650 ℃和675 ℃,剂油质量比为15,重时空速为2 h-1和4 h-1的条件下,进行石脑油的催化裂解反应。反应产物中的气相部分采用排水集气法收集,并通过气相色谱仪进行组成分析。使用CHROMOSORB PAW、Porapak Q和13X分子筛色谱柱来分析催化裂解反应产物中的气相组成。液相产物经0 ℃和-10 ℃两级冷却收集后称重。

本工作中,FFB装置只用来考察重时空速对石脑油催化裂解的影响,其他实验均在高温微反装置上进行。

2 结果与讨论

2.1 热裂解和催化裂解反应结果

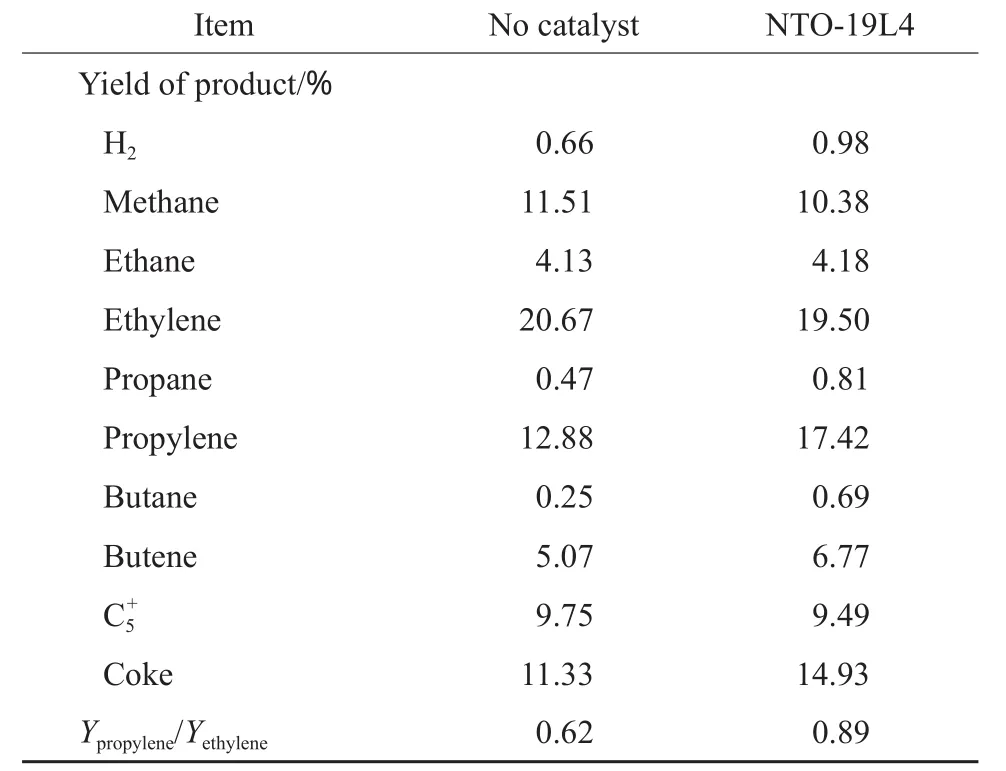

表2为石脑油在高温微反装置上于650 ℃下的热裂解和催化裂解反应结果,从表2可知,没有催化剂时,乙烯、丙烯和丁烯的产率分别为20.67%,12.88%,5.07%,加入催化剂后,产率分别变为19.50%,17.42%,6.77%,除了乙烯的产率略有降低外,丙烯和丁烯的产率都有增加,尤其是丙烯。说明加入催化剂后,催化裂解反应增加,而热裂解反应减少。此外,甲烷产率降低。甲烷主要是热裂解的产物,其产率降低也说明热裂解反应减少[13]。热裂解反应和催化裂解反应是竞争反应,在高转化率时,催化裂解反应增加,必然会导致热裂解反应减少。从表2也可看出,催化裂解相对于热裂解,能够产生更多的丙烯、丁烯,且能够通过调整反应条件和催化剂,灵活调整产率的分布,具有很大的优势。虽然在加入催化剂后,焦炭的产率增加,但可通过优化反应条件或者催化剂来降低焦炭产率。

表2 石脑油的热裂解和催化裂解反应结果Table 2 Data of thermal cracking an d catalytic cracking of naphtha

2.2 反应温度的影响

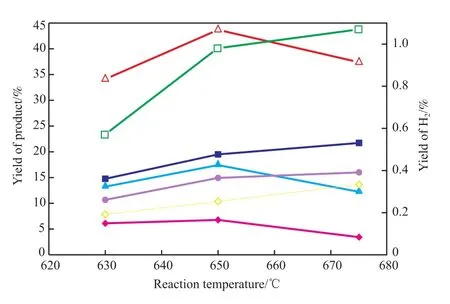

图1为石脑油在不同反应温度下的催化裂解反应结果。从图1可看出,当温度由630 ℃升高到650 ℃,并进一步升到675 ℃时,各产物产率的变化有两种趋势,一种是不断增长的趋势,比如乙烯、氢气、甲烷和焦炭;另一种是先增加后降低的趋势,比如丙烯、丁烯和低碳烯烃。对于目标产物,乙烯的产率从14.76%增至19.50%,最终达到21.72%;丙烯的产率从13.23%增至17.42%,后降至12.23%;丁烯的产率在三个温度时依次为6.12%,6.77%,3.43%;低碳烯烃产率最高达到43.69%。副产物氢气、甲烷和焦炭的产率随着温度的升高不断增加。甲烷产率由7.84%增加到13.65%,焦炭产率最高达到16.00%。有文献[14-15]认为甲烷、乙烷和乙烯主要是热裂解的产物,而氢气和C1~C3的烃类也会来自于五配位碳正离子催化裂解机理。从表3也可以看出,在650 ℃时,热裂解反应的比例很高,因此产生了大量的甲烷及乙烯。在如此高的反应温度下,五配位碳正离子催化裂解机理也会存在,但由于反应物的分压较高,且在到达催化剂之前,已经通过热裂解生成了大量的乙烯,催化剂上的质子酸更易与烯烃结合生成碳正离子[14],因此,五配位碳正离子占的比重相对较低。在该反应体系中,热裂解反应和催化裂解反应是平行反应,有竞争关系,且它们都能生成乙烯和丙烯,热裂解主要生成乙烯,而催化裂解主要生成丙烯。升高温度对这两种反应都有利,但因为热裂解的活化能更高,因此,升高温度对热裂解的促进作用更大,导致乙烯和甲烷等产物产率不断增加,因为两种反应的竞争关系和其他副反应的存在,丙烯和丁烯的产率先增加后降低。产物中存在大量的氢气,主要来自于脱氢反应[14],脱氢反应与氢转移反应的双重作用导致焦炭的产率不断增加。从图1可看出,多产低碳烯烃的最佳反应温度为650 ℃。

图1 石脑油催化裂解反应产物产率随反应温度的变化Fig.1 Change of product yield with reaction temperature in catalytic cracking of naphtha.Reaction conditions:210 s,N2 flow rate 295 mL/min,NTO-19L4(catalyst) 2 g,WHSV=12.9 h-1.■ Ethylene;▲ Propylene;◆ Butene;△ Light olefin;◇ Methane;● Coke;□ H2

2.3 反应时间的影响

表3为石脑油在不同反应时间的催化裂解性能,此处的反应时间为某一反应物分子通过催化剂床层的反应时间,即催化裂解反应时间。在改变通过催化剂床层的反应时间时,保持通过反应管的时间(即热裂解反应时间)和剂油质量比不变。从表3可看出,当反应时间延长时,乙烯产率显著降低,从23.72%降至19.50%,降低约4.22百分点;而丙烯产率从14.80%增至17.42%,增加2.62百分点;丁烯的变化规律同丙烯,增加1.52百分点,达到6.77%。与此相反,甲烷的产率降低了3.71百分点,氢气产率降至1.00%以下,焦炭产率由22.22%降至14.93%。产物产率的变化是因为随着催化裂解反应时间的延长,催化裂解反应增多,而与之相竞争的热裂解反应减少,热裂解与双分子催化裂解之间的比例降低。由此可见,延长催化裂解反应时间,对多产丙烯和丁烯及降甲烷和焦炭有利。

表3 石脑油在不同的催化裂解反应时间的催化裂解反应结果Table 3 Data of catalytic cracking of naphtha with different catalytic cracking time

表4为改变总反应时间的实验结果。从表4可看出,当总反应时间延长时,乙烯和丙烯的产率均增加,分别从14.04%,18.18%增加到16.53%,18.30%。氢气、甲烷和焦炭等产物的产率也增加,这是由于在增加总的反应时间时,同时增加了催化裂解、热裂解和各种副反应的反应时间,使目标产物和副产物的产率都提高了。

表5为石脑油在NTO-20L4催化剂上有无石英砂时的催化裂解反应结果。在反应管中催化剂的下部填满石英砂,能够减少反应体积,相当于减少了热裂解的反应时间。当加入石英砂后,气相产物的产率从66.03%降至57.57%,焦炭的产率也从5.38%降至5.10%,而液收(收集到的液相,包括未反应的反应物)占反应物的比例从31.03%增加至35.17%,说明缩短热裂解反应时间后,降低了转化率。

表4 石脑油在不同的总反应时间的催化裂解反应结果Table 4 Data of catalytic cracking of naphtha with different total reaction time(t)

表5 石脑油在有无石英砂时的催化裂解反应结果Table 5 Data of catalytic cracking of naphtha with or without inert quartz sand

从表5可看出,石英砂存在时,乙烯产率显著降低,从18.26%降至14.66%,降低了约3.60百分点;而丙烯产率从16.20%降至14.97%,降低1.23百分点,与热裂解的反应规律相吻合,即热裂解中,丙烯产率大约是乙烯产率的1/3。丁烯的产率变化较小。甲烷的产率降低 2.37百分点,这是因为热裂解反应的减少。由于减少了催化剂层之下的反应体积,不但减少了热裂解反应,还可能减少了烯烃进一步转化的副反应,因此烯烷比(产物中C1~C4烯烃与烷烃的质量比)增加。由此可见,减少热裂解反应时间能够增加催化裂解反应产物在总产物中的比例。减少热裂解反应时间虽然使乙烯和丙烯产率均降低,但可通过延长催化裂解反应时间等手段来增加转化率,提高低碳烯烃的产率。

2.4 WHSV的影响

表6为650 ℃时WHSV对石脑油催化裂解的影响,所用催化剂为NTO-19L4。从表6可看出,当将WHSV从4 h-1降为2 h-1时,除焦炭外,产物的产率都升高。而液相产物(收集到的液相,包括未反应的反应物)占反应物的比例从51.68%降为41.56%,说明转化率提高。乙烯、丙烯和丁烯的产率分别从11.53%,13.81%,4.95%提高到13.94%,16.64%,6.07%。而乙烷、丙烷和丁烷的产率分别提高了31.22%,33.82%,25.32%,说明随着转化率的增加,生成产物的量增加,产物之间发生了更多的氢转移反应。焦炭产率变化较小,从3.42%降至3.26%,可能是因为氢转移反应进行的程度较小。

表6 WHSV对FFB装置上石脑油催化裂解的影响(650 ℃)Table 6 The influence of WHSV on catalytic cracking of naphtha of fixed fluidized bed reactor(FFB) unit at 650 ℃.

表7为675 ℃时WHSV对石脑油催化裂解的影响。所用催化剂为NTO-19L4。从表7可看出,当将WHSV从4 h-1降为2 h-1时,产物产率的变化规律类似650 ℃时,只是乙烯、丙烯、丁烯、氢气、甲烷和乙烷的产率增加的幅度变小。液相产物(包括未反应的反应物)的产率从42.93%降为34.31%,说明转化率提高。乙烯、丙烯和丁烯产率分别达到了16.75%,18.61%,6.48%,说明高反应温度下降低WHSV对目标产物产率的增幅降低。而乙烷、丙烷和丁烷的产率的提高幅度更大,分别为23.71%,54.42%,49.14%。随着转化率的增加,生成产物的量增加,产物之间发生了更多的氢转移反应。

表7 WHSV对FFB装置上石脑油催化裂解的影响(675 ℃)Table 7 The influence of WHSV on catalytic cracking of naphtha of FFB(fixed fluidized bed reactor) unit at 675 ℃.

2.5 反应物分压的影响

表8为石脑油分压不同时的石脑油催化裂解结果。从表8可看出,当反应物分压降低时,乙烯、丙烯和丁烯的产率均增加,乙烯的产率从10.38%增至15.51%,增加5.13百分点;丙烯的产率从12.79%增至18.07%,增加5.28百分点;丁烯的产率从6.12%增加到8.69%,增加2.57百分点。因此降低反应物的分压对多产低碳烯烃有非常明显的效果,尤其是当分压从33 kPa降至14 kPa时,当进一步降至7 kPa时,目标产物的产率增加量明显减少。降低石脑油分压,增加了反应的苛刻度,增加了反应物的转化率,提高了目标产物的产率。此外,反应物分压降低,即反应物浓度降低,反应物和/或中间产物和/或产物之间的双分子反应几率减少,如氢转移反应、低聚反应等,产物进一步转化的几率降低,导致低碳烯烃产率增加。因而降低反应物分压对提高低碳烯烃的产率有利。

表8 石脑油在不同反应物分压下的催化裂解反应结果Table 8 Data of catalytic cracking of naphtha with different naphtha partial pressure

3 结论

1)在较高反应温度下,石脑油的热裂解反应和催化裂解反应同时存在,热裂解主要生成乙烯,催化裂解主要生成丙烯和丁烯,在调整目标产物之间的比例时,需综合考虑这两种反应。

2)反应温度、反应时间、WHSV和原料油分压等对石脑油催化裂解反应的产物分布和产率有较大影响。温度越高,热裂解产物越多,而催化裂解产物先增加后减少;增加催化裂解时间和热裂解时间之比能明显增加低碳烯烃的产率;降低WHSV能提高石脑油的转化率;而降低石脑油分压对多产低碳烯烃有利。

[1] Park Yong-Ki,Lee Chul Wee,Kang Na Young,et al. Catalytic cracking of lower-valued hydrocarbons for producing light olefins[J].Catal Surv Asia,2010,14(2):75-84.

[2] Eng C N,Kang S C,Choi S,et al. A catalytic cracking process for ethylene and propylene from paraffin streams[C]//AIChE Spring National Meeting. http://www. doc88. com/p-5601289634331. html.

[3] Yoshimura Y,Kijima N,Hayakawa T,et al. Catalytic cracking of naphtha to light olefins[J].Catal Surv Japan,2000,4(2):157-167.

[4] Satoshi I,Takechi K,Kubota Y. Selective formation of propylene by hexane cracking over MCM-68 zeolite catalyst[J].Chem Commun,2010,46(15):2662-2664.

[5] Konno H,Tago T,Nakasaka Y,et al. Effectiveness of nanoscale ZSM-5 zeolite and its deactivation mechanism on catalytic cracking of representative hydrocarbons of naphtha[J].Microporous Mesoporous Mater,2013,175(13):25-33.

[6] Wang L,Ozawa K,Komatsu T,et al. Ca2+-exchanged ferrierite:Quasi one-dimensional zeolite for highly selective and stable formation of light alkenes in catalytic cracking of n-octane[J].Appl Catal,A,2011,407(1/2):127-133.

[7] 王洪刚. 石脑油催化裂解的研究[D].北京:中国石油大学,2008.

[8] 刘利利. 重石脑油催化裂解制烯烃的研究[D].天津:天津大学,2012.

[9] 王培. 重石脑油催化裂解制取低碳烯烃的研究[D].天津:天津大学,2014.

[10] 魏晓丽,张久顺,毛安国,等. 石脑油催化裂解生成甲烷的影响因素探析[J].石油炼制与化工,2014,45(3):1-5.

[11] 魏晓丽,龙军,白风宇,等. 直馏石脑油催化裂解反应中甲烷的生成[J].石油学报:石油加工,2014,30(3):379-385.

[12] 中国石油化工股份有限公司,中国石油化工股份有限公司上海石油化工研究院. 石脑油催化裂解制乙烯丙烯的催化剂:101279286A[P].2008-10-08.

[13] Greensfelder B S,Voge H H,Good G M. Catalytic and thermal cracking of pure hydrocarbons[J].Ind Eng Chem,1949,41(11):2573-2584.

[14] Haag W O,Dessau R M. Duality of mechanism for acid-catalyzed paraffin cracking[C]//Proceedings of the 8th international congress on catalysis. Berlin:Varlag-Chemie,1984,305-316.

[15] Corma A,Orchilles A V. Current views on the mechanism of catalytic cracking[J].Microporous Mesoporous Mater,2000,35/36:21-30.