用于锂电池原位温度监测的柔性薄膜传感器研究*

2018-04-27潘小山杨滢璇周子冠李功燕

潘小山, 杨滢璇, 王 琴, 周子冠, 李功燕

(1.中国科学院 微电子研究所,北京100029;2.国网辽宁省电力公司 电力科学研究院,辽宁 沈阳 110006;3.北京国网电力技术有限公司,北京 100176)

0 引 言

现有的电池内部温度监测技术要么缺少空间分辨率,要么跟标准的电池单元组装过程不兼容。Forgez C等人通过破坏性在电池内部插入直径为1 mm的工业热电偶实现锂电池的内部温度测量[1]。Srinivasan R等人研发了一种伸入电池内部的4个探针技术,更准确地监测电池的正极温度,该技术从外表看并不需要额外的内置传感器[2],易于在电池管理系统中应用。研究发现电池内部温度与其阻抗有一定的内在关系,主要体现在荷电状态(state-of-charge,SoC)无关性和石墨表面形成的固体电解质膜(solid-electrolyte-interphase,SEI)层阻抗的温度相关性上,这就使得这种方法仅适用于石墨制成阳极的锂离子电池,并且只有在SEI层特性不变的情况下才能得出可靠的测量结果。因此,Schmidt J P和Raijmakers L H J等人提出了改进方法,应用领域不限制于SEI层的温度敏感性。Lee C Y等人将微型薄膜电阻温度探测器(resistance temperature detectors,RTD)集成到锂离子电池中进行原位温度监测[3,4]。由于传感器可弯曲且RTD传感器的电阻值是温度—张力相关的,因此,电偶效应会影响测量的准确性,另外文献中没有明确阐述传感器是在电池组装过程插入的,还是组装完之后放入的。

本文研究了一种制备柔性薄膜传感器的新方法,并将薄膜传感器转移至电池电流集电器,然后嵌入进软包锂电池进行内部温度原位监测,解决了多层薄膜传感器在粗糙、柔性、金属基底上直接制备的问题。相比于薄膜热敏电阻较高的空间折射率,薄膜热电偶的交接口更小,但热电偶对应变电阻值的变化不敏感。而且植入步骤很容易融入到任意标准的软包电池组装过程中,且放在软包电池的薄膜热电偶(thin-film thermocouples,TFTC)传感器成功捕获到了高充放电倍率时的内部瞬态温度的变化。

1 传感器的制备与转移

柔性TFTC在玻璃镜片上制备,将其作为工作基底。显微镜用玻璃镜片温度兼容性高、表面处理流畅、成本低,对于基于聚酰亚胺(polyimide,PI)的薄膜器件是一种非常理想的基底材料。聚酰亚胺绝缘性能好,在400 ℃以上高温下其化学和热稳定性能好[5~8]。

PI表面固化过程为:玻璃镜片先用丙酮和异丙酮清洗,然后用去离子水冲洗,用氮气吹并进行热干燥。玻璃镜片逐渐被PI-2545覆盖,90 ℃温度下烘2 min。PI覆盖的玻璃镜片置于程序化的聚合物对流烘箱中,在氮气环境中固化处理。以4 ℃/min的速度阶梯从室温升温至200 ℃加热样品,固化完成。温度维持200 ℃,30 min,样品以4 ℃/min的速度从200 ℃加热至350 ℃。温度维持在350 ℃,1 h,冷却至室温。固化完成后,得到了大约2~3 μm厚的聚酰亚胺薄膜,紧紧覆盖在玻璃镜片上。

镍铝硅锰合金和镍铬合金薄膜用直流电溅射沉淀,轻拍的同时进行标准的光刻和喷射过程[9]。溅射系统抽真空至2×10-6托以下的气压。镍铝合金沉淀物在5 mT的气压和20sccm 氩气(Ar)流量的Ar等离子体环境下,用镍铝合金(含铝3 %)靶材以500 W溅射功率运行20 min。镍铝合金沉淀物在丙酮溶液中发射,从而得到图形化的电极。镍铬合金沉淀物在5 mT气压的Ar等离子体环境下,用镍铬合金(含铝3 %)靶材以500 W溅射功率运行23 min。Ti薄膜(约5 nm厚)用作PI与镍铝/镍铬金属膜之间的粘附层。

TFTC用另一层PI—2545封装,90 ℃温度下烘2 min。用于连接终端机的电极引脚最终显露,通过用MF321显影剂曝光。显影剂溶解未经固化的聚酰亚胺,揭开电极引脚。PI密封的样品又通过之前步骤进行固化。TFTC制备和封装完成后将其转移至铜箔上PI密封的TFTC浸泡至约75 ℃的温水中。使水渗入聚酰亚胺和玻璃表面,使嵌入TFTC中的聚酰亚胺剥落。但由于薄膜系统中残留的压力使TFTC本身弯曲盘绕。可通过用卡普顿聚酰亚胺胶带固定在聚酰亚胺的边缘来解决。剥落的TFTC放置于镀好铜箔薄膜的SU8 2000.5光刻胶上, 90 ℃温度下烘5 min后,以约150 ℃的温度固化30 min。此过程可顺利将嵌入薄膜系统的PI转移至金属表面、金属薄片和其他非常规基底上。

2 传感器特性

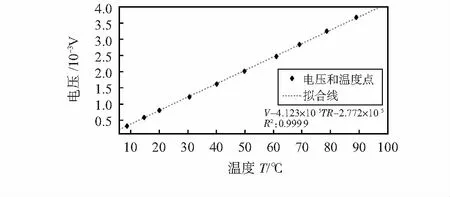

传感器单元的电气特性可以通过测量其输出电压随温度变化情况实现。在传感器校准过程中,使用Thermo Scientific Lindberg/ Blue M多功能箱式炉作为热源。标准K型热电偶线连接在传感器单元下作为参考单元。SCB—68终端机用作数据采集系统,放置于距热源足够远的地方,使其与环境温度的偏差可忽略不计。热源的温度从10 ℃阶梯升温至100 ℃,每次阶梯升温稳定后开始测量。K型热电偶的输出与传感器单元的电压输出相关联,以获得塞贝克系数。校准曲线如图1所示,可以看出,薄膜传感器单元的灵敏度达到了41.2 μV/℃左右,拟合指数R2达到了0.999 9,内含PI的TFTC灵敏度与工业K偶的热电灵敏度紧密一致。

图1 TFTC校准曲线

3 传感器组装进电池

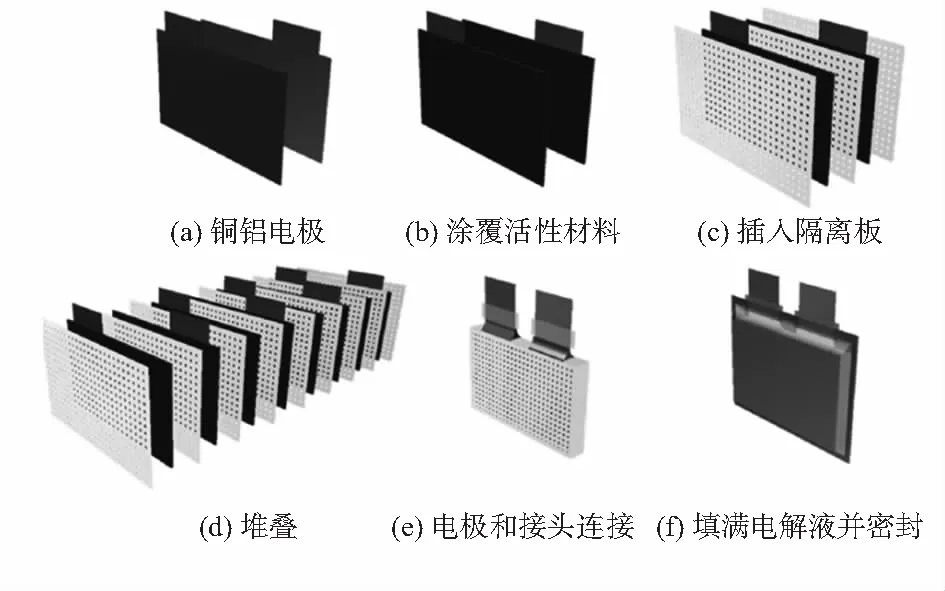

制备的传感器准放进干燥室,组装在3A聚合物软包电池内。典型的软包电池组装过程(无传感器)如图2所示。

图2 锂离子软包电池组装过程

传感器以一种半自动的方式插入电池包中,仅需在上述组装线中加入一个步骤即可完成,因此,安全稳定且可重复,不需要改变或者破坏电池包。另外,传感器的外观尺寸可以根据已有软包电池的尺寸定制。

4 电池温度测试验证

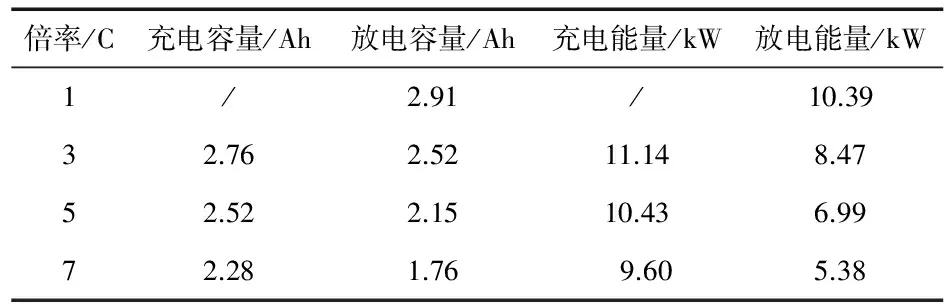

实验原理如图3所示,镍铬合金和镍铝合金线用导电银胶绑在柔性传感器引脚上,同时连接到数据采集箱上进行原位温度测量和数据收集。用工业热电偶连接到复合铝薄膜上作为参考测量温度。需要注意,必须确保参考传感器和TFTC在电池的厚度指导范围内重叠。准备好的软包电池放在ARBIN BT—2000电池测试系统中进行循环充放电,在初始倍率1C(3 A)放电之后,在室温条件下,电压在2.7~4.2 V之间,充放电倍率在3 C(9 A),5 C(15 A),和7C(21 A)间循坏。表1给出了充放电容量和能量随着倍率递进增加的变化。在电池充放电过程中,2种传感器的温度测量结果相差不大,如图4所示。在电池内部的TFTC测量出了电池包的温度变化过程,由于TFTC和参考TC之间用150 μm厚的铝复合薄膜(热导体)进行隔离,所以会存在一点温度偏差。

图3 锂电池原位温度监测系统组成

倍率/C充电容量/Ah放电容量/Ah充电能量/kW放电能量/kW1/2.91/10.3932.762.5211.148.4752.522.1510.436.9972.281.76 9.605.38

图4 TFTC与参考TC的温度曲线

为了进一步分析电池运行过程中的热产生特性,分别绘制了电压和电流随温度变化的曲线,如图5和图6所示。

图5 电池以C倍率阶梯升温充放电过程中电流和温度曲线

图6 电池以C倍率阶梯升温充放电过程中电压和温度曲线

采用集总电容假设法分析热生成率与温度的关系,同时假设通过TFTC测量的锂电池包有统一的温度。电池产生的热在室温条件下通过空气转移,室温可以看成是恒温槽。因此,热生成率q可以用电池的能量平衡来进行估算[10]

(1)

式中第一项为电池内部的内存储量;后一项为从电池表面到恒温环境的热转移量;T-Tair为TFTC测量的电池温度升高值。

根据能量平衡分析结果,温度上升和上升比率越大,热生成率量级越大。因此可以得出,在同一C率下的每个充放电循坏中,放电过程产生的热量比充电过程产生的更快,如图5所示,每个放电过程斜率和温度上升值更大。

可以看出一个普通趋势,倍率越高,温度上升越高,7C充电倍率例外。这是因为将最高充电电压设定在4.2 V,避免过充,使得7C充电阶段较其他循环更短,尽管7C倍率充电阶段的热生成率期望较5C和3C阶段大,但由于释放的热量较使温度大幅上升的所需热量小,因此,充电时间较短。从所有的放电温度曲线可以看出,热生成率突然的变化反应在斜率的突然变化上,从图6可以看出,每个恒定电流放电阶段结束之前,电压均大幅下降。结果表明:内置柔性TFTC传感器能可靠地测出电池包中的温度,且在电池组装过程中未发生电解液泄漏、电池膨胀、内部短路、干燥、腐蚀、常见的化学故障等。电池运行中和运行后的过程表明,内置PI的TFTC和SU8 2000.5光刻胶适于放置在电池内部的材料。本文的测量结果与加速量热计(accelerated rate calorimeter,ARC)仪表获得的温度特性相似[11],但本文搭建的测试系统更简单。为了实现在电池管理系统中实现持续的监测,还需要在传感器材料对电池性能和寿命的长期影响方面开展进一步研究。

5 结 论

本文给出了植入温度传感器的聚酰亚胺从玻璃基底到薄铜箔的制备和转移过程。聚酰亚胺植入传感器,并粘贴在铜箔上,使得传感系统易弯曲、轻薄精巧,并且可导电。在干燥室中方便地将传感器组装进软包锂电池中,同时将传感器的电极引脚露出。在不同的充放电循环过程中可靠的测量锂电池的温度。热生成率半定量地与测量的温度上升曲线相关联,假设在高速率放电条件下电池内的热生成率起主导作用。本文的测量结果与ARC仪表获得的温度特性相似。本文技术如应用在电池管理系统中,将在实现单个电池原位监测方面具有很大的前景。电池运行过程中获得的原位温度历史数据有利于改善电池设计,同时为锂离子电池包热建模和仿真研究提供基准。本文提出的柔性微型传感器还可以应用于传感器层需要绑定在易弯曲或者自由形态物体上的其他场合中。

参考文献:

[1] Forgez C,Do D V,Friedrich G,et al.Thermal modeling of cylindrical LiFePO4Batteries[J].J.Power Sources,2010(195):2961-2968.

[2] Srinivasan R,Carkhuff B G,Baisden A C,et al.Thermal beha-viour investigation of a large and high power lithium iron phosphate cylindrical cell[J].J International Society for Optics and Photonics,2013(20):872-879.

[3] Lee C Y,Lee S J,Tang M S,et al.In-situ monitoring of temperature inside lithium-ion batteries by flexible micro temperature sensors[J].Sensors,2011(11) :9942-9950.

[4] Raijmakers L H J,Danilov D L,van Lammeren J P M,et al.Sensorless battery temperature measurements based on electrochemical impedance spectroscopy[J].J Power Sources,2014(247):539-544.

[5] Suleiman-Rosado D,Hinkley J A.Synthesis and properties of high performance/high temperature polymers[J].High Perform Polym,2002(14):317-323.

[6] 葛良进.基于柔性衬底的微纳结构图形复制技术及其应用[D].合肥:中国科学技术大学,2012.

[7] 杨 婷.基于聚酰亚胺金属图形化的柔性湿度/温度/压力传感器研究[D].上海:华东师范大学,2015.

[8] 肖素艳,车录锋,李昕欣,等.基于柔性MEMS皮肤技术温度传感器的研究[J].光学精密工程,2013,13(6):674-679.

[9] 朱亚民.基于磁控溅射技术的薄膜热电偶测温系统[D].大连:大连理工大学,2007.

[10] Hong J S,Maleki H,Al Hallaj S,et al.Electrochemical-calorime-tric studies of lithium-ion cells[J].J Electrochem Soc,1998(145):1489-1501.

[11] Al Hallaj S,Prakash J,Selman J R.Entropy change in lithium ion cells on charge and discharge[J].J Power Sources,2000(87):186-194.