高速永磁同步电动机流场及温度场分析

2018-04-27兰志勇魏雪环陈麟红

兰志勇,王 琳,焦 石,魏雪环,陈麟红

(湘潭大学,湘潭 411105)

0 引 言

高速永磁电机因其功率密度高,体积小,效率高,可靠性高,运行成本低,可直接与从动机相连的特点,在压缩机、高速离心机等领域得到广泛关注,高速电机已经成为电机领域的研究热点。由于高速电机旋转线速度比普通电机快,高速电机转子旋转引起的气隙温度是普通电机的几倍甚至十几倍,高速电机定转子与空气摩擦产生温升在电机总温升中占有很大比重[1]。同时,由于高速电机转子体积小,散热困难,特别是在全封闭电机中,永磁体过热容易产生不可逆退磁[1-3],因此必须要考虑空气摩擦损耗产生的热量,为电机设计及散热提供依据。

目前国内对电机流场及温度场的耦合研究缺乏具体使用的方法。杨平西等人利用非线性二次元回路压降方法得到空气流量,再经过气体与固体之间对流分析,得到电机各节点温度[4],此方法在模型建立方面比较复杂,实用性不强;江有名等人采用有限体积法对流场及温度场进行分析,找出二者关系,具有重要意义[5]。苏虎等人采用Fluent对电机进行数值分析,改善散热效果[6]。国外,M SHANEL等人利用Fluent对电机耦合场分析,得到控制电机内气隙的流动可以改善风摩损耗[7]。BUMP J R等人采用纳维斯托克斯方程对电机气隙与定转子之间热对流关系进行分析,得到电机温度场参数[8]。

本文利用计算流体动力学的方法(CFD),通过多物理场耦合,对高速电机在各种转速情况下的流场以及温度场进行分析,得到电机气隙转速变化及风摩产生温度对定转子、绕组温度的影响,为电机优化设计提供理论依据。

1 高速永磁电机转子空气摩擦损耗分析

相对高速电机,普通电机转速低,空气摩擦损耗较小,传统电机的空气摩擦损耗一般可由经验公式或者电机实测得到,误差在接受范围之内。而高速电机,转速可达每分钟几十万转,空气摩擦损耗占据总损耗的比例较大,并且高速旋转的转子会引起电机气隙内空气的切向流动导致空气与转子产生切向摩擦力,这都是高速电机空摩擦损耗的组成部分。而普通电机的经验公式没有考虑到空气与转子的切向摩擦力以及在有槽电机情况下,转子转动引起的槽内空气涡流产生的损耗。

高速电机气隙中空气流动状态分为层流和湍流两种状态,可通过雷诺数(Reynolds number)来判断:

(1)

式中:ρ为流体密度;υ为空气流速;L为特征长度;μ为空气动力粘度。

对于电机气隙内空气流动,通常认为雷诺数Re高于2 300为湍流,低于2 300为层流[9]。本文采用的电机模型为全封闭式模型,不存在轴向通风,径向雷诺数为3 701,属于湍流范围。

转子在高速运行状况下带动气隙内空气流动形成湍流,空气属于黏性气体,因此在转子高速旋转时,定转子表面空气形成黏性层,相对速度与定转子表面一致,气隙中间部分的空气则为湍流层[10]。因此可以假定空气与电机定转子之间为无滑移边界条件,转子表面的空气流动速度与转子转动线速度相同,定子表面空气流动速度与定子相对速度保持一致。

2 电机气隙流场模型的建立

高速电机气隙流场模型的建立主要包括以下3个方程[11]。

质量守恒方程:

(2)

动量守恒方程:

(3)

式中:p为空气静压;τij为应力张量。式(3)中的应力张量由下式给出:

(4)

能量守恒方程:

(5)

式中:cp为空气比热容;T为气隙内温度;k为气隙内空气的散热系数。

由空气动力学可知,空气都可被看成牛顿流体,将牛顿第二定律代入电机气隙模型内可导出电机气隙流动的动量方程,也称纳维斯托克斯方程[12](N-S方程):

(6)

(7)

C1ε与流动情况有关:

(8)

(9)

流体仿真及边界条件设置:

(1) 电机定转子之间气隙由转子高速旋转带动空气流动,气隙设为全流动,气隙与定转子接触部分为运动边界,假定表面粗糙度。

(2) 在气隙的运动面上指定转子的旋转速度,其他面为静止面。

(3) 空气与电机定转子之间为无滑移边界条件,转子表面的空气流动速度与转子转动线速度相同,定子表面空气流动速度与定子相对速度保持一致。

(4) 由于高速电机最高转速为18 000 r/min,计算得电机转子表面旋转线速度为102.7 m/s,低于音速,在本模型中认为不可压缩流体。

(5) 由于高速电机旋转速度大,标准壁面函数在高速电机气隙内不适用,故在本模型中适用非平衡壁面函数。

(6) 不考虑重力的影响。

根据以上理论依据及边界条件假设,取电机气隙模型如图1所示。因本文采用模型为有槽电机模型,斜槽数为1 ,因此在计算转子空气摩擦损耗时,需将损耗分为两部分,即电机非槽口处的空气摩擦损耗及槽口处的空气摩擦损耗。

图1 电机气隙模型

转子表面的空气流动速度与转子转动线速度相同,定子表面空气流动速度与定子相对速度保持一致。将气隙分为动静两区域,区域之间的交界面为流固耦合固体面和流固耦合流体面,以这两个边界面为交接面来计算交界面处的解[13],由ANSYS Fluent有限元分析得到电机非槽口处气隙的空气流动速度。

3 电机温度场模型建立

3.1 电机温度场计算模型

由于电机内部对流传热非常复杂,需对电机对流传热过程进行以下简化分析[14-16]:

(1)电机内部各材料传导介质均为各同向性;

(2)电机内部只存在对流,不存在辐射;

(3)电机轴向温度分布均匀;

(4)不考虑定子槽对温度梯度的影响。

根据以上假设,得到电机温度层热传导方程:

(10)

式中:λ为各介质之间热传导率;T0为表面上给定的温度;α为表面上的散热系数;Tf为表面接触的介质的温度;q0为通过表面的热流密度。

3.2 定子槽处理

电机定子槽内部导线排列不规则,温度在槽内的分布非常复杂,存在槽满率、绝缘等问题,因此需对电机定子槽进行简化分析:假设绕组为均匀分布,将多匝绕组等效为一根导热体,忽略绕组绝缘漆对温度的影响,并且假设一根导热体完全填充定子槽[17-18]。

3.3 接触面之间对流系数

电机气隙分别与电机3部分进行接触,电机气隙外表面与定子内表面、槽锲之间,气隙内表面与转子之间存在热量对流传导,定子外表面与机壳之间存在热量对流传导。这3类对流系数对电机温升计算起重要作用。

气隙内表面与转子外表面对流系数:

(11)

式中:v为转子表面旋转线速度。

气隙外表面与定子内表面对流系数:

(12)

假设机壳初始温度与外界温度都为初始温度,定子外表面与机壳对流系数:

(13)

式中:λ0为发热体在初始温度中的对流系数;v0为外界空气流动速度;k为初始温度空气流动效率;α为机壳、空气初始温度。

如果机壳为自然冷却,则定子外表面与机壳对流系数:

(14)

4 气隙流场及电机温度场分析

4.1 电机气隙流场分析

本文以一台24槽,300 kW,18 000 r/min高速永磁同步电机为例,对电机进行流场及温度场研究,电机模型如图2所示。

图2 电机模型

当电机在额定转速18 000 r/min下运行时,根据流场模型,由ANSYS Fluent有限元分析得到电机气隙的空气流动速度,如图3所示。

图3 额定转速18 000 r/min气隙线速度

由图3得到,空气与转子交界面处的空气流动速度最大,为102.5 m/s,定子表面线速度为0,根据计算转子线速度为102.7 m/s,可见ANSYS Fluent仿真结果具有准确性。仿真得到气隙流动速度小于计算结果原因是,定转子表面非绝对光滑,存在不同程度的粗糙度,会延缓空气流动速度。

空气平均速度:

(15)

根据经验,一般将电机气隙中空气的流动速度等效为转子旋转线速度的一半。在高速电机中,可见这种考虑方式并不适合,空气平均旋转速度稍大于线速度的一半。

由Fluent模拟电机在额定转速情况下气隙摩擦生热得到如图4所示的电机气隙内温度梯度的变化。

图4 额定转速下气隙摩擦温度

由Fluent对不同转速情况下气隙内温度分布情况进行分析,可得到电机定子内表面、转子外表面及气隙中部温度值,如表1所示。

表1 不同转速电机气隙温度

定子内表面的粗糙度大于转子外表面粗糙度,因此定子内表面温度值略高于转子外表面。

4.2 电机气隙温度场分析

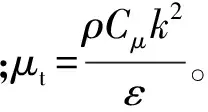

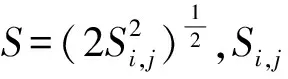

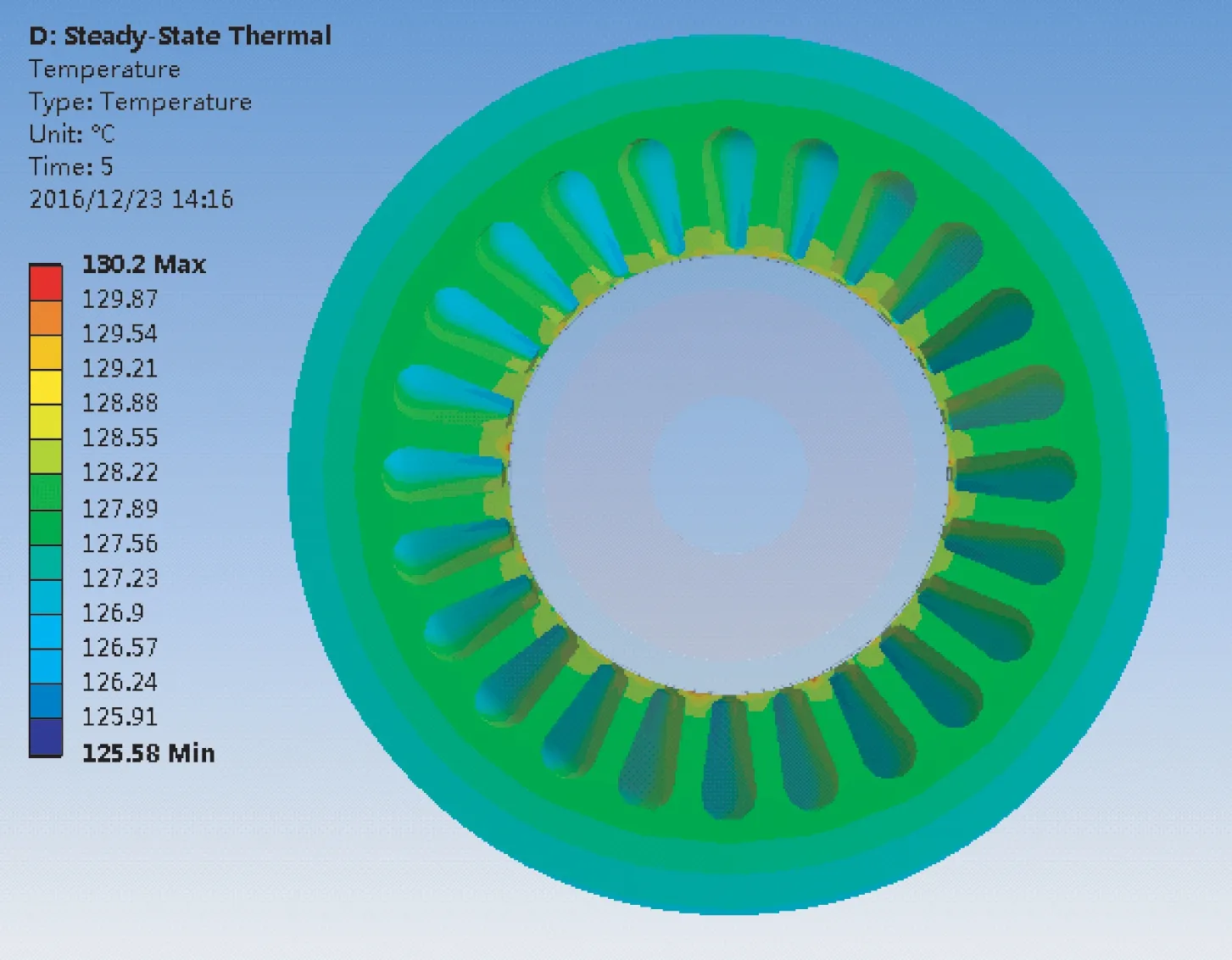

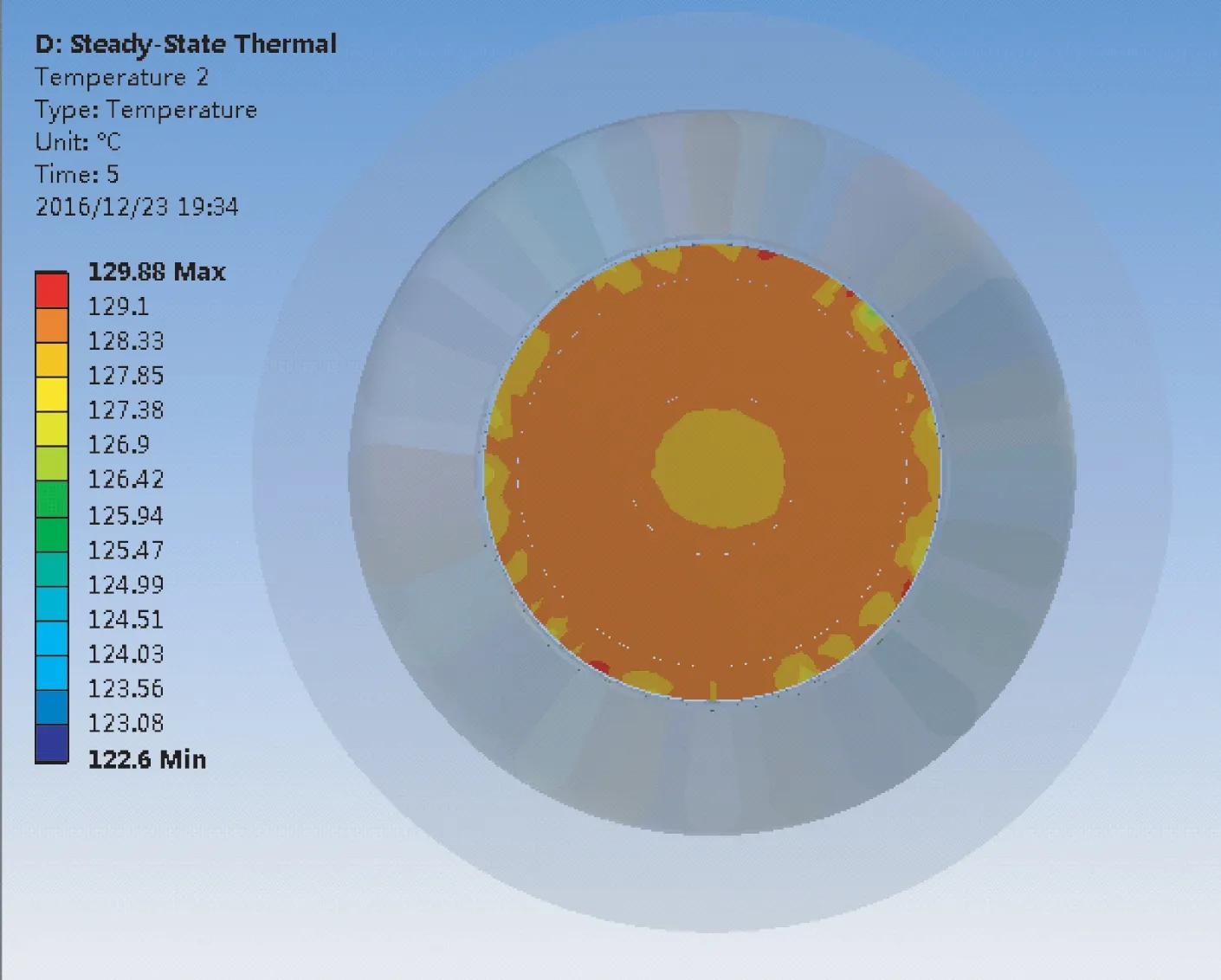

根据电机温度场模型,将气隙与定转子之间的对流系数及表1中气隙空气摩擦引起的温度变化,加载到温度场求解域上得到电机温升分布情况,如图5所示。

(a) 电机定子温度场

(b) 电机绕组温度场

(c) 电机转子温度场

由以上仿真结果得出,电机在额定转速运行时气隙摩擦对定转子、绕组的温度分布的影响。最高温度主要集中在定子与气隙接触部分,原因在于定子表面粗糙程度大于转子表面粗糙程度,从而使气隙与定子摩擦产生更多热量。由于定子外表面与机壳存在热传导,因此,定子外表面温度最低。转子表面温度接近130 ℃,对永磁体而言,该温度不可忽视。

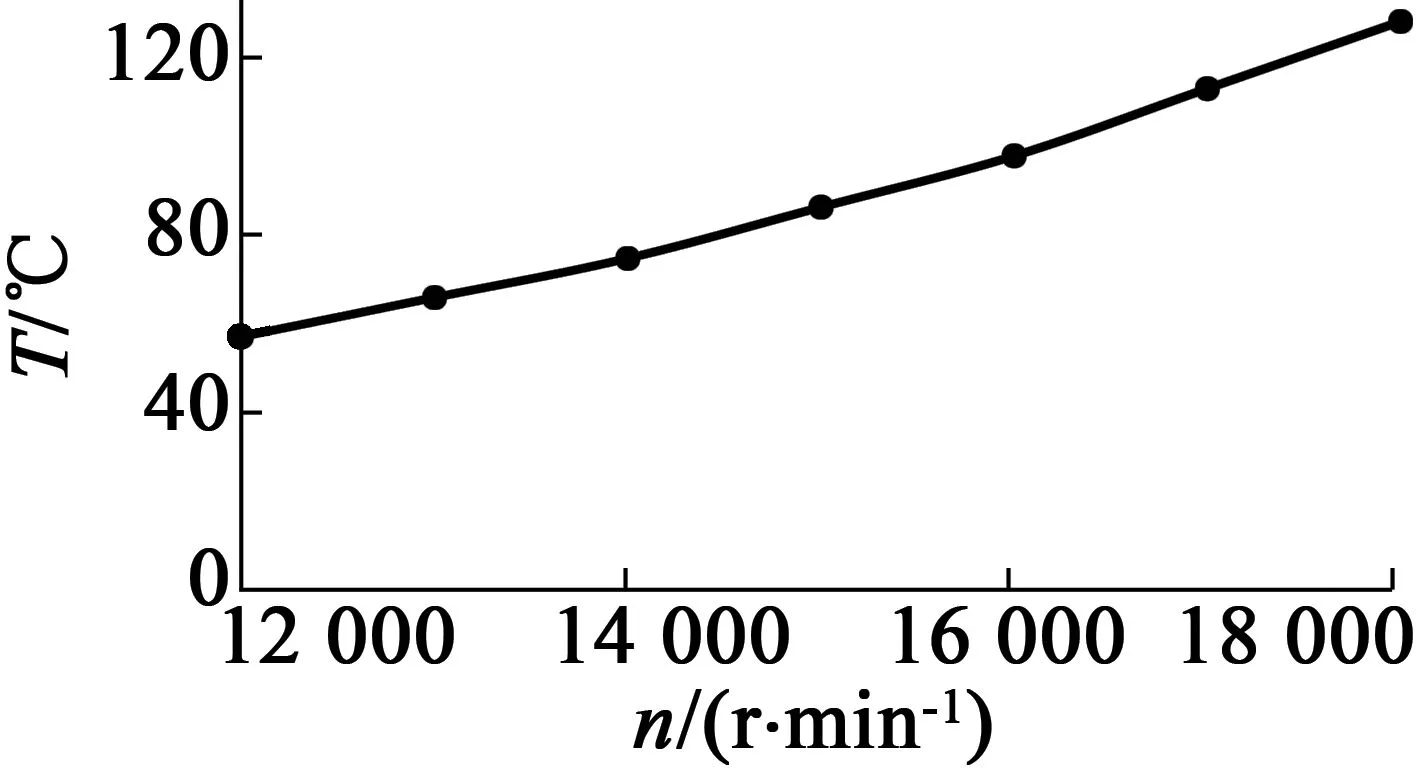

分析电机在不同转速下气隙摩擦生热对定转子、绕组温度场分布的影响,如图6所示。

(a) 定子温度变化

(b) 绕组温度变化

(c) 转子温度变化

由以上数据可以看出,随着转速的增大,定子、转子以及绕组温升逐渐增大,当转速达到额定转速18 000 r/min时,定转子、绕组温度达到最大值,为127.893 ℃,对于对温度比较敏感的永磁体而言,气隙摩擦引起的温升不容忽视。

5 结 语

本文利用ANSYS Fluent对高速电机气隙流场进行分析,得出的计算电机气隙流速为转子外表面线速度的一半的,在高速电机中并不适用。在高速电机中,气隙空气旋转速度要稍大于转子线速度的一半。利用ANSYS对高速电机温度场进行分析,得出气隙摩擦生热对定转子、绕组温度分布影响十分明显,在电机温度场计算中所占比重较大,特别是对于温度较为敏感的永磁体而言,气隙摩擦引起的温升不容忽视。

[1] 周凤争,沈建新,王凯.转子结构对高速无刷电机转子涡流损耗的影响[J].浙江大学学报工学版,2008,42(9):1587-1590.

[2] AGLEN O.Loss calculation and thermal analysis of a high-speed generator[C]//2003.IEEE International Electric Machines and Drives Conference.IEEE,2003(2):1117-1123.

[3] WANG F,ZONG M,ZHENG W,et al.Design features of high speed PM machines[C]//International conference on machine and system.2003(1):66-70.

[4] 杨平西,张福清,许承千.船用隐极无刷发电机混合通风和温度场仿真计算研究[J].船舶工程,2001(6):32-35.

[5] 江有名,丁树业,葛云中.大容量风力发电机内流体场及温度场的数值分析[J].大功率变流技术,2010(4):24-27.

[6] 罗慧强.风力发电机的流体场和温度场数值分析[D].成都:西南交通大学,2012:42-44 .

[7] SHANEL M,PICKERING,et al.Application of computational fluid dynamics to the cooling of salient pole electrical machines[C]//2000:338-342.

[8] AIROLDI G,BUMBY J R,DOMINY C,et al.Air flow and heat transfer modeling of an axial flux permanent magnet generator[J].World Academy of Science Engineering & Technology,2009(58).

[9] 胡坤,李振北.ANSYS ICEM CFD工程实例详解[M].北京:人民邮电出版社,2014.

[10] 高思煜,丁辉,程凯,等.高速电主轴内置电机空气摩擦损耗研究[J].电机与控制应用,2014(10):20-25.

[11] 丁欣硕,焦楠.FLUENT14.5流体仿真计算从入门到精通[M].北京,清华大学出版社,2014.

[12] 孙芝茵.高速永磁同步电机损耗及热特性的研究[D].哈尔滨:哈尔滨工业大学,2011.

[13] 邢军强,王凤翔,张殿海,等.高速永磁电机转子空气摩擦损耗研究[J].中国电机工程学报,2010(27):14-19.

[14] 韦敏,贾惠芹.一种小功率无刷直流电动机的数字化控制系统设计[J].西安石油大学学报(自然科学版),2011,26(1):76-78.

[15] 周凤争,沈建新,王凯,等.带正反转功能的通用型无刷直流电机控制器设计[J].微电机,2007,40(10):43-44.

[16] 魏雪环,兰志勇,谢先铭,等.永磁体涡流损耗与永磁同步电机温度场研究[J].电机与控制应用,2015(5):28-31.

[17] 王北社,窦满锋.基于热网络法的高功率密度异步电动机定子温升计算[J].微特电机,2006,34(11):24-26.

[18] 鲍里先科,魏书慈,邱建甫.电机中的空气动力学与热传递[M].北京:机械工业出版社,1985.