基于MASTA的某重型变速器性能开发

2018-04-27马振辉吴仕赋赫建勇谷鸣宇

马振辉 赵 军 吴仕赋 赫建勇 谷鸣宇

(一汽解放汽车有限公司,长春 130011)

0 前言

随着我国经济的快速发展,国内市场对重型商用车的需求越来越多。客户对重型商用车的品质也提出了更高的要求。为满足整车可靠性,NVH,传动效率等方面的要求,重型商用车传动系统尤其是变速器总成的设计也必须达到更高的水平。

本文重点介绍某12档重型车变速器性能开发过程,及试验结果与仿真计算的对比情况,论证了性能开发在产品开发过程中的支撑作用。

1 设计方案及模型构建

变速器设计需求12个前进挡,2个倒档;发动机最大输入扭矩2300 Nm;B10寿命150万公里;台架试验噪声低于91 dB(A);传动效率大于95%。

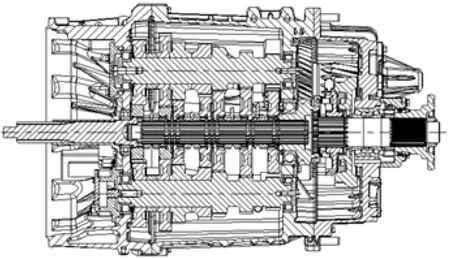

为满足档位及速比需求采用主箱加副箱的倍档组合式设计 (图1)。主箱有6个前进挡、1个倒挡,副箱有高、低2个档位。变速器的主箱和副箱均采用双中间轴结构,缩短总成长度,增加扭矩容量,降低总成重量。为保证加工及装配的方便,主箱采用直齿轮设计,副箱采用斜齿轮设计。主箱输入轴,二轴,副箱输出轴,及装配在上边的齿轮均是浮动设计,主箱采用齿套换挡,副箱为锁销式同步器换挡。

图1 布置图

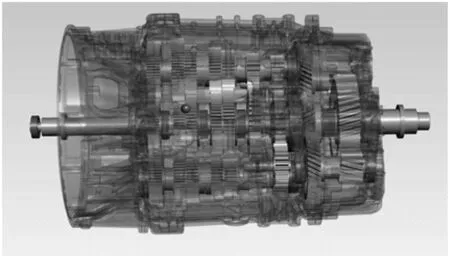

应用MASTA软件搭建仿真模型(图2),应用柔性化建模方法,导入壳体刚度矩阵。可以使得计算结果更为准确。根据设计条件定义计算边界条件。

图2 MASTA模型

考虑重型变速器轴齿材料质量的稳定性要求和国内钢厂的能力。为保证变速箱可靠性,齿轮材料选用20CrNiMo;考虑工厂现有的齿轮生产能力主箱齿轮采用滚齿加剃齿工艺加工;副箱齿轮采用滚齿加磨齿工艺加工。齿轮均采用渗碳淬火处理。加工完成后对齿轮进行喷丸强化。

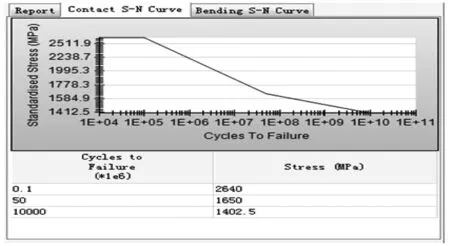

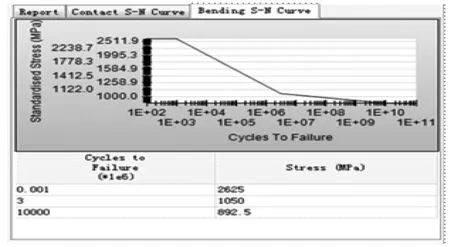

根据设计输入定义计算边界,齿轮材料使用如下S-N曲线(图3、图4)。根据加工能力定义计算齿轮精度。主箱齿轮计算精度等级定义为8极(根据ISO1328);副箱齿轮计算精度等级定义为7极(根据ISO1328)。齿轮齿面粗糙度定义为Ra 0.8,齿根粗糙度为Ra 1.6。

图3 齿轮接触疲劳S-N曲线

图4 齿轮弯曲疲劳S-N曲线

2 可靠性设计仿真及试验验证

根据整车道路试验采集的实际载荷谱转化出变速器150万公里计算载荷谱。利用此载荷谱对变速器进行设计仿真和试验验证。

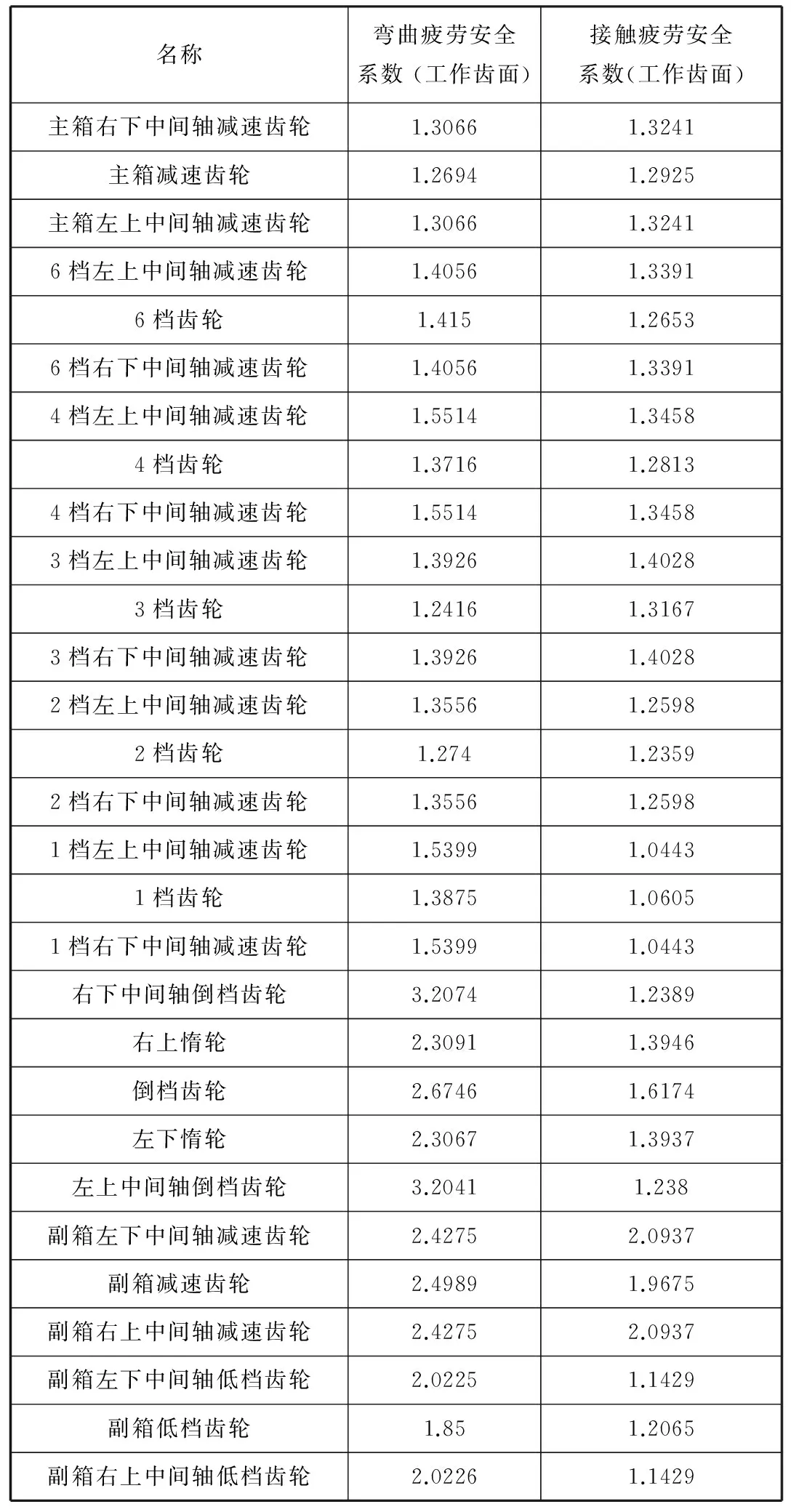

齿轮的计算结果(表1)显示齿轮的弯曲疲劳安全系数大于1.2,接触疲劳安全系数大于1。齿轮强度满足设计载荷谱要求;由轴承的计算结果(表2)可以看出,轴承安全系数较高,错位量较小。满足设计载荷谱要求。

表1 齿轮计算结果

表2 轴承计算结果

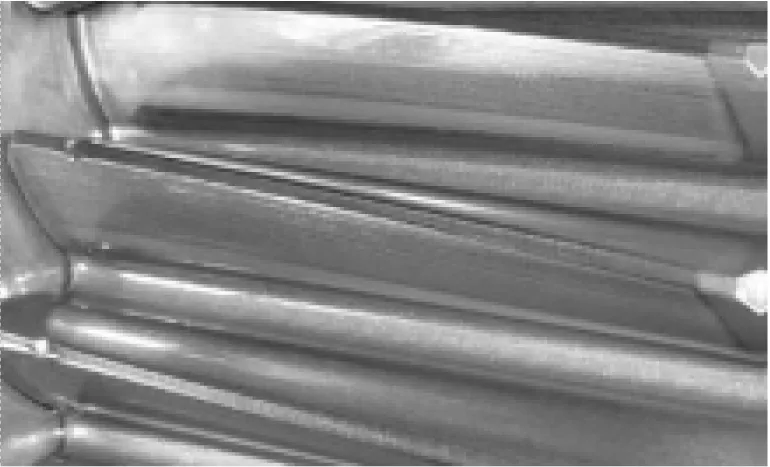

整箱(图5)试制完成后进行台架试验验证,变速器总成齿轮啮合接触区试验及仿真结果(图6)一致性良好。完成变速器总成疲劳寿命试验后,对整箱进行拆解,各轮齿未出现点蚀、严重磨损和断裂,轴承未出现点蚀、磨损和烧结(图7),满足试验大纲要求。

图5 样品照片

3 NVH激励设计仿真及试验验证

本变速器大多数齿轮采用细高齿设计,通过多齿数,小模数,小压力角,大齿顶高系数的设计,实现齿轮大重合度传动,减小动载荷,提升强度,降低噪音。

通过齿轮修形可以有效降低变速器总成噪声,传递误差的波动是总成噪声的主要激励。齿轮传递误差主要受轮齿受载变形及制造、装配误差的影响。通过微观修形减小传递误差的波动量,从源头降低噪声。

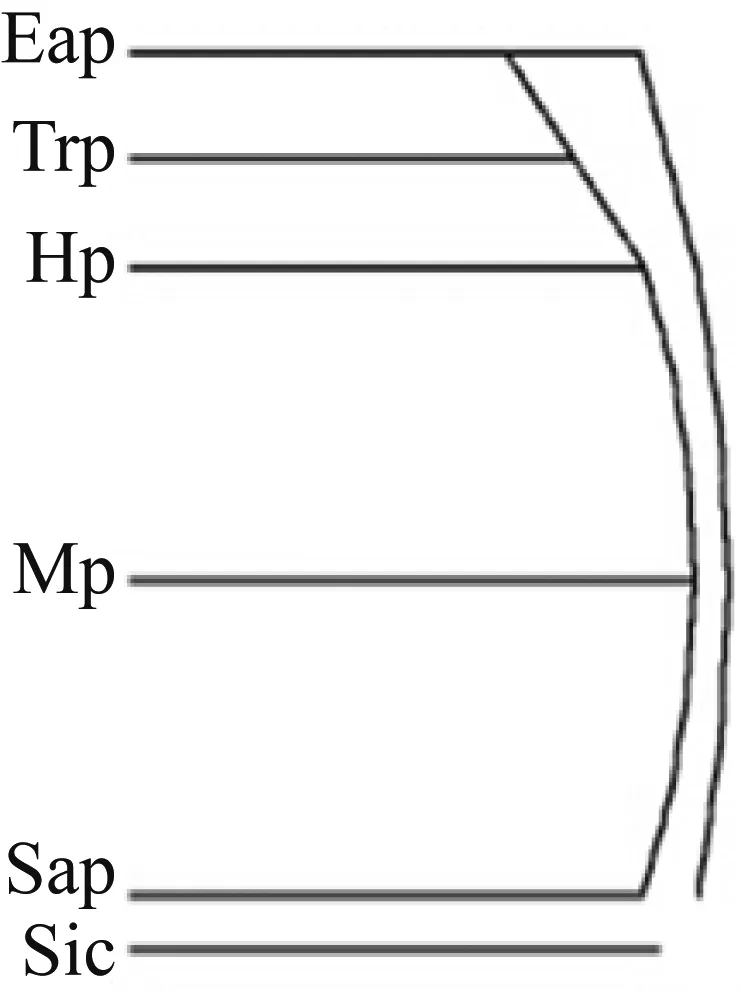

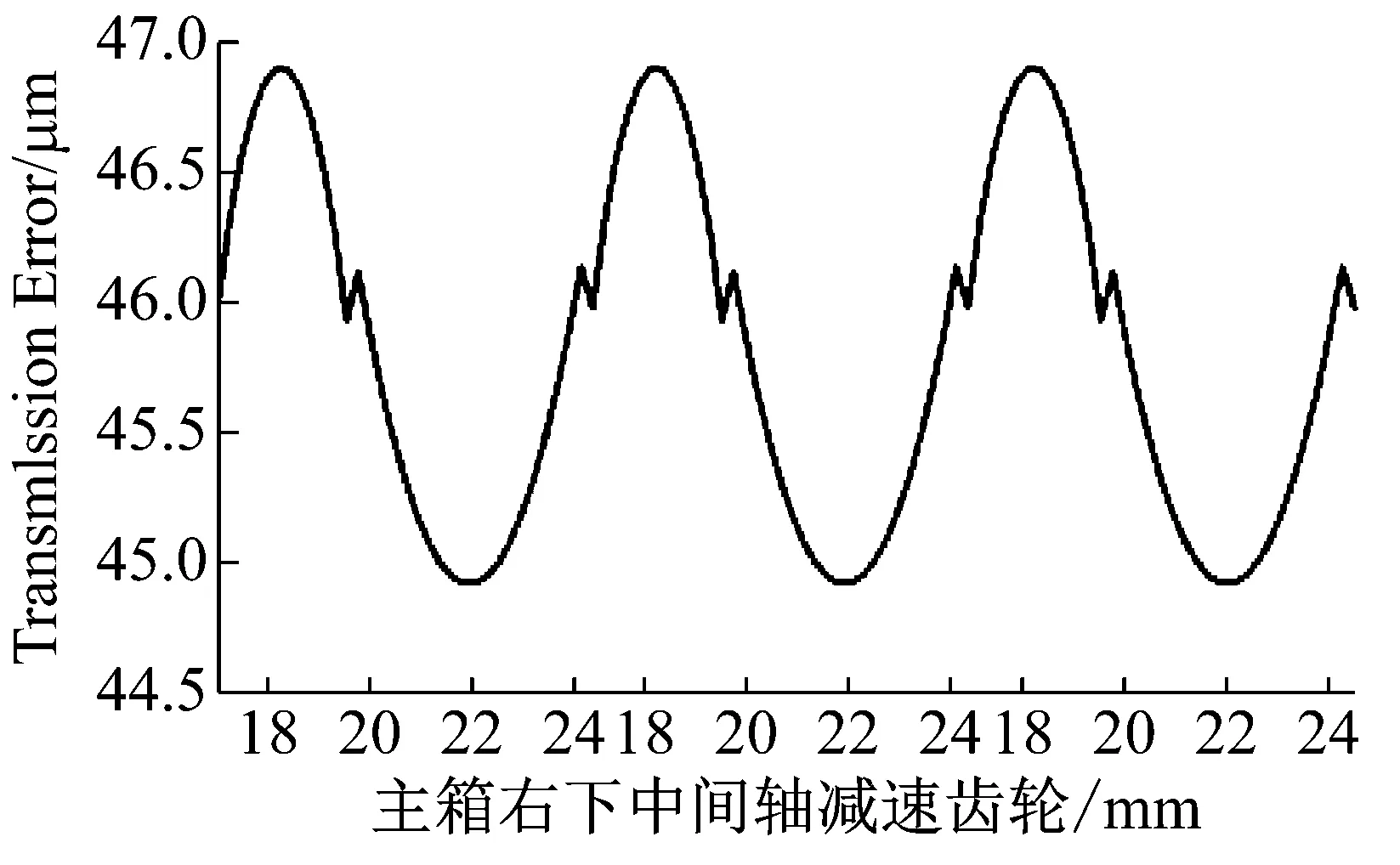

在设计中采用“K”形齿(图8)设计修形,即对齿轮的齿顶和齿根同时进行修形。利用MASTA软件高级LTCA功能对变速器齿轮传递误差(图9)进行仿真计算。传递误差波动值小于2 μm,且波形趋近于正弦波,傅里叶变化(图10)阶次激励迅速降低,齿轮微观设计满足要求。

图9 传递误差

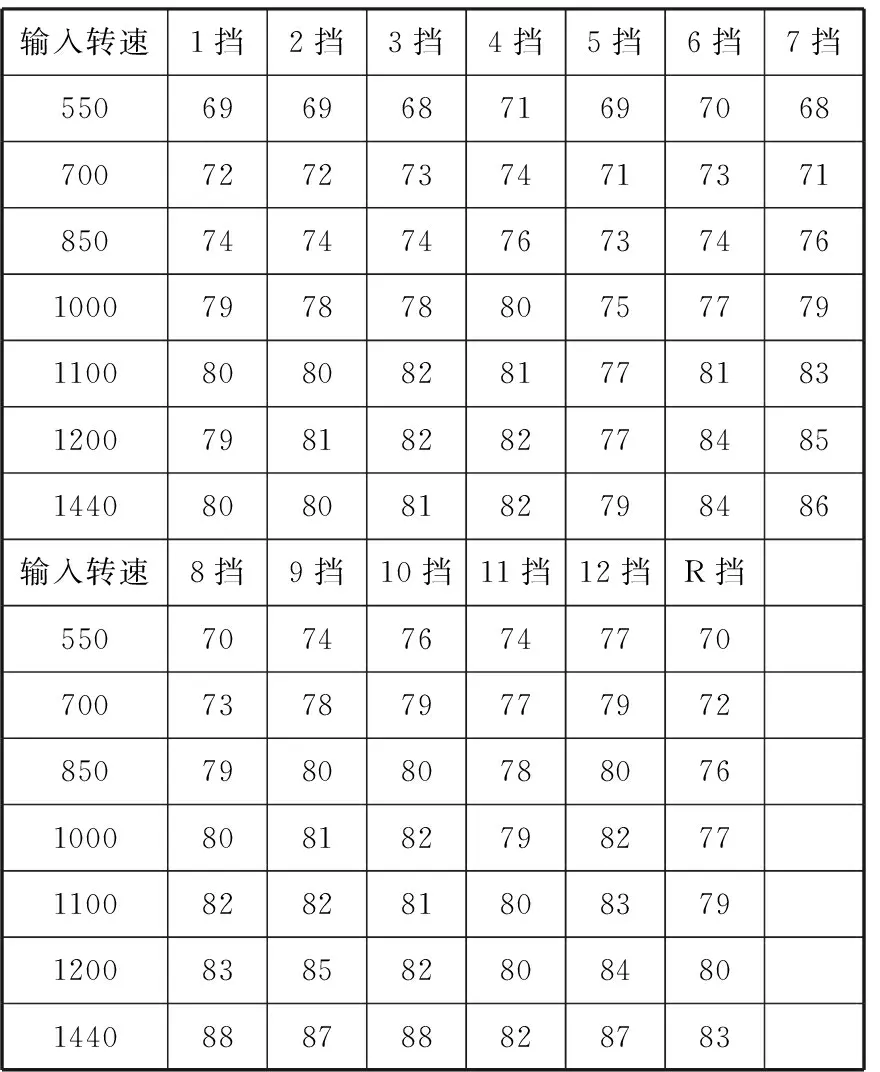

在台架上进行变速器总成噪声试验,试验结果(表3)显示台架试验不同工况下变速器总成噪声最大为88 dB(A),满足设计要求。

4 传动效率设计仿真及试验验证

传动效率是变速器性能的重要指标,直接影响整车的燃油经济性。通过台架试验对变速器传动效率进行了测试。从试验结果(表4)可以看出,样品在输入扭矩2300 Nm、输入转速1200 r/min时1档~12档的传动效率为95.28%~97.53%;均满足试验大纲要求。

表3 噪声试验结果

表4 效率试验结果

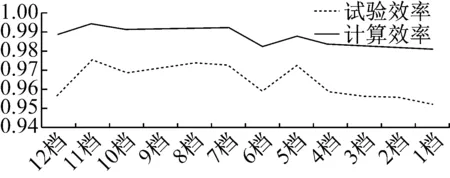

MASTA软件可以对传动系总成进行传动效率仿真计算,主要考虑齿轮的摩擦损失和搅油损失,轴承的摩擦损失和搅油损失,油封的摩擦损失。通过效率计算和效率试验结果的对比(图11)可以看出两者整体趋势一致,可通过数据修正,有效指导提升变速器总成传动效率设计。

图11 效率仿真与试验对比

5 结束语

在重型车变速器性能开发过程中,通过软件仿真与台架试验相结合的方法进行研究,得到如下结论:

a.MASTA软件可以对变速器轴齿件可靠性进行准确的性能仿真,通过参数设计及优化校核强度,保证啮合平稳。有效指导变速器可靠性的正向开发。

b.MASTA软件可以对变速器齿轮NVH激励传递误差进行计算仿真,有效指导变速器总成的NVH正向开发。

c.MASTA软件可以对变速器传动效率进行计算仿真,通过数据积累修正仿真结果,可以用于指导变速器总成效率提升的正向开发。

d.MASTA软件仿真可以有效指导变速器的性能开发。在整个开发过程中起到了支撑作用。随着CAE软件应用的不断深入,可以有效降低总成设计失效的发生,减少样机及试验数量,缩短开发周期,降低开发成本。

[1] 王望予.汽车设计[M].4版.北京:机械工业出版社.2007

[2] 曹世卫,嵇晓霞.汽车变速箱齿轮修形.汽车齿轮.2006

[3] 胡家棠. Fuller 双中间轴变速器结构特点分析. 湖南大学学报. 1989.

[4] 赫建勇. 双中间轴变速器CA10TA190M的设计开发. 汽车技术. 2012.