基于dSPACE湿式双离合变速器系统建模与仿真研究

2018-04-27郝洪涛倪凡凡

陈 亮 郝洪涛 倪凡凡 严 冬

(宁夏大学 机械工程学院,宁夏 银川 750021)

0 引言

湿式双离合自动变速器(简称:WDCT)是基于平行轴式手动变速器发展而来的,它作为一种新型的自动变速器,既保持了原有传统变速器结构紧凑、传动效率高,重量轻等优点,又吸收了AT动力换挡品质良好的优点,能够实现在无动力中断的情况下进行换挡操作,换挡时间短,冲击度小,能有效的提高换挡品质,改善车辆驾驶的舒适性[1]。利用Matlab/Simulink仿真软件中的RTW和dSPACE所提供的RTI的自动代码生成功能可以将WDCT系统模型转换成硬件可识别的可执行代码,整个过程中没有用户参与代码的编写,降低了编写代码的强度和难度。快速控制原型是近几年发展较为成熟的仿真技术,是借助于虚拟控制器来控制实际对象的一种半实物仿真技术,它处于控制系统开发的第二阶段,是一个在原型硬件上校准控制算法的过程[2];以dSPACE实时系统为平台,设计者可以根据自己新的控制想法在实时硬件上方便而快捷地进行测试,通过实时测试,可以在设计初期发现模型存在的问题,然后修改模原型或参数,再进行实时测试,这样反复进行,直至得到正确的WDCT系统仿真模型。这样一来,既缩短了WDCT系统开发周期,又可以将模型的错误之处消除在了设计的初级阶段,降低了开发成本,提高了仿真模型的可靠性,对整个WDCT项目的顺利进行有着十分重要的意义。

1 WDCT结构及其工作原理

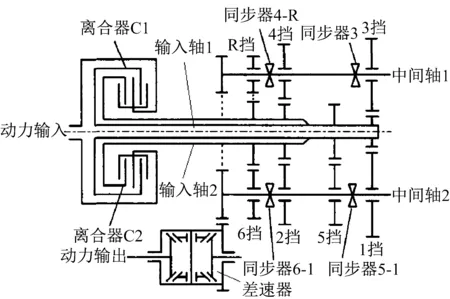

WDCT的典型结构如图1所示,它包含有六个前进挡和一个R挡,其传动装置由两根输入轴1和2,两根中间轴1和2,离合器C1和C2、四个同步器装置、多个挡位齿轮、一个差速器及控制系统(图中未画出)等组成。其中,输入轴1为实心轴,输入轴2为空心轴,空心轴空套在实心轴外面,分别与离合器C2和C1相连接,输入轴1上安装有奇数挡齿轮,分别为1、3和5挡齿轮,输入轴2上安装有偶数挡齿轮,分别为2、4、6和R挡齿轮,输出齿轮按照奇、偶数挡分别布置在中间轴1和2上。WDCT换挡所用的同步器与传统手动变速器的完全相同,在换挡过程中,15、26、4R共用一个同步器装置,3挡齿轮单独用一个同步器。WDCT工作时,动力由输入轴1和2输入,经离合器C1和C2、同步器装置、啮合的挡位齿轮及差速器装置,最终完成动力的变换与输出。

当车辆处在停车状态时,所有同步器均处在中位,两个离合器从动部分和主动部分均是分离的,此时不传递动力。当车辆起步时,自动换挡机构会将挡位切换为1挡,然后离合器C1的控制油压P1升高,离合器C1被控制接合,车辆开始起步运行。这里以1挡升2挡为例,这时1挡同步器和1挡齿轮啮合,1挡传递的扭矩被输出到车轮,驱动车轮动作,实现起步运行。当车辆以1挡运行时,离合器C2处于分离状态,不传递动力,随着车速继续增加至将要到达2挡升挡点时,车辆变速器电控单元根据相关传感器的信号判断即将进入工作的下一挡位,因该挡位还未传递动力,故指令液压控制电磁阀控制换挡执行机构,预先啮合这一挡位;车速到达2挡升挡点时,变速器控制模块发出控制信号,通过电液控制模块使当前工作离合器C1的控制油压P1逐渐减小,离合器C1逐渐分离,同时离合器C2的控制油压P2逐渐增大,离合器C2逐渐接合,从而使1挡齿轮分离,2挡齿轮接合,2个离合器进行传递扭矩的交替切换,直至离合器C1完全分离,离合器C2完全接合时换挡过程结束。同理可实现从2挡升3挡、3挡升4挡、4挡升5挡,5挡升6挡等换挡操作,降挡过程与之类似[3]。

图1 WDCT结构简图

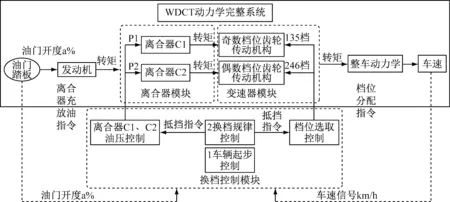

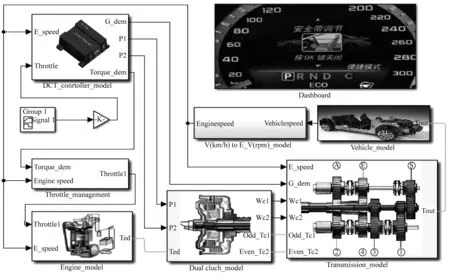

2 汽车整车动力学系统建模

WDCT系统研究的前提是根据具体的被控对象建立正确的控制算法模型。本文采用前向和反向兼顾的建模方法对整车动力系统进行建模,系统框图详见图2,根据前面所述WDCT结构,将WDCT系统划分为机械部分和控制部分;机械部分包括:发动机模型、双离合器模型、变速器模型和车辆整车动力学模型等,控制部分为控制器模型。图中的实线表示系统的机械连接,体现了节气门开度、转矩、车速等物理量的传递路线,虚线表示控制系统中各类控制信号的传输[4]。

图2 WDCT 系统框图

2.1Simulink/SimDriveline简介

Simulink是The Math Works公司于1990年推出的产品,是用于Matlab下建立系统框图和仿真环境的主要工具之一[5]。简单地来讲,它是一个用来进行动态系统建模、仿真和分析的集成软件包,利用它可以实现各种动态系统的仿真,不仅可以进行线性和非线性系统仿真,也可实现连续时间和离散时间系统的仿真;它有着丰富的模块库,用户可根据自己的需求自定义模块和创建模块,也可以以不同的输出方式来观察仿真结果。到目前为止,全世界已有成千上万的用户都使用它来建立动态系统模型,广泛应用于建模和仿真方面[6]。但在当前的汽车领域,传统的建模与仿真都是在汽车动力学基础上,运用Simulink搭建数学模型,尤其对WDCT系统,建模过程也较为复杂;而SimDriveline模块库作为Simulink的扩展,是专门为车辆动力传动系统建模仿真设计的,与传统数学模型不同,SimDriveline模型采用基本元素法按照实际物理系统来构建,不需要复杂的数学推导,可直接选用库中自定义模块,能建立并仿真车辆动力传动系统的机构模型,还可以通过它模拟、分析及控制车辆的各种系统,同时模型接口间以力矩传递为主,具有双向性,动态特性很好,为车辆动力传动系统模型的建立提供了很大的便利[7-8]。

2.2发动机模型

发动机模型的建立是研究车辆传动系统的基础,作为整车传动系统的动力源,发动机不断地向其他组件输出转矩,因此建立恰当的发动机模型对汽车系统的研究有着重要意义。SimDriveline模块库中提供有发动机模型,但考虑到模型的精确度,本文采用数学建模的方法自建发动机模型;选择以节气门开度和发动机转速两参数值作为系统模型的输入值,以转矩作为输出值。选择在有载动态工况下,发动机动态输出扭矩与稳态输出扭矩的关系可以近似的表示为:

(1)

(2)

式中:n为发动机转速;ωe为发动机角速度;γ为扭矩下降系数;Te为发动机稳态输出扭矩;Ted为发动机动态输出扭矩。

根据式(1)和(2),在Matlab/Simulink软件及SimDriveline模块下建立发动机有载动态仿真模型,如图3所示:

根据上图可知,此模型以发动机的二维特性表为核心,将事先试验所得数据存储到特性表中,通过以节气门开度和发动机转速值为输入,借助图表插值的方法得到发动机输出扭矩值。同样地,发动机输出转速值也是通过车轮实时车速反馈信号的形式作为发动机特性表的输入值。

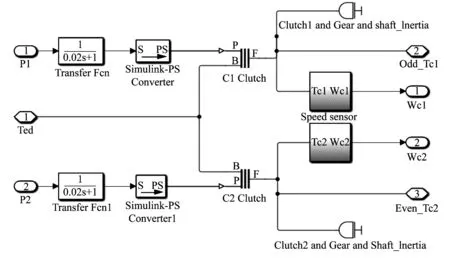

2.3双离合器模型

本文采用了Simulink/SimDriveline模块库里的各元件,并结合该型变速器结构及工作原理,进行物理建模。如图4所示,离合器C1 与奇数轴相连,离合器C2 与偶数轴相连。P1、P2 分别是离合器C1和C2 的压力控制信号,B、F 分别为转矩输入、输出接口。建模过程中可以设置离合器摩擦片的有效半径、摩擦面个数、活塞作用面积以及摩擦系数等。Speed sensor 作为测速传感器来检测离合器从动盘的速度,再与主动盘转速作差,得到离合器主、从动盘的相对滑移转速差,并将其输送到控制系统模型中,作为进行下一步操作的一个输入参考值。

图3 发动机模型

图4 湿式双离合器模型

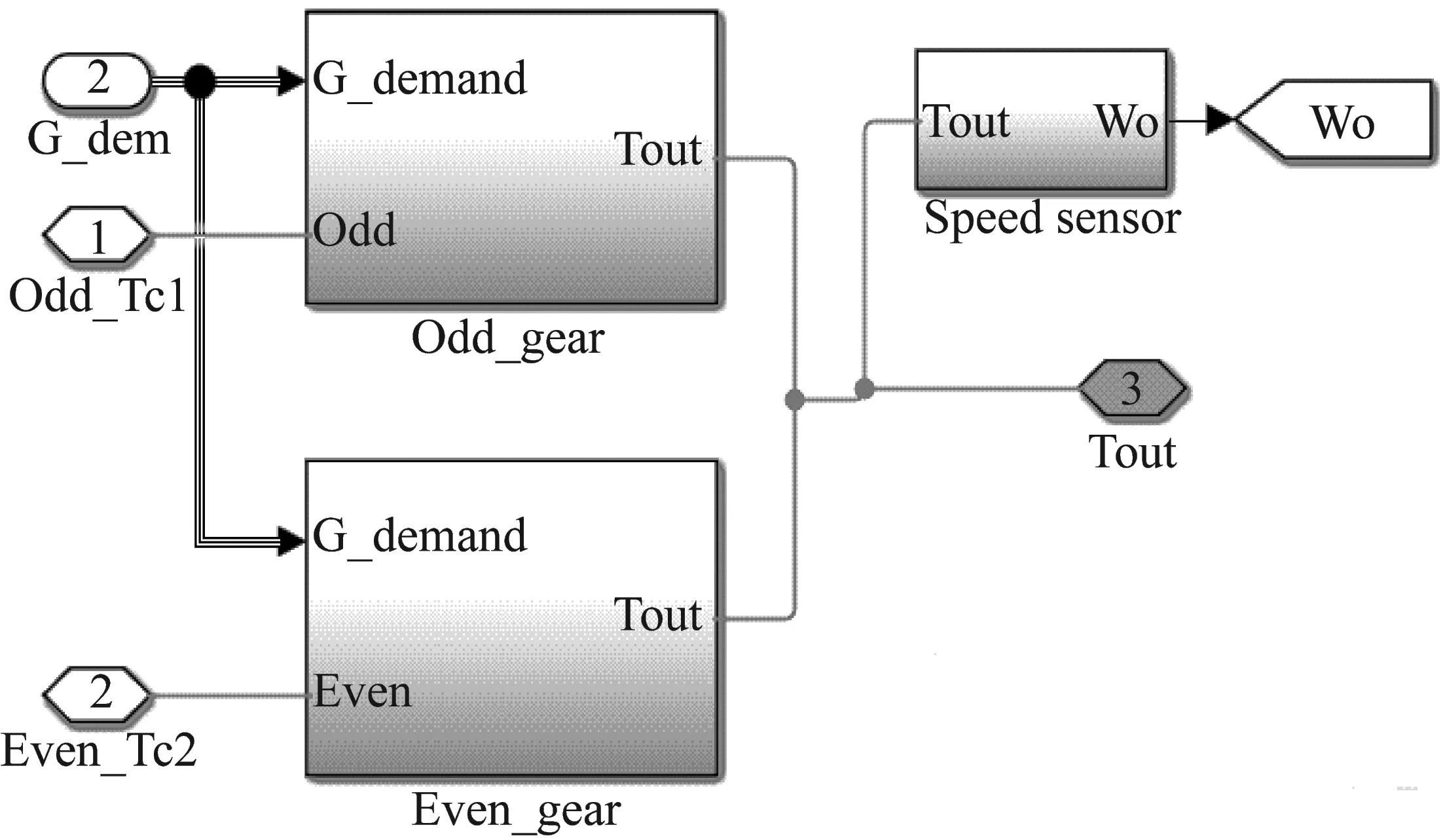

2.4变速器模型

本文所选用的变速器主要用于无动力中断情况下转换传动比、实现扭矩的传递功能。如图5所示,其扭矩的输出一般分为两个部分:从奇数齿轮轴Odd_gear输出和从偶数齿轮轴Even_gear输出,Speed sensor 作为测速传感器用于检测变速器输出转速,G_demand为变速器换挡需求信号。

以奇数齿轮轴Odd_gear模块为例,该模块主要包含有同步器、换挡执行装置和各挡位齿轮等机械结构,如图6所示,挡位齿轮系B是主动轴接口,F是从动轴接口;换挡执行机构中P是换挡信号输入端,S是换挡力输出端;同步器中R是扭矩输入端,H是扭矩输出端,X端输出同步器位移。当汽车以当前挡位行驶的过程中需要换挡时,WDCT控制单元会提前给予下一挡位的换挡需求信号,经换挡执行机构做出动作,从而推动下一挡同步器与齿轮接合,在下一挡位同步器顺利接合的同时,当前挡位同步器完成了分离,从而完成换挡操作,保证了当前挡位下扭矩的顺利传递。

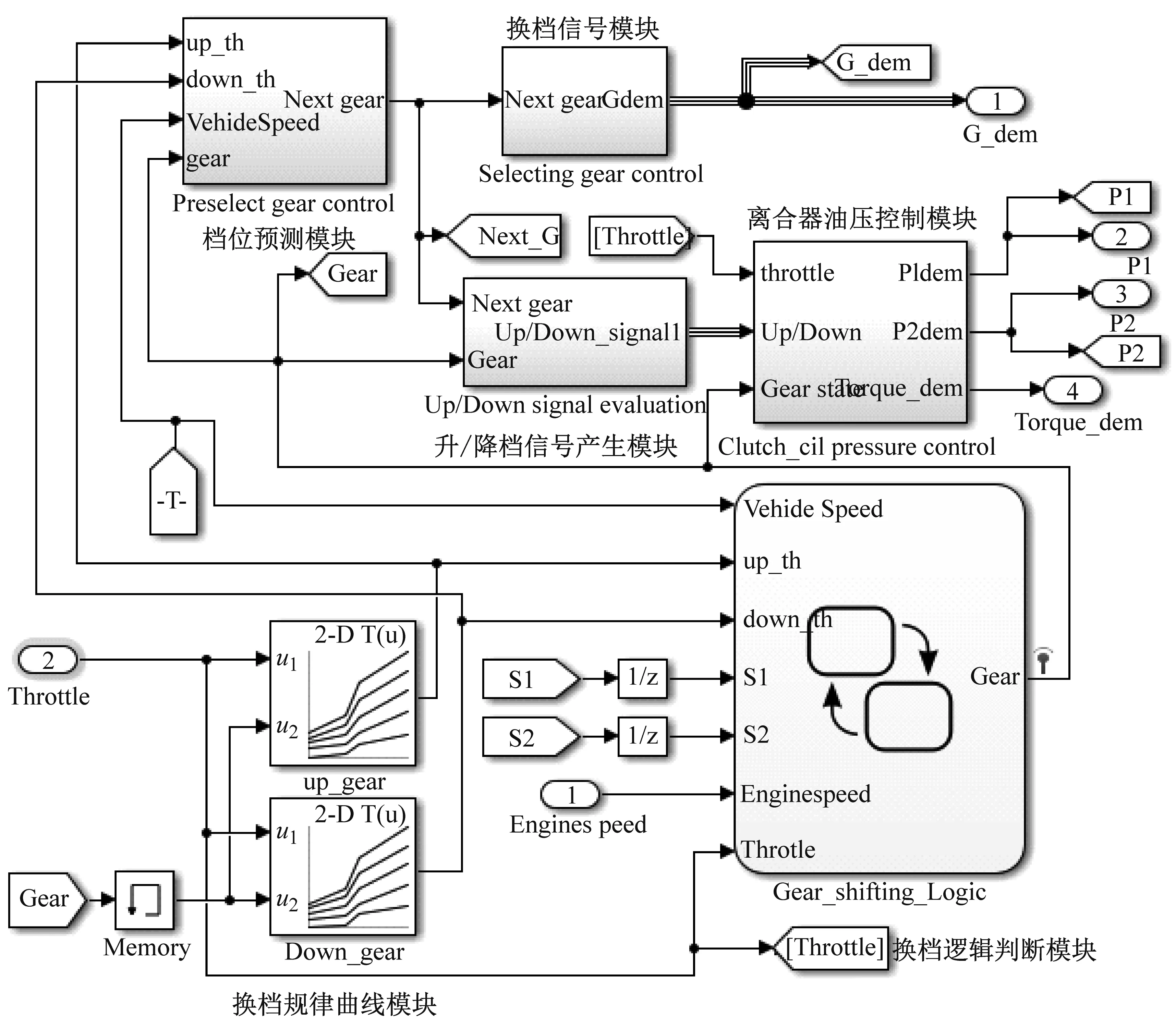

2.5控制系统模型

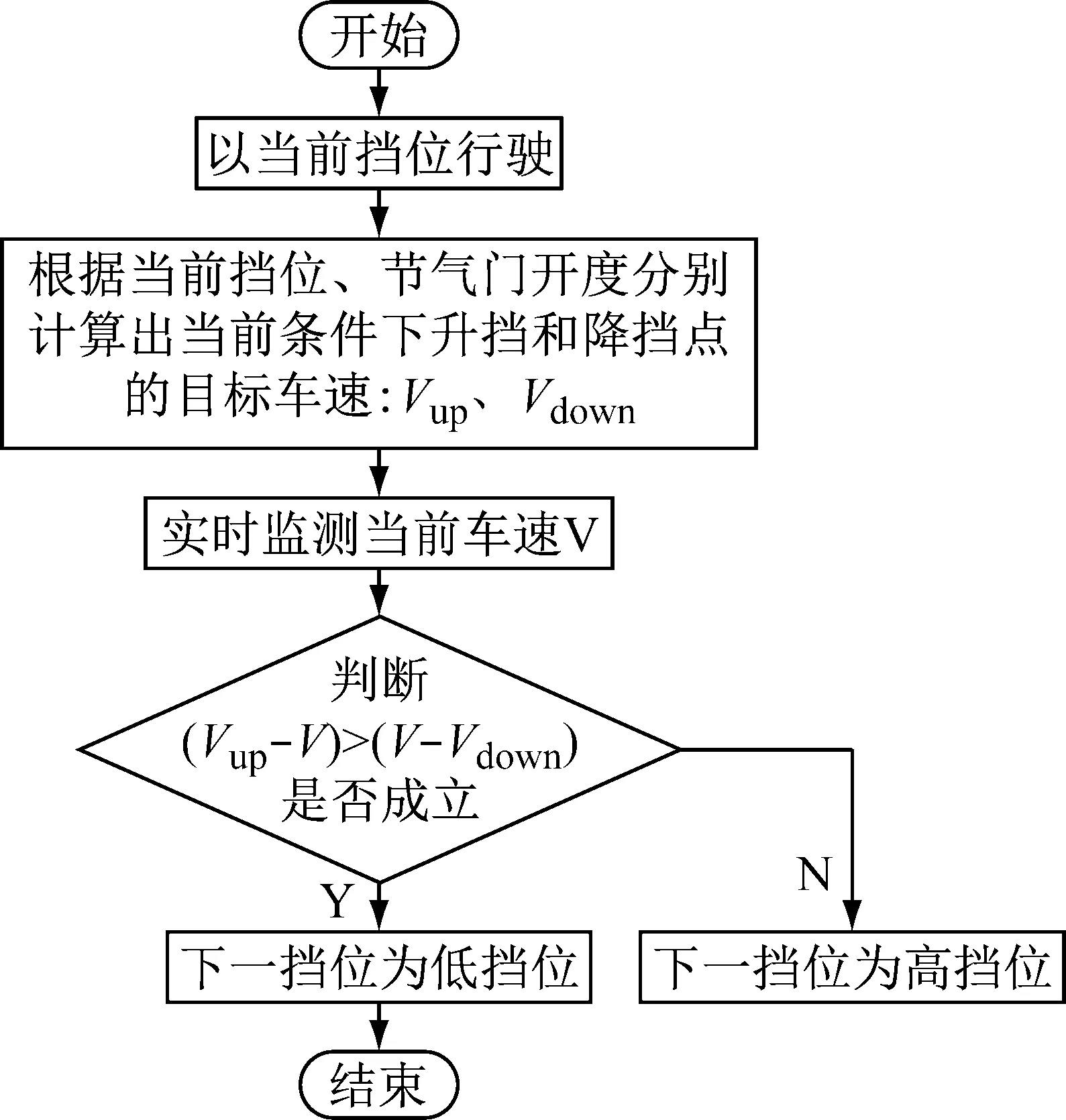

如图7所示,WDCT控制系统包括换挡规律模块、换挡逻辑判断模块、挡位预测模块、升/降挡位信号产生模块、换挡信号模块、离合器油压控制模块等。主要用于控制车辆在何时进行换挡。它提前存储了车辆的换挡规律,以当前车速、升/降挡点的车速为输入信号,并不停地与车辆当前的状态进行比较,当车辆的状态符合它既有的换挡规律中达到的换挡条件时,车辆的换挡规律模型就被激活,车辆根据换挡规律进行换挡。同时,根据当前的挡位状态和车速,预测出下一挡位状态,以确保换挡的准确性。图8为换挡控制流程图,用来说明车辆的具体换挡控制过程。

图5 变速器模型

图6 奇数挡位执行机构

2.5.1 换挡规律模块

该模块提前存储了已计算好的对应各挡位的升、降挡点车速于2-D特性表中,以油门开度和当前挡位为输入信号,从而输出Up_th和Down_th值作为下一步操作的参考值。

2.5.2 换挡逻辑判断模块

该模块分别以上一模块输出的Up_th和Down_th值、实时车速VehicleSpeed、滑摩转速S1和S2、发动机转速EngineSpeed等作为输入值,借助于Stateflow来完成换挡逻辑的判断过程。

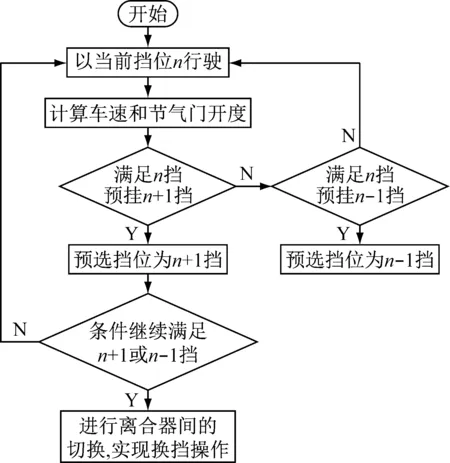

2.5.3 挡位预测模块

选择以Up_th和Down_th值、实时车速VehicleSpeed、当前挡位n为输入值,不停地与车辆当前实时车速进行比较,如图9所示为挡位预测流程图,判断条件不等式(Vup-V)>(V-Vdown)是否成立,若不等式成立,说明当前的车速更接近于降挡点车速,故下一挡位为低挡位,即为n-1挡,反之,下一挡位为高挡位n+1挡。

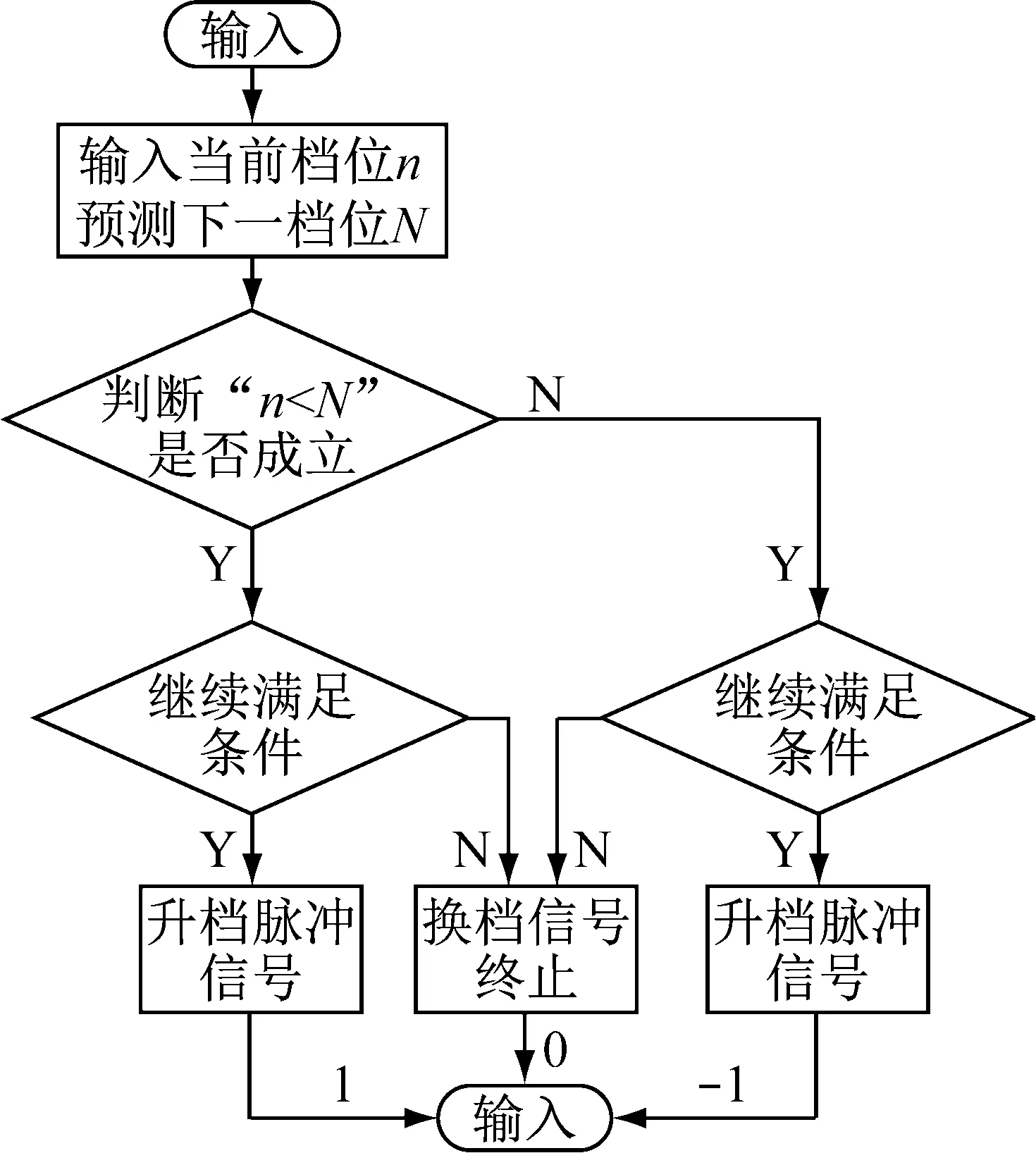

2.5.4 升/降挡位信号产生模块

汽车在实际换挡之前,要求预先对将要换的挡位判断,判断出将要改变的挡位是高一挡位还是低一挡位。那就需要提前产生换挡脉冲信号,从而方便后面换挡时完成离合器之间的顺利切换。基于此,本文需要建立一个合适的升/降挡信号产生模块,如图10所示,以当前所在挡位n和下一挡位N为输入,进行数值关系的比较,从而输出升/降挡位脉冲信号,其中的“1”表示升挡脉冲信号,“-1”表示降挡脉冲信号,“0”表示不产生换挡脉冲信号,车辆继续保持原挡位不变。

图7 控制系统模型

图8 换挡控制流程图

图9 挡位预测流程图

2.5.5 换挡信号模块

当离合器还处于未接合状态时,汽车也没有进行换挡,继续保持以当前挡位行驶,选择以此时低于阈值的油压、当前挡位和预测下一个挡位值为输入信号,建立一个合理的换挡信号模块,保证该模块会产生大约0.5 s左右的下一挡位换挡脉冲信号,并将该脉冲信号输入到相应同步器执行机构中,使同步器执行机构动作,从而实现顺利换挡。

图10 升/降挡信号产生流程图

2.5.6 离合器油压控制模块

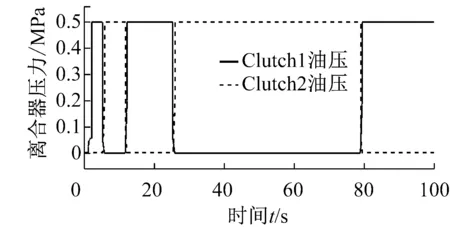

在离合器控制模型中,首先以节气门开度Throttle、当前工作挡位Gear 和升降挡位信号Up/Down为输入信号,当变速器在某个挡位上正常工作时,以工作油压锁定相应的离合器,而另外一个离合器的压力则为0;其次,当车辆处于换挡状态时,以升/降挡位信号Up/Down及挡位状态来判断哪个离合器该提高油压,哪个离合器该降低油压,从而实现两个离合器的工作交替。

2.6整车动力学模型

本文从建模角度出发,考虑到整车动力学的影响因素,对整车模型做了相应的简化:1)在无风状态下行驶,不考虑风速产生的阻力影响;2)忽略汽车行驶过程中朝任何方向的摆动;3)选择汽车行驶路面平整,不考虑坡度的影响。汽车行驶时需要克服的阻力主要有以下几部分:

Ft=∑F=F+Fw+Fi+Fj

(3)

车辆驱动力:

(4)

滚动阻力:

Ff=mgf·cosα

(5)

空气阻力:

(6)

坡度阻力:

Fi=mgsinα

(7)

加速阻力:

(8)

联立可得:

(9)

式中:m为整车质量;f为滚动阻力系数;α为路面坡度,(本文取α=0);CD为空气阻力系数;A为迎风面积;ρ为气密度;v为汽车行驶的速度;δ为汽车旋转质量换算系数(本文取δ=1.3);ηT为传动系统的机械效率;ig为变速器某一挡位传动比;i0为主减传动比;r为车轮半径。

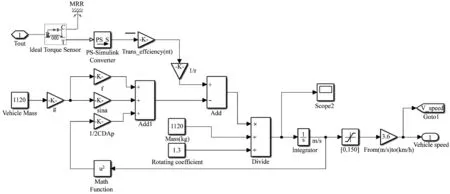

根据上述方程式,建立汽车运动学模型如图11所示:

图11 汽车运动学模型

2.7整车系统模型

如图12所示,将上述建立的各模型按照逻辑关系进行整理,并且对比较复杂的模型进行封装后,建立起包含该双离合器自动变速器的整车动力传动系统仿真模型。

图12 系统整车模型

3 dSPACE实时系统开发

3.1dSPACE实时系统简介

dSPACE实时系统是由德国dSPACE公司开发的一套基于Matlab/Simulink的控制系统开发及半实物仿真的软硬件工作平台,其实现了和Matlab/Simulink/Stateflow的完全无缝连接,有着实时性强,可靠性高等优点。dSPACE实时系统包含有硬件和软件两个系统,其中硬件系统中的处理器具有超高速的计算能力,并配备了丰富的I/O支持,用户可以根据需要进行组合,软件系统功能强大且使用方便,其主要功能主要包含了实现代码自动生成、代码下载和试验与调试的整套工具,dSPACE实时系统充当控制算法和逻辑代码的硬件运行环境,通过I/O板与控制对象连接进行研究和试验,验证控制方案的可行性,大大简化了开发过程,提高了开发效率。因此,dSPACE实时系统的软硬件目前已经成为进行快速原型控制试验验证和半实物仿真的首选平台[9],主要用于航空航天、汽车、机器人等多领域。

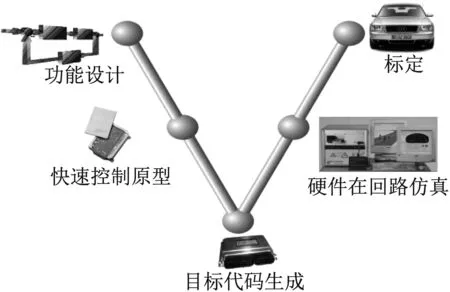

3.2dSPACE实时系统开发

一般地,如图13所示,dSPACE实时系统开发分为以下五个阶段:功能设计与离线仿真、快速原型设计、目标代码生成、硬件在回路测试和标定与系统测试。因其形状呈“V”字型,故也称为V型图。dSPACE为汽车电控系统的“V”开发模式提供了一个很好的平台。在开发过程中dSPACE 为快速控制原型(RCP)和硬件在回路仿真(HILS)提供了统一的应用平台。在快速控制原型中dSPACE作为控制器与试验对象相连,通过ControlDesk观察控制算法的性能,如果控制算法不理想,可以很快地进行修改设计,反复试验直至找到理想的控制方案。

图13 dSPACE V-cycle开发流程

图14 RCP流程图

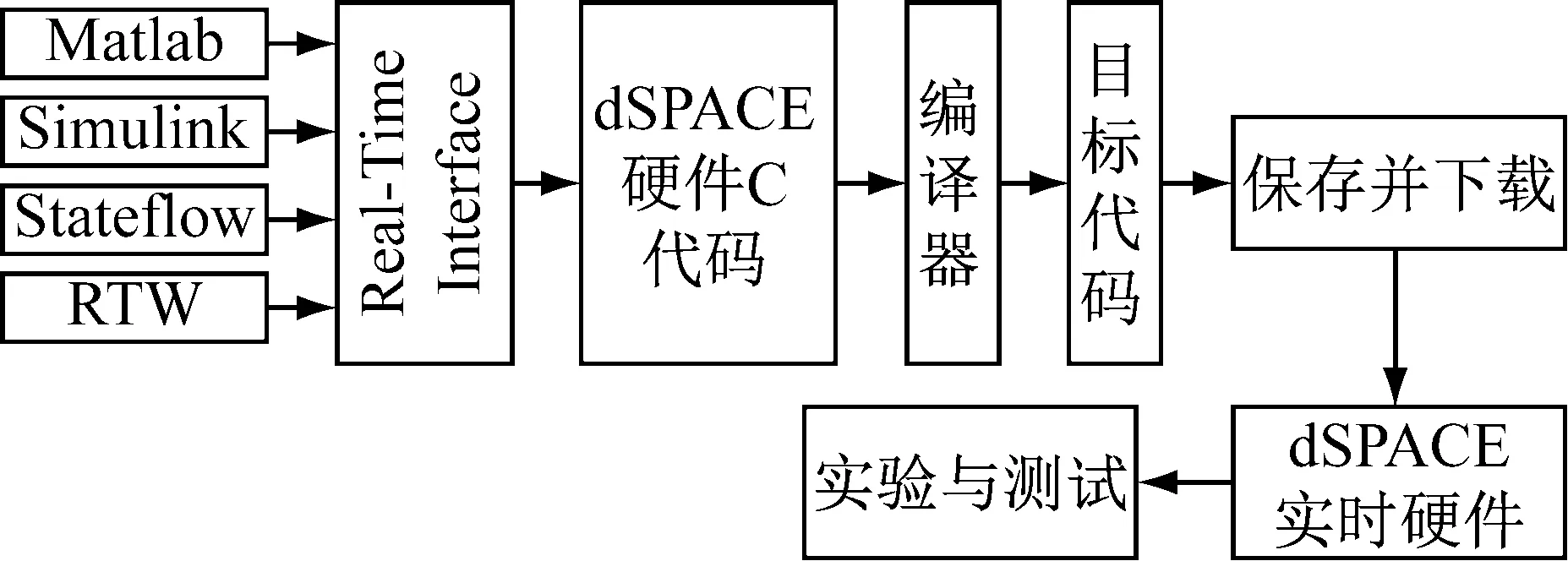

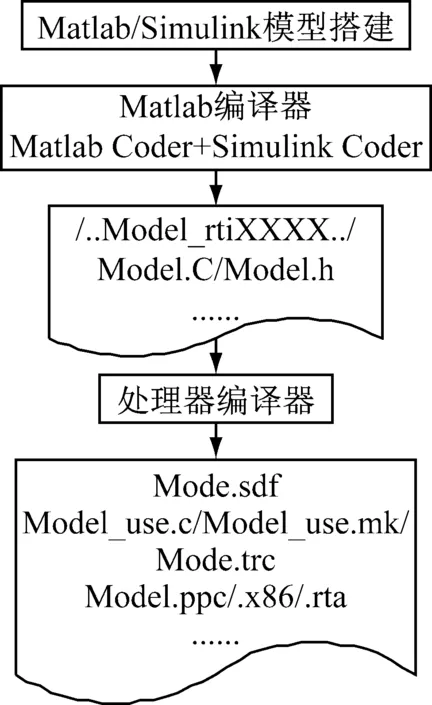

本文基于快速控制原型为主要目的来检验模型算法的正确性,详细的RCP开发流程见图14,基本开发步骤如下所述:

1)建立对象模型,设计控制方案(即:实时模型搭建);

2)离线仿真,以验证模型的正确性;

3)决定使用通道号,硬件连线,使用dSPACE的A/D或D/A模块代替模型中相应的输入输出信号宿或源,完成I/O的正确配置;

4)代码和可执行程序的生成;过程包括配置Simulink环境和编译模型,经目标编译器处理之后,得到目标可执行代码程序,保存并下载到dSPACE实时硬件中运行,详见图15;

5)试验测试与验证,在ControlDesk软件中观察运行结果,保存试验数据。

3.3生成可执行代码

生成可执行代码(是指与dSPACE硬件系统相关的可执行代码)是dSPACE实时系统V开发模式的第三阶段,也是上述基本步骤的第四步。这一过程主要包括选择处理器平台、配置Simulink环境和编译模型。其中模型编译过程如图15和16所示,首先利用Matlab/Simulink/Stateflow建立正确的仿真模型并完成Simulink环境的配置,再利用RTW及dSPACE提供的RTI进行模型的编译,RTW主要完成从框图生成C代码,RTI用于产生与硬件系统相关的代码,使代码在处理器系统中运行,从而实现由模型到C代码再到可执行代码的转变。在这过程中使用“rtiXXXX”来切换处理器平台以匹配所需使用的硬件,常见的处理器板硬件有:DS1006DSI102DS1104DS2102等等。“Model. c /Model. h”为RTW自动生成的模型C代码和包含变量参数的头文件,这里选择的处理器为DS1202,处理器的编译器为DSP C Compile,dSPACE车用硬件为MicroLabBox,主要用于对汽车进行快速测试;系统目标文件选择rti1202.tlc,生成代码过程中产生多个文件,其中的“Model. sdf”为最终编译结果文件,也是ControlDesk工程试验模型索引文件和需要下载到硬件中的文件。用于下一步的代码验证于试验。这样就完成了由Simulink模型到实时可执行代码的全部过程。

图15 可执行代码生成过程

图16 可执行代码流程图

4 测试结果及分析

4.1离线仿真

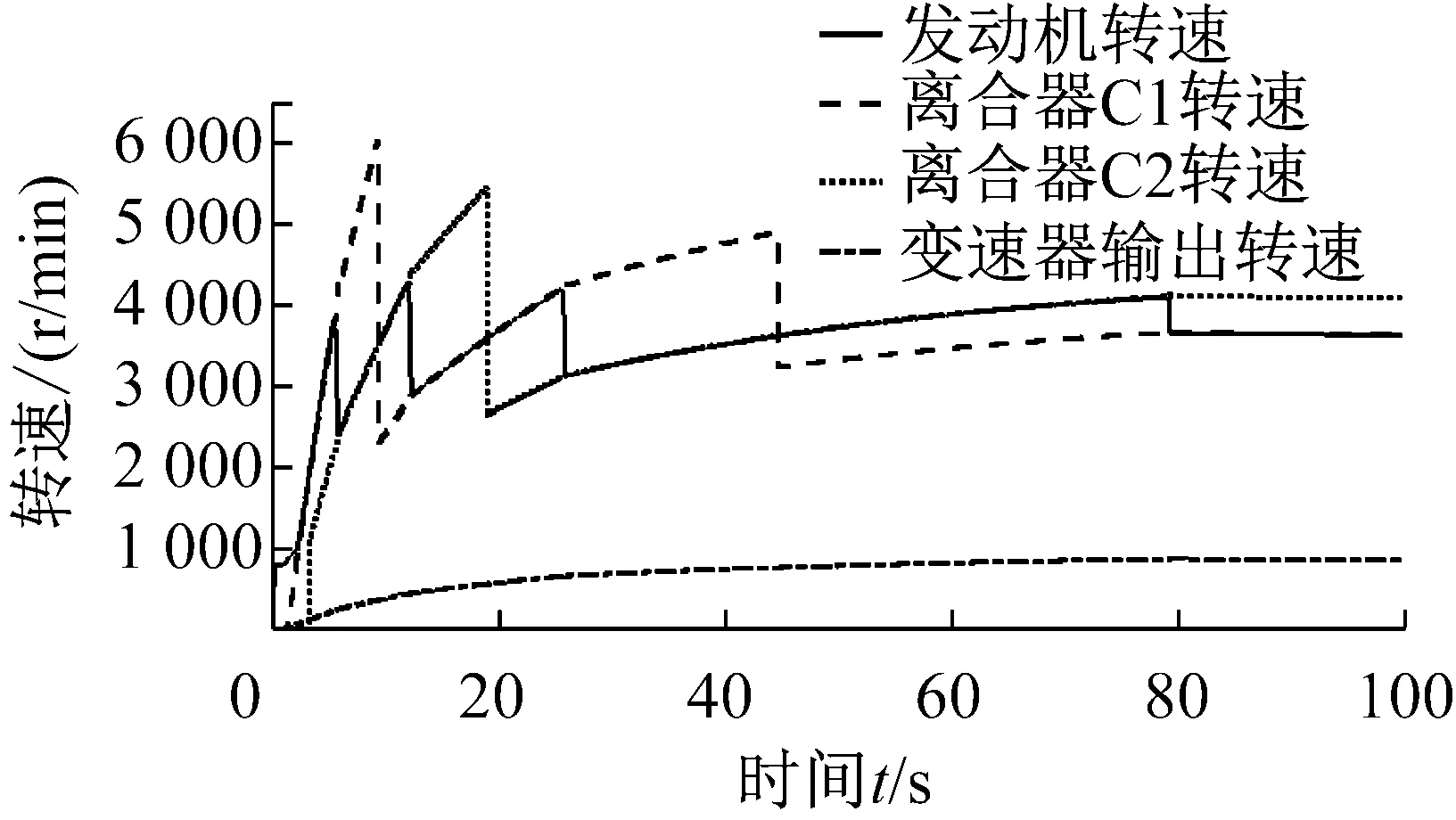

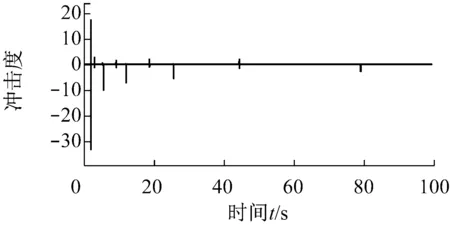

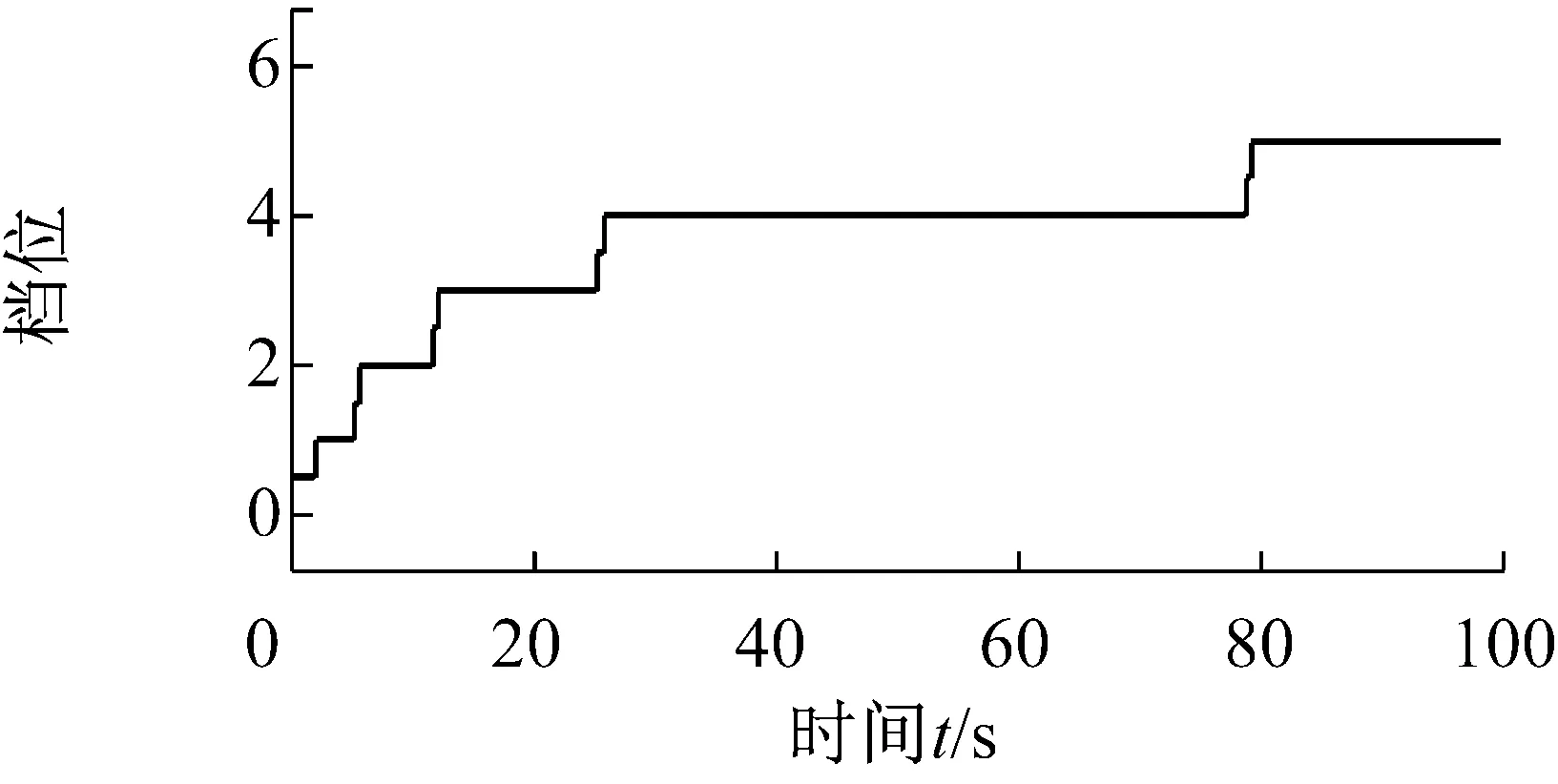

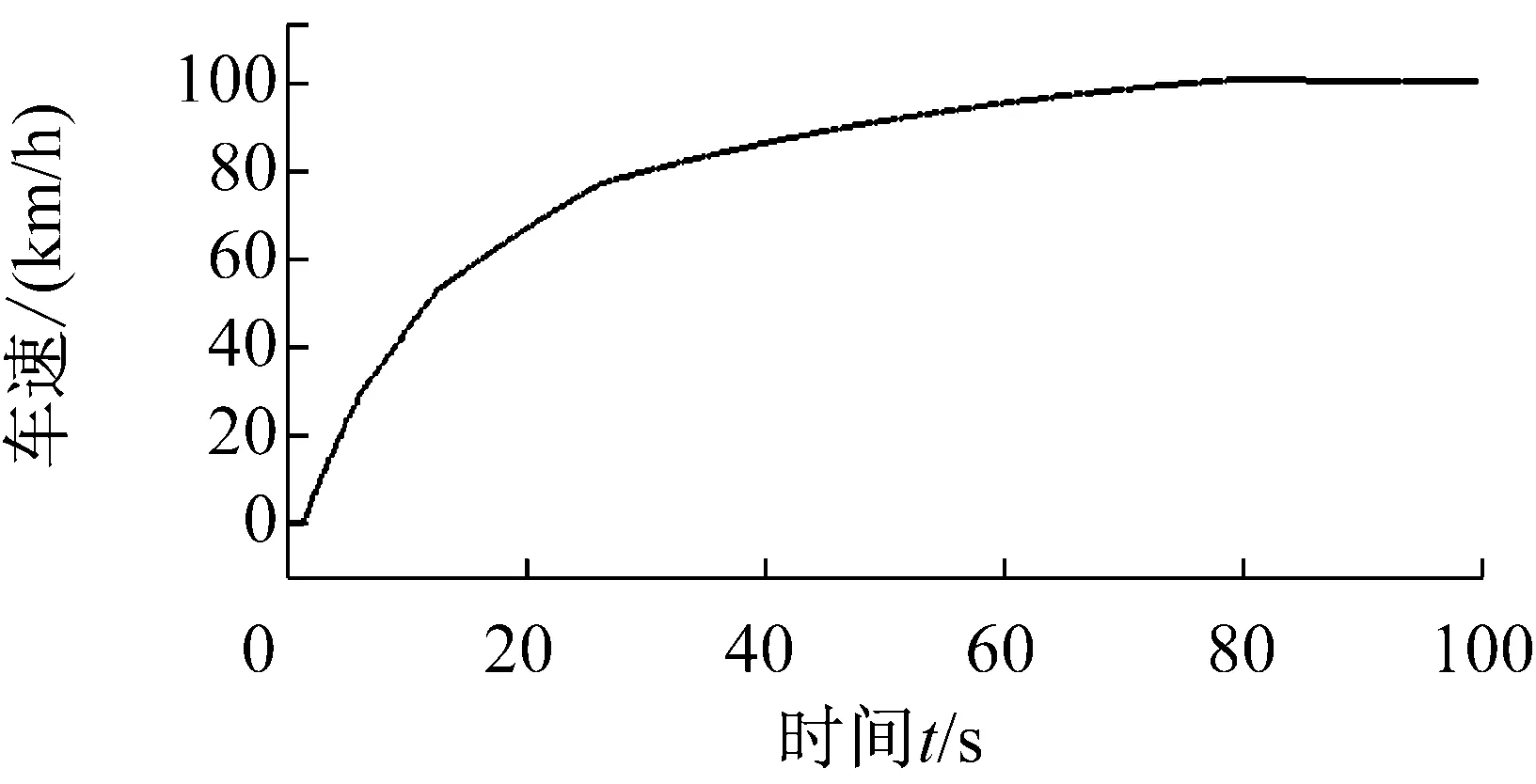

整车系统模型建立完毕后,进行离线仿真。在离线仿真过程中,选择以各转速、车速、挡位、冲击度等为输出信号,其中的各转速包括发动机转速、离合器C1和C2转速和变速器输出转速;挡位信号为当前挡位;最终得到的离线仿真结果如图17所示,经分析,其仿真结果与理论分析基本一致。

4.2快速原型测试

快速控制原型(RCP)测试是一个在原型硬件上校准控制算法的过程,快速控制原型平台通常提供了一种方法来导入数学模型,并在与实际I/O连接的基于实时操作系统的控制器上运行这些数学模型。本文为基于dSPACE系统的快速原型测试技术,选择以上述所建汽车整车系统模型为试验对象来进行快速原型测试,主要目的在于检验模型是否正确,控制算法是否可行等问题。基于此建立如图18所示的ControlDesk快速原型测试界面,该界面主要包含有变量信号实时监测与显示模块、虚拟仪表显示模块、测量信号观测模块、试验管理等,主要实现了变量信号的实时观测和记录。

图17 离线仿真结果

此外,ControlDesk工作模式包含了在线模式、观测模式、离线模式和数据保存模式等,如图19所示,其中在线模式用于ControlDesk与硬件进行数据通信,观测和数据记录正常可用;离线模式用于ControlDesk将与硬件的数据通信中断,但硬件仍在运行,观测和数据记录将自动停止;当然,数据保存模式主要用于数据的保存和处理。

图19 ControlDesk 工作模式

待试验前的一切工作准备就绪后,下载代码到dSPACE硬件,进行汽车整车系统的快速原型测试;并通过ControlDesk快速原型试验界面进行变量信号观测,经“在线—观测—数据记录”等操作,最终得到的结果如图20所示:

4.3结果分析

完成从模型到可执行代码的自动转换后,将生成的可执行代码与Simulink模型进行性能比较,选择相应的观测信号后,将快速原型代码的计算结果与模型的计算结果进行比较,由上述仿真结果可知,Simulink模型结果与快速原型实时程序计算结果基本上是一致的,从而证明了所构建的整车系统模型是正确的。

5 结束语

首先,根据前面所述制定了WDCT换挡控制策略,建立了基于Matlab/Simulink/stateflow的WDCT整车系统实时模型,经离线仿真环节验证了控制策略及整车系统的正确性。其次,借助搭建好的整车系统模型,以dSPACE实时系统为平台,进行快速控制原型试验,试验过程中配置正确的端口,连接相应的硬件设备,编译模型并下载到dSPACE中后,观察程序运行的结果,由仿真结果证明了所构建的WDCT实时模型是正确可行的。这样既缩短了开发周期,降低了建模的强度和难度,也对后续整个WDCT项目的顺利进展起到十分重要的作用。

图20 ControlDesk快速原型在线仿真结果

[1] 张金乐,马 彪,张英锋,等. 双离合器自动变速器换挡特性与控制仿真[J]. 农业机械学报, 2010, 41(5):6-11.

[2] 程 飞. 基于dSPACE的车辆液力自动变速器的快速控制原型开发研究[D]. 武汉理工大学, 2006.

[3] 刘振军,胡建军,李光辉,等. 模糊神经网络的自动变速汽车 换挡规律分析[J]. 重庆大学学报,2009,32(8):897-903.

[4] 付 畅,汪振晓,过学迅,等. 双离合器式自动变速器建模与仿真的研究[C]. 2008中国汽车工程学会年会论文集. 2008.

[5] 薛定宇,陈阳泉. 基于MATLAB/Simulink的系统仿真技术与应用[M]. 清华大学出版社, 2002.

[6] 周俊杰. Matlab/Simulink实例详解[M]. 中国水利水电出版社, 2014.

[7] 朱耀文,王其东,孙保群,等. 选择性输出的双离合器自动变速器建模及仿真分析[J]. 合肥工业大学学报:自然科学版,2012,35(2):157-160.

[8] 陈 然,孙冬野,刘永刚,等. 双离合器式自动变速器建模与控制系统仿真[J]. 重庆大学学报,2010, 33(9):1-7.

[9] 张玉良,高 峰,杜发荣,等. 基于dSPACE的车辆起步控制策略硬件在回路仿真[J]. 系统仿真学报,2008, 20(10):2722-2725.