七段式变频调速在舞台吊杆控制中的应用∗

2018-04-27骆东松武晓峰

骆东松 武晓峰

(兰州理工大学电气工程与信息工程学院 兰州 730050)

1 引言

舞台机械设备分为台上设备和台下设备,台上设备是整个控制系统中的主要组成部分,而吊杆又是台上设备的核心设备,它控制着道具、幕布和灯具的升降、对开、左移、右移等操作。目前国内舞台机械设备控制系统多采用传统的定速控制,这种控制方式在吊杆快速启停、定位时有很大的机械惯性和机械延时,存在很大误差,很难满足系统高精度要求[1~3]。同时在电机启停时,滚筒卷扬钢丝绳张力变化剧烈,产生有害冲击,影响设备的使用寿命[4~10]。

针对上述问题,本文在Ethernet+PROFI⁃BUS-DP双层网络下,采用七段式变频调速控制实现吊杆的位置和速度检测的双闭环控制。该方法最大化地实现了吊杆无极零速制动,增加了调速平稳性和扩大了调速范围,减小了机械惯性和机械延时,降低了对设备的有害冲击,使吊杆定位更加精准,人员操作更加安全[11~17]。

2 舞台吊杆控制系统

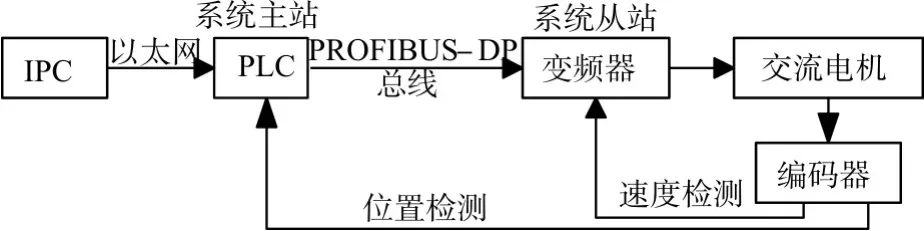

吊杆是舞台机械控制系统的核心部分,本文主要对吊杆子系统进行分析[18-20]。本系统采用“上位工控机(IPC)+可编程控制器(PLC)+变频器+交流电机”的运动控制模式,其控制架构如图1所示。

图1 吊杆控制架构图

操作台人机交互采用工控机和工业级触摸显示器来实现对系统的监控和管理,通过Ethernet与系统主站(西门子S7-400)进行通信,为传输当前位置、当前速度、运行时间、设备负荷等参数提供安全保障;系统主站通过PROFIBUS-DP总线与系统从站(多功能变频器)进行通信,主站下发指令给变频器,变频器带动交流电机来驱动吊杆进行相应的运动;编码器输出信号到变频器与PLC中,通过脉冲计数实现速度与位置的反馈,构成双闭环控制系统。

3 吊杆的双闭环控制

操作员通过IPC设置目标位置、目标速度和偏差值,通过编码器进行速度检测,将当前速度反馈给变频器来实现速度闭环控制,同时将脉冲计数反馈给PLC,通过位置计算来确定吊杆运行的当前位置,当前位置与预设减速位置进行比较实现位置闭环控制。

3.1 吊杆位置闭环

吊杆的升降控制采用滚筒卷扬钢丝绳单层缠绕牵引方式,为了避免吊杆在运行到极限位置出现突变数据,编码器采用数据值的中间位置作为工作起始位。在吊杆运行过程中,西门子新型分布式I/O设备ET-200M将编码器脉冲二进制信息反馈到CPU414-3 PN/DP主控制器,主控制器通过编码器计数检测吊杆位置,经过计算得到吊杆当前位置。当主控制器接收到测量值转换的二进制码后,调用

求出吊杆的当前位置。

式中C为编码器输出的当前测量值;Dir为编码器旋转方向系数,一般设置为吊杆上升为1,吊杆下降为-1;S0为吊杆的起始点值;MidP为编码器中间位置值,该剧场使用的是16位编码器,MidP=2n-1=216-1=32768,吊杆的起始点设置在舞台12500mm,从起始点开始,吊杆升降编码器均有16384圈连续工作行程。

当吊杆运行到预设减速位置附近(±30mm,预设位置值与反馈值的差值)时,PLC立即执行变速算法,通过PROFIBUS–DP总线下发减速命令到变频器,变频器驱动交流电机使吊杆平稳运行,达到无级变速,最终在预定误差(±3mm)之内进行抱闸制动。

3.2 吊杆速度闭环

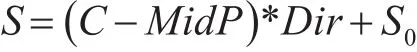

传统定速控制方案存在一定的局限性。本文介绍的是上位机软件速度控制的方法,可以有效地解决传统定速控制的不足之处。在变速过程中,系统采用七段式速度控制,如图2七段式速度给定曲线。

图2 吊杆速度、加速度曲线

EF段速度曲线v1(t)=vmax-k(t-tE)2是一条抛物线,其中vmax是最大运行速度;其加速度曲线是一条斜线段;

FG段速度曲线是一条斜率为-aF的直线段;其加速度曲线是一条直线段;

GH段速度曲线是一条抛物线;其加速度曲线是一条斜线段。

该七段式速度给定曲线主要应用在吊杆制动部分,即对应曲线EFGH段,曲线启动段ABCD与制动段对称。因为速度和加速度曲线是联系变化的,可以求得:

在t=tH时 ,,解得

在t=tG时 ,解 得

由图2可知:吊杆的速度是平滑无极过渡,加速度也是连续线性变化,这样可以避免滚筒卷扬机械设备缠绕钢丝绳时受力突变,从而降低机械延时,改善系统的稳定性,增加设备使用寿命。由其对应公式可知:速度闭环控制电机制动时间是由vmax、aF和k决定的,而该剧院吊杆最大运行速度为0.8m/s,最大加速度aF为定值,只要在上位软件中设定k的数值,吊杆的速度控制曲线就会接近理想曲线。

4 吊杆控制的软件设计

吊杆的控制系统软件主要由两部分组成:1)上位监控软件;2)下位PLC控制程序设计。IPC用于发送变速算法计算得出的数据给PLC,PLC给变频器指令,变频器驱动交流电机进行无极调速;给定吊杆的运行模式、目标位置、目标速度、偏差值等参数;实时显示吊杆的当前位置、当前速度、运行时间、运行负荷等参数;实时地将吊杆运行的数据及参数进行入库,为以后的操作、诊断做参照依据。下位PLC控制程序实现吊杆的一些其他逻辑关系,保证吊杆的启停动作、定位操作。

4.1 上位监控软件设计

上位监控软件在Visual Studio 2013平台运用C#编程技术进行开发,设计整个舞台的控制界面,编译舞台控制系统的代码。系统主要功能包括登录操作、装台模式、演出模式、故障报警、系统同步等。图3为舞台设备控制画面。

图3 舞台设备控制画面

为了满足设备传输数据量大、实时性高的要求,在C/S架构之下,IPC与PLC之间通过TCP/IP进行以太网通讯传输数据。其中,装台模式包含设备设置、系统状态、设备状态等子模块。设备设置可以对所有舞台设备进行相应的上下目标位、偏移量、运行最大速度(%)等进行设置,他们的默认值是其相应的最大值;可以选择运行模式,包括位置模式、速度模式、校准模式。软件方便安全地实现单根吊杆和多根吊杆的启动,停止操作,实现吊杆的单控和集控操作,并且能够实时反馈当前吊杆位置。灯具控制部分实现单一灯具的6方向自由度控制,以及实时可视化选取受控。系统状态可以读出系统IO状态、网络状态、摇杆IO状态。演出模式可以进行选择剧目,对剧目进行上移下移排序,不同剧目可以选择不同场景,编写场景名称、场景描述后进行剧目下载,实现不同剧目相应设备的自动运行,节约了人力资源。

4.2 下位PLC控制程序设计

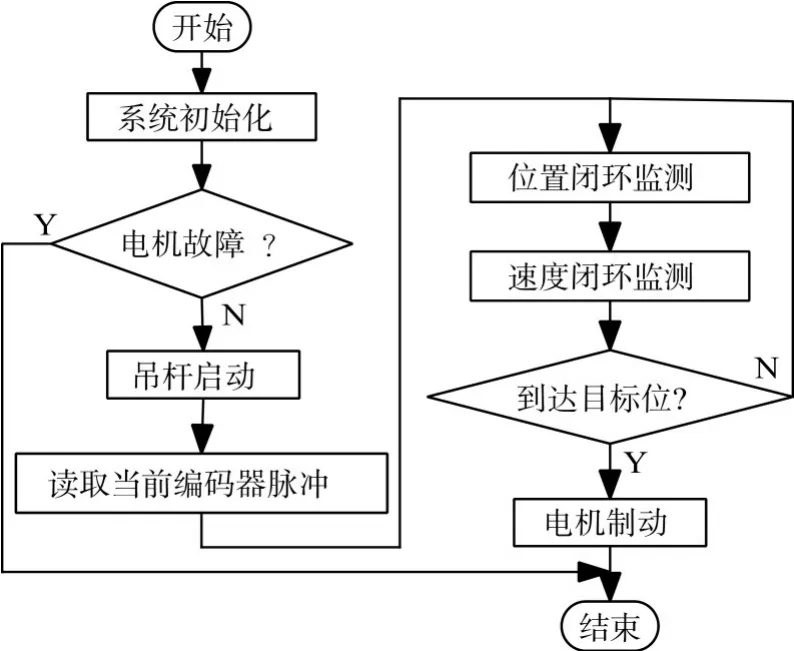

舞台机械设备控制系统下位PLC控制程序采用西门子TIA Portal V13软件进行结构化编程。吊杆设备运行流程图如图4所示。

图4 吊杆运行流程图

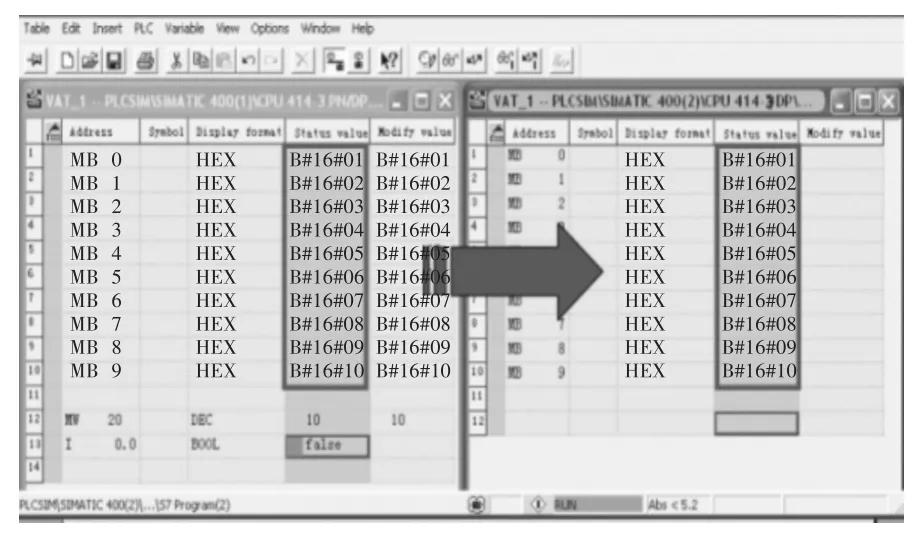

本系统有两个PLC主站,主站1控制台上设备,主站2控制台下设备,两个主站DP口之间要互相通讯传递信息,共同完成舞台系统控制任务。主站1的DP总线子网“PROFIBUS_1”的地址设置为2,分 配 IP地 址 192.168.70.201。 在 主 站 1(414-3PN/DP)的 OB1中 调 用 SFB12,主 站 2(414-3PN/DP)的OB1中调用SFB13实现两个PLC之间的S7通讯。如图5两个主站变量表。

图5 主站变量表

5 结语

本文提出的舞台吊杆变频调速双闭环控制方法在工大舞台吊杆试验平台进行了多次吊杆定位监控试验,并且已经在敦煌大剧院应用。在10次实验中,吊杆定位在3000mm,七段式变速控制曲线与传统的定速控制比较,图6是在两种控制方式下的位置曲线。

图6 两种控制方式实验数据

从图中看出运行结果验证了该方法的可行性与可靠性。使用七段式变速控制算法进行舞台吊杆的控制,实现了吊杆无极零速制动,极大降低了吊杆运行时的运动惯性和机械延时的定位误差。

[1]马轶男,陆玉姣,徐江,等.基于速度位置双闭环控制的视轴稳定系统设计[J].压电与声光,2017,39(3):358-360.

[2]李炜,李青朋,毛海杰,等.舞台调速吊杆群同步控制策略研究与仿真[J].电子技术应用,2014,40(5):140-142.

[3]赵庆国,胡心科.变速算法在舞台吊杆控制中的应用[J].工业仪表与自动化装置,2012(5):43-45.

[4]李炜,李青朋,毛海杰,等.变频技术在舞台吊杆定位控制中的应用[J].自动化与仪表,2014,29(11):65-68.

[5]蒋伟,胡高平,刘妍.舞台吊杆七段式速度控制策略探讨[J].现代电子技术,2006,29(5):73-75.

[6]马文星,刘浩,刘春宝,等.液力调速风电机组变速恒频双模控制[J].华中科技大学学报(自然科学版),2017,45(3):105-110.

[7]金怡果,王功钗.基于灰色聚类的直流电机无极调速的机床主传动系统优化设计[J].组合机床与自动化加工技术,2009(10):34-38.

[8]李珊珊,李丽兰,朱云霞.基于双闭环控制的柔性直流输电变流器仿真研究[J].电气传动,2017,47(9):19-23.

[9]汤子龙,郑小芳,刘春华.舞台调速吊杆同步控制策略研究与应用[J].电气自动化,2010,32(6):1-4.

[10]孟宪坤,李明辉,等.基于PLC的舞台灯光控制系统的设计与应用[J].陕西科技大学学报,2011,29(2):96-99.

[11]李春,高长水.基于RS485和以太网的舞台控制系统[J].机电工程,2015,32(3):384-388.

[12]Luo Dongsong,Li Zhenen.The research of multi-motor synchronous control based on single neuron PID in the stage[C]//ICECC,2012(2):3291-3294.

[13]周平,温林儒,李志俊.基于Profibus-DP总线的网络控制转换器的设计与应用[J].自动化与仪表,2016,31(5):44-48.

[14]李磊,刘日良,等.基于工业以太网冗余舞台控制系统研究[J].计算机测量与控制,2012,20(9):2396-2398.

[15]戚磊,韩喆,陈双,等.S7-1200以太网通信的真空造浪测控系统设计与实现[J].工业仪表与自动化装置,2016(3):31-34.

[16]朱保琨,刘广文.千兆以太网通信端口FPGA设计与实现[J].计算机工程与设计,2016,37(9):2292-2298.

[17]黄敦华,李勇.基于以太网与PROFIBUS总线的主-从站调速系统设计[J].实验室研究与探索,2016,35(12):130-134.

[18]Ashjaei M,Behnam M,Nolte T.SEtSim:A modular simulation tool for switched Ethernet networks[J].Jour⁃nal of Systems Architecture,2016,65:1-14.

[19]屈铁军,赵禹洲,刘广东.智能舞台机械系统设计[J].机械工程师,2009(4):148-148.

[20]殷劲松,苏磊,黄晓华,等.Profibus总线技术在舞台电气控制系统中的应用研究[J].机电工程,2014,31(12):1653-1656.