驳船装载大型海洋平台工况下总纵及局部强度分析

2018-04-26秦立成

秦立成

海洋石油工程股份有限公司,天津 300461

随着能源短缺的加剧,越来越多的油气开采转向深水,海洋平台也向大型化、综合化方向发展,平台上部模块质量也越来越大,目前中海油完成了数十座万吨级海洋平台的浮托安装,其中“荔湾3-1”导管架海洋平台的质量最大,超过3万t。多数导管架平台在陆地建造完成后通过船舶运输到施工现场进行安装作业。把海洋平台从陆地转移到运输驳船上是一个核心的环节,这一环节施工复杂且风险性大,由于直接吊装作业受码头水深及吊重的影响,所能吊装的海洋平台大部分集中在1 000 t左右,且费用高昂,为了解决这一矛盾,并降低码头装船作业风险,利用滑移拖拉方式进行装船,该方式具有操作简单、安全可靠的特点[1-4]。

滑移装船利用拖拉设备将海洋平台从建造码头拖拉到驳船的最终位置,通常是利用拉力千斤顶、绞车或小车装船。装船过程中海洋平台是逐步拖拉到驳船的最终位置的,其重量也是逐步转移到驳船上的,因此在转移过程中要结合驳船调载、潮汐变化,以确保驳船滑道和陆地滑道高差满足规范要求。在装载过程中,既要对驳船进行调载作业,又要控制好装载速度,这样能防止码头或船体局部受力过大,保证码头或船体受力在许用范围内,综上所述,对船体进行总纵强度分析和局部强度分析是滑移装船作业的关键环节。由于装船是个连续的过程,因此要按照装船步骤计算每步的船体总纵强度,尽量在船中、船首、船尾都适量布置一些调载舱室,避免选用一处来调载。如果调载舱室选择不合理,容易造成船体总纵强度过大,甚至发生局部垮塌事故,需要重新选择合理的驳船舱室来压载或排载,重新校核总纵强度,直到满足规范要求为止。常用的行业规范通常是考虑船体在航行过程中的总纵强度,有相应的经验公式可供使用,而对于装载工况下的总纵强度,尚有待于进一步研究,国内没有相关的报道。本文结合具体工程项目进一步探讨研究了装船工况下的总纵强度和局部强度,保证了装载过程的安全。

1 装船载荷工况

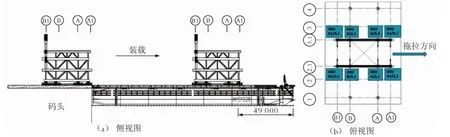

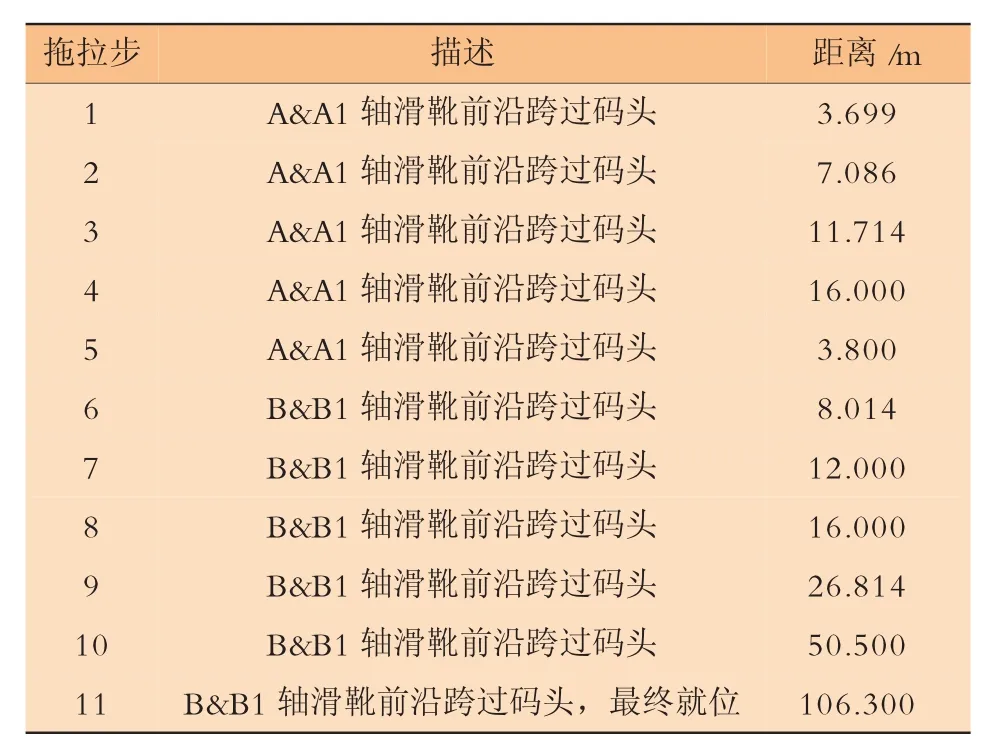

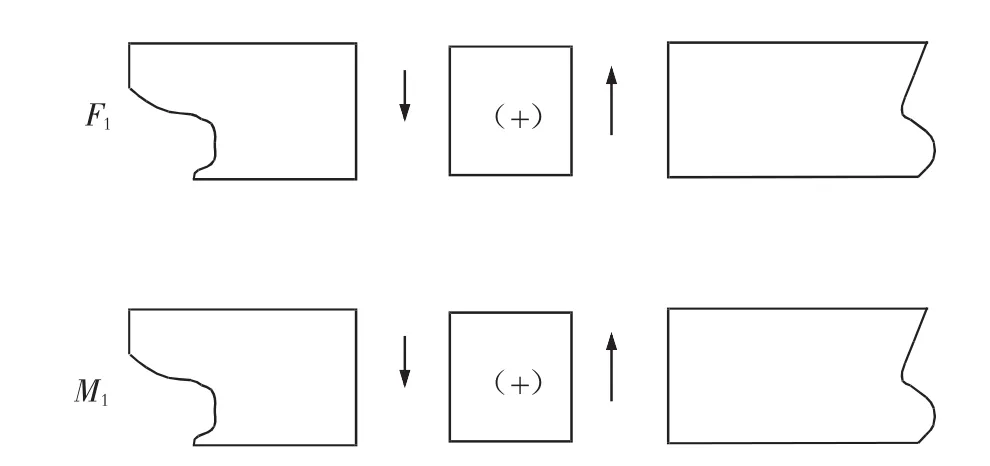

本文以某海洋平台的装载为例。此平台有8腿支撑,位于4个长滑靴上,为一典型平台结构,在中海油完成的19座浮托安装的平台中此类型平台有16座,此平台质量11 212 t,建造完成后采用浮托法运至现场安装,建造地点在青岛建造场地2号滑道,装船时采用4套拉力千斤顶将落在滑靴上的组块从陆地滑道拖到驳船滑道,并最终就位于“海洋石油228”船,拖拉方向如图1所示。组块坐在2.49 m高的陆地滑道上,船上滑道2.03 m,整个上船过程分为11步,每一步的上船距离如表1所示,根据青岛当地的潮汐最大变化值,在拖拉装船时船体吃水最小6.74 m,最大11.5 m。组块分布到驳船上的重量根据滑靴拖拉到船上的距离来确定,在拖拉过程中分为3个基本工况:其一,考虑全部的静载,另外考虑船舶纵向首倾或尾倾300 mm;其二,在拖拉时的摩擦力系数按0.2考虑;其三,由于滑道不平,施加静载的1.15倍系数。根据上述3个基本工况,为了减少计算工作量,本文只组合出每步的最大值来校核船体的强度,其中工况1~工况11为滑靴横跨陆地滑道到船上滑道,工况9~工况11为滑靴已经全部上船,其最大数值见表2。

图1 拖拉方向

表1 拖拉时滑靴前沿距离码头的距离

2 总纵强度分析

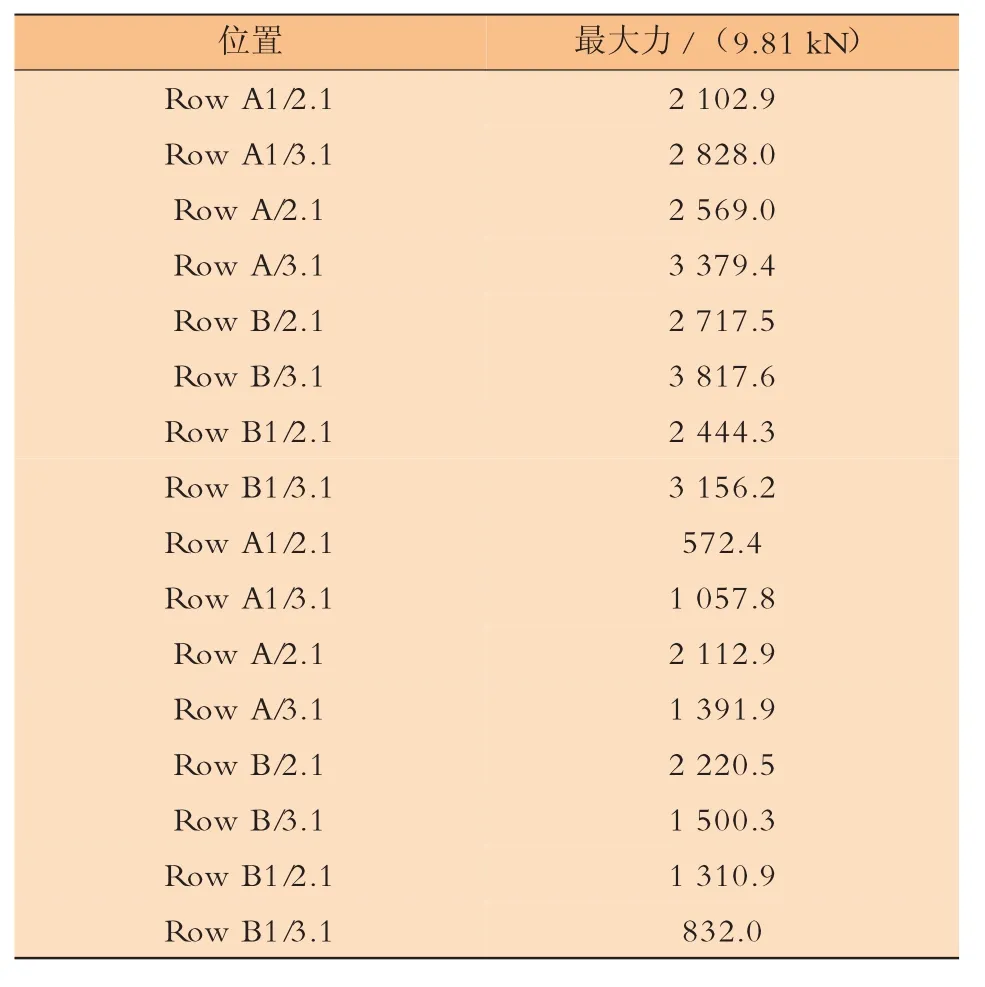

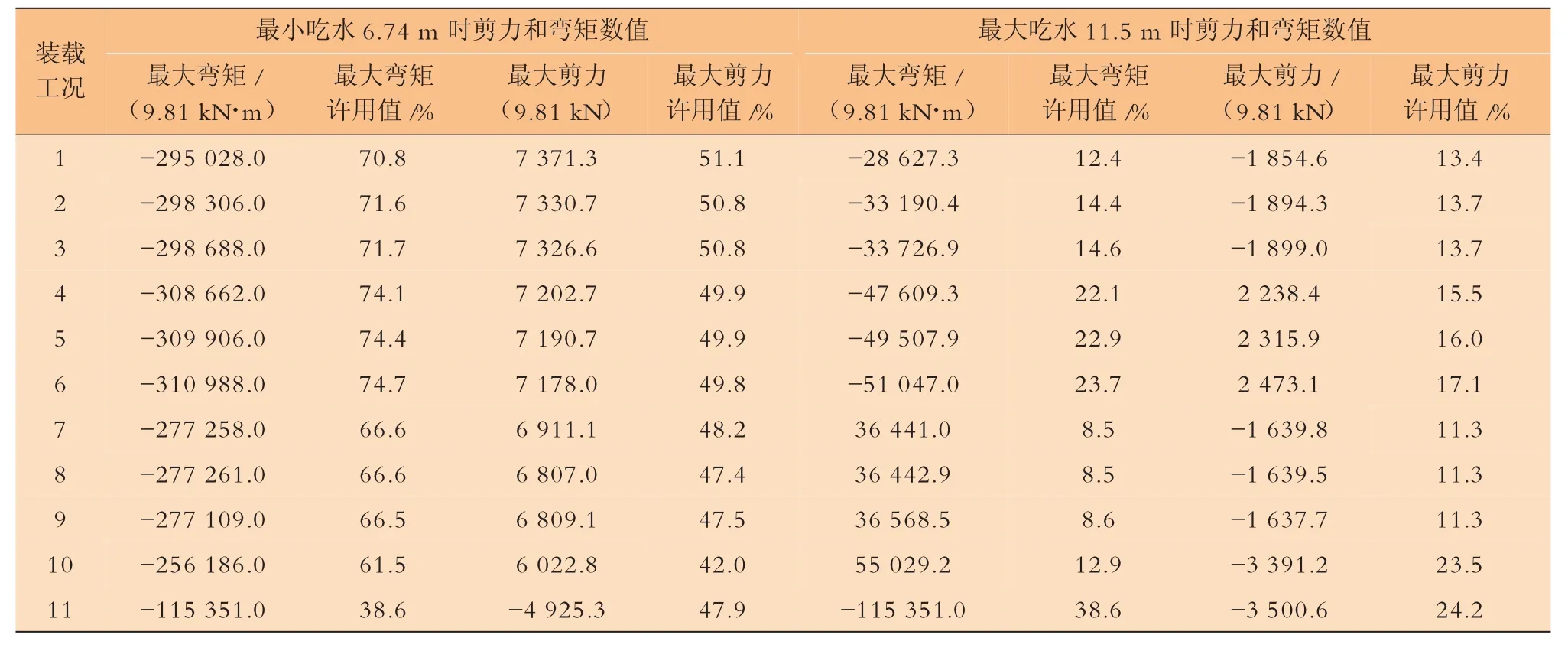

总纵强度分析主要包括静水弯矩和静水剪力,在码头滑移装船时还要考虑燃料、淡水、舱室的水量、转移的平台质量、船舶吃水等,在计算静水弯矩和静水剪力时,向下的载荷取为正值,向上的载荷取为负值,从船尾向船首沿船长方向积分,见图2。“海洋石油228”为无人非自航18 000 t导管架下水T型驳船,其浮托能力最大为16 000×9.81 kN,其载货能力为57784×9.81kN,其主要参数见表3。在整个拖拉过程中,要把载荷转移过程对船的作用考虑到弯矩和剪力中去。表4给出了不同吃水下的最大静水弯矩和剪力。

表2 拖拉工况滑靴支腿的最大支反力

图2 弯矩剪力符号示意

表3 海洋石油228驳船参数

如表4所示:在最小吃水6.74 m(第6步)时,最大弯矩为-310 988.0×9.81 kN·m,达到许用值的74.7% ,最大剪力为 7 371.3×9.81 kN,达到许用值的51.1%;在最大吃水11.5 m(第11步)时,最大弯矩为 -115 351.0 ×9.81 kN·m,达到许用值的 38.6% ,最大剪力为 -3 500.6×9.81 kN,达到许用值的24.2%,分析结果表明弯矩和剪力都在“海洋石油228”船的设计许用范围内。

3 局部强度分析

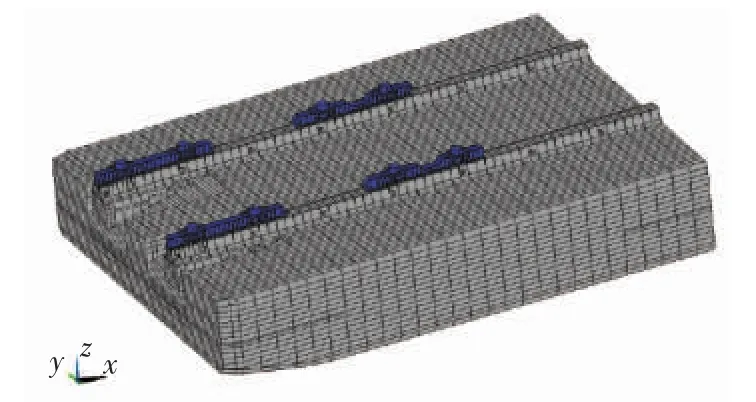

为了模拟装载过程,需要建立驳船有限元模型,将其产生的载荷施加到船体模型上。在进行建模时,其上构件分为主要构件和次要构件。主要构件包括船体弦侧外板、甲板、纵舱壁、横舱壁、桁材等,它们对船体的整体结构起到主要作用,影响整体变形和整体应力场的分布,在进行船舶结构强度分析时都必须按照真实情况进行模拟。此外,由于总纵强度在驳船结构强度中占重要地位,如甲板纵骨、弦侧纵骨、纵舱壁纵骨等,都会起到重要作用,尤其是它们在总纵弯矩中的作用。对于以上所述的构件,在建立有限元模型时都必须按照真实情况模拟,真实反映船体的强度。次要构件只是起到局部作用,如桁材、肋板上所加的扶强材等,它们不影响结构的整体强度、变形,而且在有限元计算中认为焊接连接处的强度是足够的,故在总纵强度计算中对这些构件作适当的取舍,可减少计算量,也是偏于安全角度的考虑。为保证计算准确性,采用了精确的结构分析模型,尽量把每一个主要构件真实地模拟出来。由于驳船外板和舱壁等均为平面结构,滑靴和滑道也采用壳单元,根据该船体结构及受力特点,为寻求计算精度和计算量的平衡,采用ANSYS单元库中的如下单元:一是板壳单元SHELL181,其具有抗弯曲和抗拉、抗压能力,是能承受面内和垂向载荷的弹性单元,这种单元在每个节点上有4个自由度;二是接触单元TARGE170和CONTA174,利用接触单元模拟滑道和滑靴在拖拉过程中的相互作用。

3.1 有限元模型的建立

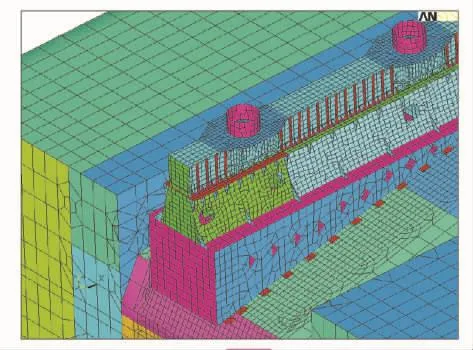

基于上述两种单元和船体结构的受力特点,建立了“海洋石油228”船体的局部有限元模型,见图3。由于滑道与船体固结在一起,对船体强度产生了不可忽视的影响,故对滑道进行精确建模——作为整体模型的一部分。这些单元具有相同的自由度,能产生变形协调的情况。船体结构中所有的板材,包括甲板、底板、舷侧外板、纵舱壁板、横舱壁板和首尾封板等,它们既承受横向载荷,又承受面内载荷,用板壳单元SHELL181,其中船体中的龙骨和横梁结构也用SHELL181单元组合而成,其上部的滑道用SHELL181单元建模。滑道与滑靴定义了接触面连接,利用接触单元模拟滑道和滑靴在拖拉过程中的相互作用,见图4。

表4 不同吃水下的最大弯矩和剪力值

图3 驳船局部有限元模型

图4 滑靴与滑道的接触面

3.2 模型材料参数

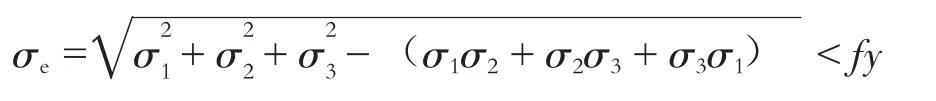

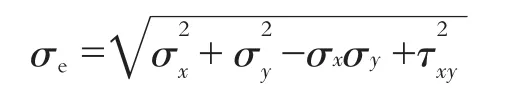

按照《船体结构强度直接计算指南》(2012)规定[6],钢材密度取为7.85×103kg/m3,船体钢材的弹性模量取为2.06×105MPa。许用应力程度选用Von mises应力,其表达式为:

在船体结构强度计算中,平面应力状态下的构件采用相当应力来衡量应力的许用程度,应力可按下式确定:

式中:σx,σy分别为平面应力状态下结构任一点在x,y方向的正应力;τxy为平面应力状态下结构任一点的剪应力。弯扭组合状态的构件按最大σe、σ1、σ2、σ3拉、压应力确定。σe、σ1、σ2、σ3分别为米塞斯应力、第一主应力、第二主应力、第三主应力。

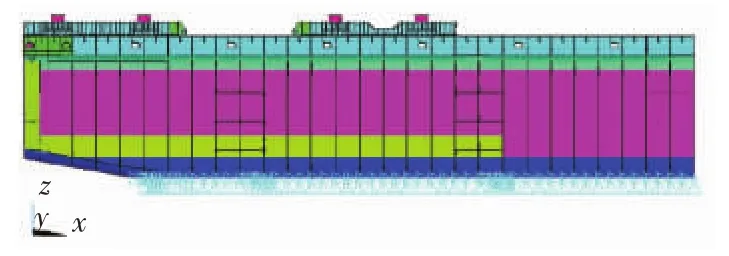

3.3 网格划分与载荷

因为结构模型比较复杂,为了便于建模且提高计算精度,有限元网格模型分为两部分:船体模型和滑道、滑靴模型。利用ANSYS有限元软件特有的功能,根据滑道和驳船摆放的实际位置及拖拉过程位置,利用接触单元将这两部分模型合并成为符合特定计算工况(共11步)的有限元模型。在计算过程中,为了偏于保守将模型底部面进行了Ux,Uy和Uz 3个方向的约束,拖拉的每一步都根据实际情况将组块的重量根据实际分布施加载荷,舱内压载水和船体外部水施加线性压力直接施加在模型上。见图5~6。

图5 典型拖拉工况网格化分情况

图6 典型拖拉工况约束情况

3.4 结果分析

根据上述列出的最大载荷情况,按照各载荷工况步在船甲板上的位置进行加载。在计算中,考虑到计算中载荷相对于船体位置的不同,在这11种载荷工况下,得出了各自对应工况下船体的总体Von mises应力和变形、船体内部结构的Von mises应力和变形,其结果见表5。

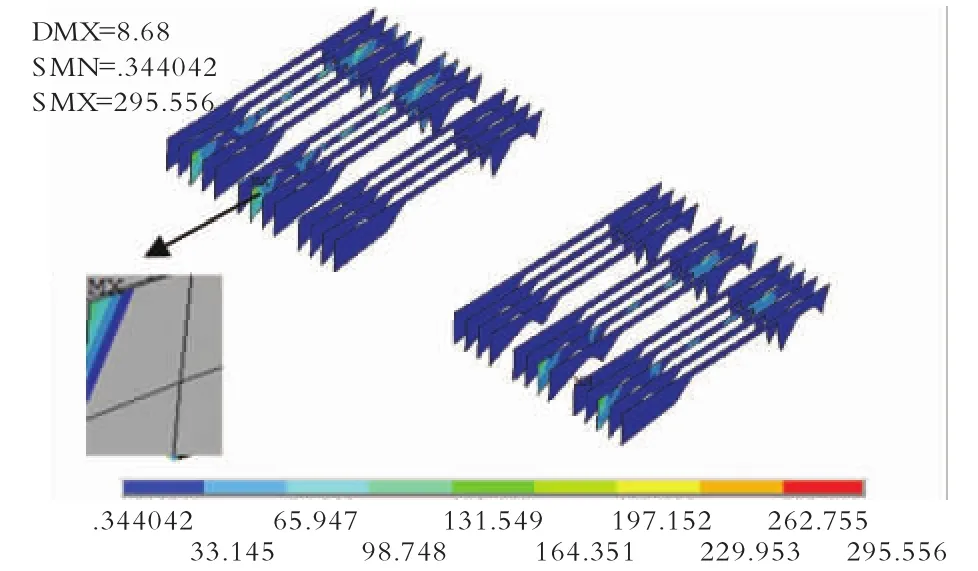

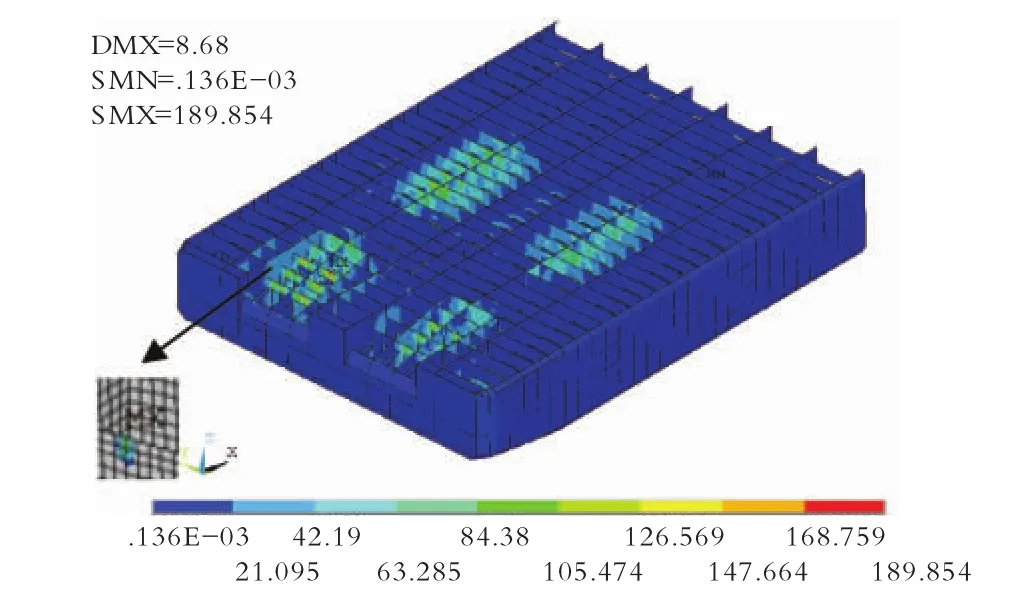

本文的计算结果都是线形静态结果,在装船第8步时,主甲板的最大变形为8.99 mm,尾部纵舱壁的最大Vonmises应力为295.56MPa(见图7),此处的应力过大是热点应力,去除后最大应力为210.98 MPa,横舱壁的最大Von mises应力为189.85 MPa(见图8),此处的应力过大也是热点应力,去除后最大应力为161.13MPa,忽略热点应力后都满足许用值,最大UC值0.98,满足此次装载要求。

表5 装船工况下船体局部应力值

图7 尾部纵舱壁Von mises应力/MPa

4 结束语

图8 尾部横舱壁Von mises应力/MPa

“海洋石油228”船总纵强度分析结果表明:在总纵强度满足要求的情况下,通过对驳船的模型建立、材料单元选取、有限元网格划分和载荷施加进行分析,特别是接触单元的使用,能够高效地进行模拟拖拉位置变动后的有限元分析,避免了重复建立模型,提高了计算效率;根据数值分析结果来优化调载方案,从而减少驳船的弯矩和剪力,使驳船强度满足使用要求。工程实际应用结果表明,此次装船的总纵强度和局部强度都满足规范要求。

[1]秦立成.导管架海洋平台碰撞动力分析[J].中国海上油气,2008,20(6):416-419.

[2]秦立成,于文太,杜永军.动力载荷作用下的导管架海洋平台优化研究[C]//天津石油学会会议论文集,2008:558-562.

[3]秦立成,于文太,江锦.巨型垂直轴风机塔筒安装载荷计算与强度分析[J].风机技术,2013(4):65-69.

[4]QIN Licheng,YU Wentai,JIANG Jin.The installation load calculation and strength analysis for giant vertical axis wind turbine tower[J].Compressor Blower&Fan Technology,2013( 4):65-69.

[5]QIN Licheng,LI Huailiang,YU Wentai.Mooring analysis of derrick lay barge lanjiang for large jacket installation[C]//International Offshore and Polar Engineering Conference,2010:248-252.

[6]张波,盛和太.ANSYS有限元数值分析原理与工程应用[M].北京:清华大学出版社,2005:314-333.

[7]中国船级社.船体结构强度直接计算指南[M].北京:人民交通出版社,2012:40-45.