窄翼板钛合金T型焊缝的相控阵超声检测

2018-04-26,,

,,

(洛阳船舶材料研究所,洛阳 471000)

T型焊接结构常用于某些重要的钛合金承压结构中,除部分本体结构包含T型设计外,大多数T型焊接结构主要起加强支撑作用。T型结构焊接时,通常在腹板上开坡口,根据质量要求的不同,分为熔透型和非熔透型两种,且TIG(非熔化极惰性气体保护焊)与MIG(熔化极惰性气体保护焊)是其较为常用的焊接方法。这些焊缝容易出现气孔和未熔合缺陷,对于全熔透结构,钝边部位还可能会出现未焊透缺陷。T型焊缝中的未焊透和未熔合不仅降低了对接部位的有效截面积,且在使用时容易造成应力集中,影响结构寿命。

窄翼板钛合金T型焊接接头是一种特殊的T型结构,具有缺陷空间分布方向各异、几何尺寸窄小的特点。对该型结构如采用射线法检测,存在厚度差大、布片困难、透照角度难以确定等不利因素,且现场射线检测存在效率低的问题,故T型焊接结构一般不采用射线法检测,通常在翼板、腹板厚度超过10 mm时尽量选择超声检测。但受限于翼板宽度,常规超声检测难以进行多角度、多位置扫查,更不可能在翼板上采用TOFD进行扫查,缺陷的检出率可能会降低。针对上述问题,笔者研究了相控阵超声的检测工艺,对各种扫查条件下缺陷检出情况进行了对比。

1 检测工艺分析

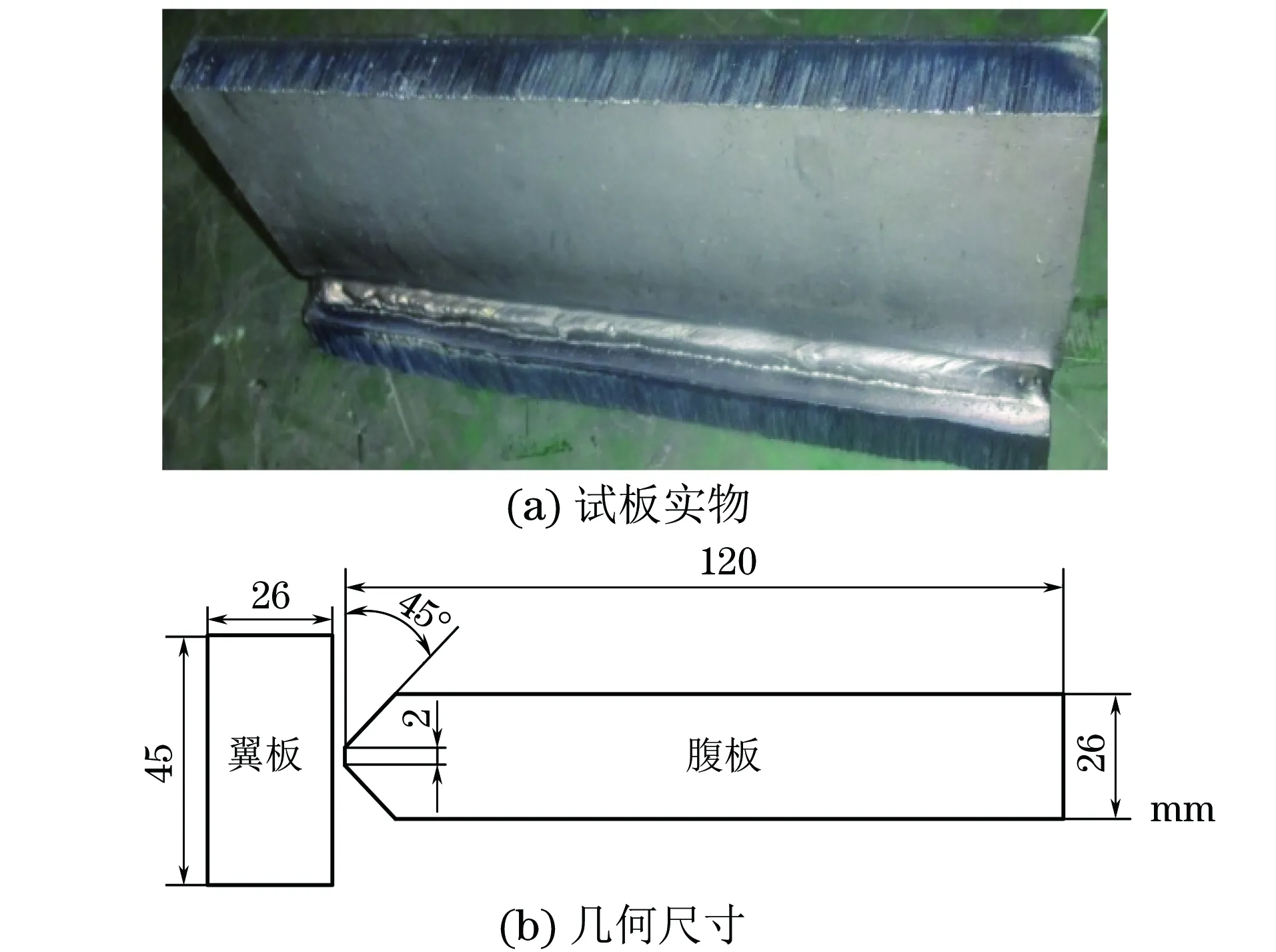

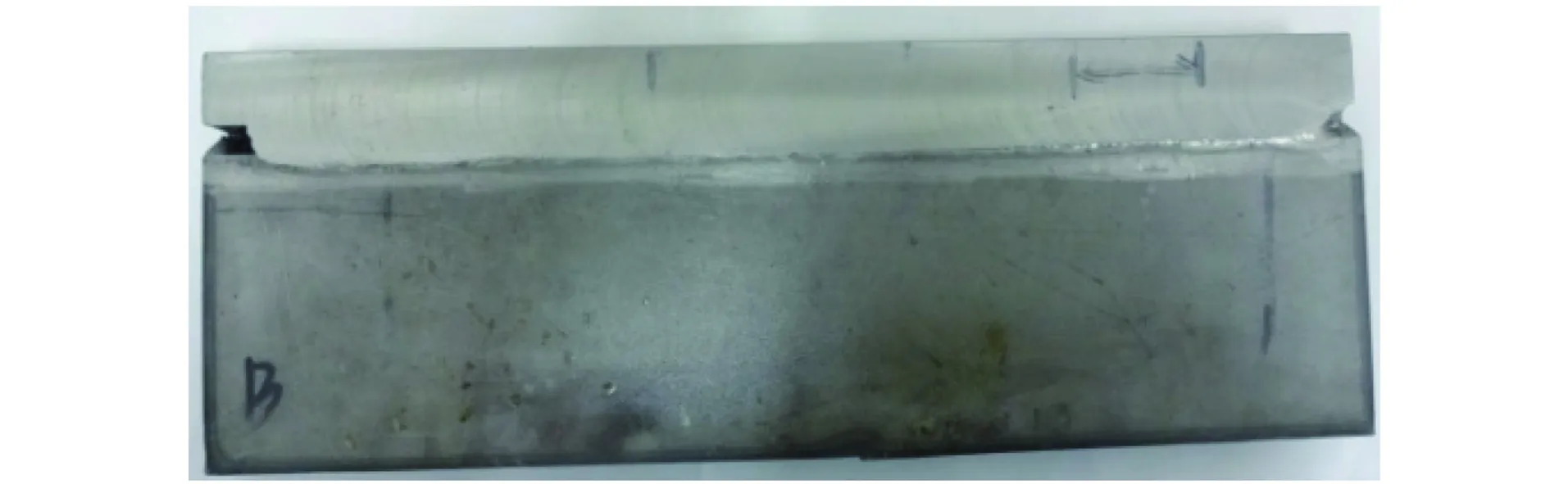

试验用钛合金T型焊接结构的翼板与腹板厚度均为26 mm,翼板宽度为45 mm,腹板宽度为120 mm。其采用MIG焊双面焊接,腹板坡口角度为45°,钝边宽度为2 mm,试板实物与尺寸示意如图1所示。

图1 T型试板实物及尺寸示意

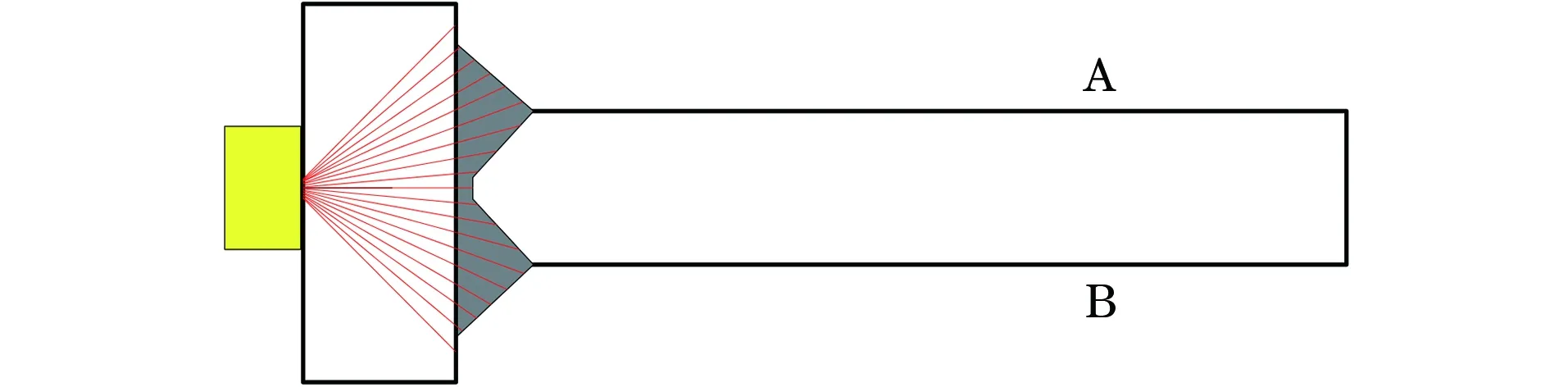

图2 腹板相控阵超声直射波扫查示意

该试板的腹板宽度较大,可进行多位置扫查,根据其几何结构确定合适的扫查参数,能够检测出坡口未熔合与气孔缺陷。图2所示为利用直射波在腹板上进行相控阵超声扇形扫查的示意,虽然扇形扫查的声束角度范围可调,但考虑到不同声束角之间的能量差异,试验的角度范围设置为40°~70°[1]。T型结构焊接的余高通常都较大,采用直射波能够保证对图2中B面对应半个焊接接头的声束全覆盖,此时大部分声束会透射到翼板中,而A面对应的焊接接头无法得到声束覆盖,属于检测盲区。

为保证对焊接接头的全覆盖,应补充一次扫查,利用腹板的B面反射波实现对A面对应焊接接头的声束覆盖。图3所示为腹板的反射波扇形扫查示意,调整扫查位置使腹板反射波能够全覆盖A面对应的焊接接头,此时角度较大的声束依然能直射到B面对应的部分焊接接头,但无法完全覆盖余高部分,故图2中的直射波扫查是不可缺少的。为了减少漏检,应至少保证超声波声束能够有效覆盖焊接接头部位不少于2次,实际检测时应在腹板A面和B面分别扫查。

图3 腹板相控阵超声反射波扫查示意

图4 翼板相控阵超声扫查示意

由于焊接时难以控制腹板钝边与翼板的间隙,故该处产生的未焊透缺陷形态可能为体积型或面积型,当其为平行于翼板的面积型缺陷时,上述两种扫查方式的超声波束无法垂直入射到该部位,检测效果很差,故应在翼板补充扫查。图4所示为翼板相控阵超声扫查示意,其采用-45°~45°的角度范围,声束面垂直于T型焊缝,为了提高未焊透缺陷的检测效果,应使S扫描0°角声束与钝边垂直,且焦点的位置设置在翼板厚度附近。90°的声束角度范围能完全覆盖整个焊缝,不仅能检测出未焊透缺陷,对气孔也较为敏感。为了提高焊缝横向缺陷的检出率,在设置参数不变的条件下,应使声束面平行于焊缝,额外做一次横向扫查。

根据上述分析,应采用“扇形扫描+沿线扫查”的方式对腹板和翼板分别进行检测,才能保证对整个焊接接头部位的多角度覆盖,而且扇形扫描的角度应根据腹板和翼板的厚度来选择,避免焊缝余高存在声束覆盖盲区。

2 试样检测

2.1 工艺参数

根据检测工艺,综合钛合金T型焊接试件厚度和设备性能选择合适的工艺参数。选择GE Phasor XS型便携式相控阵超声检测仪作为试验设备,该设备最大激发通道为16通道,具有A、S、C型显示功能。由于钛合金的声学性能较差,超声散射杂波幅度很高,相控阵检测时应适当增大激发孔径,并根据试件的厚度选择合适的频率,表1汇总了可供选择的工艺范围。

表1 相控阵检测工艺参数

2.2 试样腹板检测

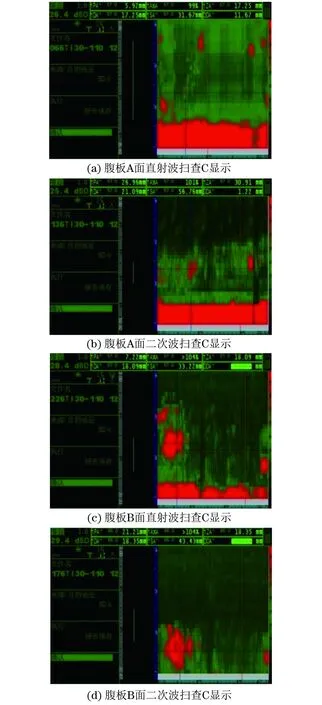

按照选择的工艺参数设置并校准设备,分别在腹板A、B面各进行两次沿线扫查,共获得4组数据。图5为典型缺陷的扇扫描显示,可见扇扫描显示能够精确定位缺陷,而C型显示可完整地显示整个焊缝的质量状况,通常采用二者结合的方式综合评定。

图5 腹板典型缺陷的扇扫描显示

图6 腹板检测的C型显示

图6为腹板检测的4组数据对应的C型显示结果,可见部分 C型显示图中,声束最大角附近存在异常成像显示,经过分析确定该异常显示是翼板端角处的反射造成的,且反射波的强弱与扫查位置、端角结构有关,缺陷评判时应结合扇扫描视图综合判定,避免误差。

各组数据的C型显示中缺陷个数存在差别,笔者采用手动扇扫描+沿线扫查的方式确定各次扫查中的具体缺陷情况。设置T型焊缝的某一侧、A面端面和翼板端面为0点,分别用于表征缺陷的位置、深度和偏移,各组扫查检出的缺陷信息如表2所示。

表2 检测出的腹板缺陷信息 mm

图7 翼板垂直扫查结果

2.3 试样翼板检测

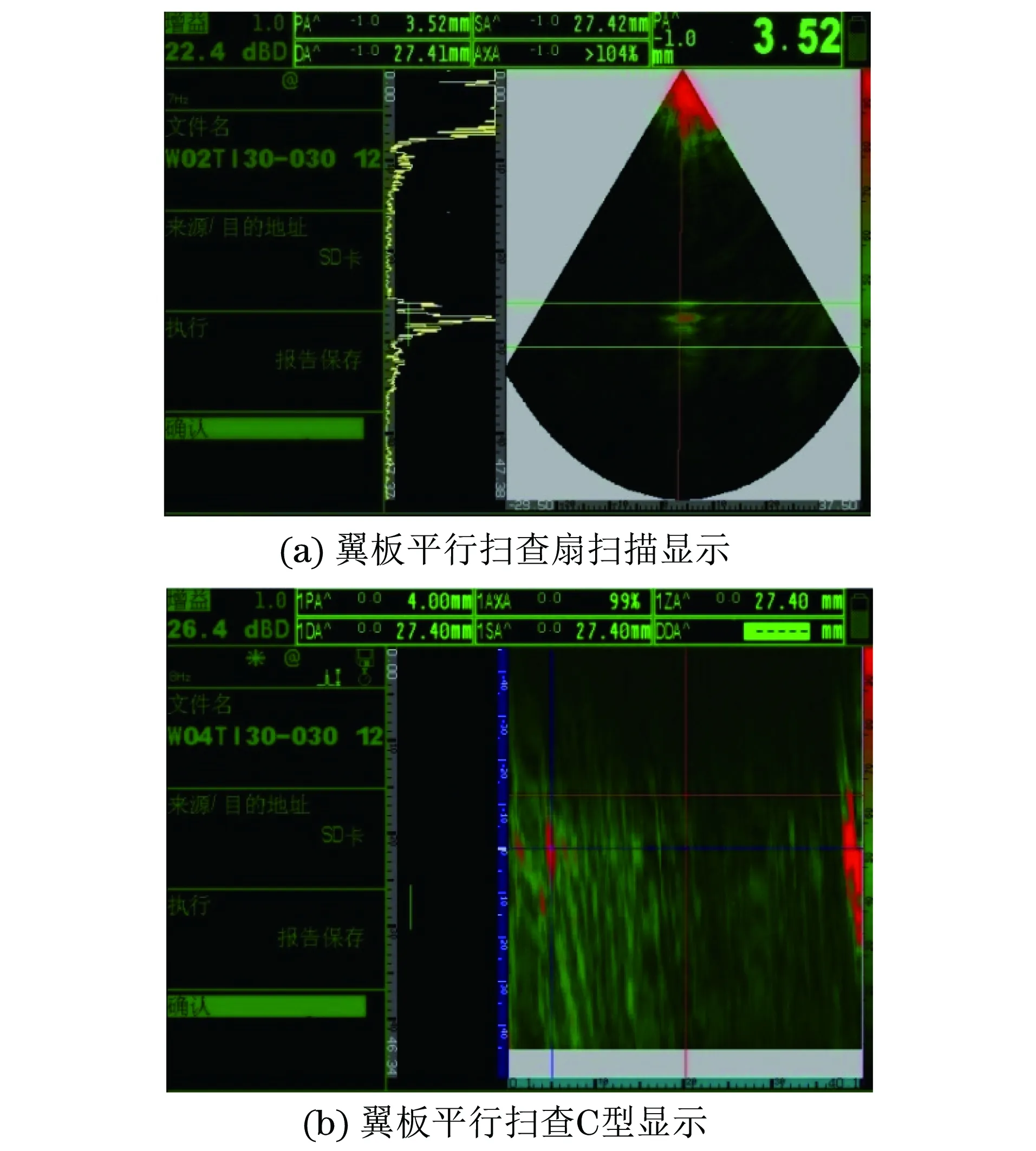

根据扇形扫描声束面与焊缝的夹角关系,分别按垂直和平行方向扫查,扫查时应保证0°角声束位于焊缝中心线。图7(a)为垂直扫查时的缺陷扇扫视图,可见缺陷深度略大于翼板厚度,且缺陷位于焊缝中心部位,具有明显的钝边未焊透特征;图7(b)为整条焊缝的C型显示,由图中可明显发现多处钝边未焊透和坡口未熔合缺陷。结合扇扫描视图进行分析,得到各缺陷的基本信息,如表3所示。

表3 翼板垂直扫查得到的缺陷信息 mm

图8所示为翼板平行扫查的检测结果,由于平行扫查时,0°角声束依然位于焊缝中心线,故能够检测出部分钝边未焊透缺陷,但C型显示结果并不能指示缺陷的长度信息。在扫查时,结合实时扇形扫描图示进行判断,未发现横向缺陷。

图8 翼板平行扫查结果

3 结果验证

3.1 试样缺陷情况

对T型焊接接头直接进行射线检测的缺陷检出率很低,故为更准确地显示焊缝内部缺陷的分布情况,笔者对T型焊接结构进行了机加工,将翼板宽度缩短到接近于腹板厚度,然后再进行射线检测。

图9 加工后的T型焊接板

图9为机加工后的T型焊接试板,实际上其相当于一个单侧坡口的平板焊接件。通过对焊接接头部位的多次射线透照,对比分析底片确定了缺陷分布情况,如图10所示。图10中,A、E和G为钝边未焊透,B、C、D为腹板坡口未熔合,F为气孔,共7个缺陷,各个缺陷的详细信息见表4。

图10 缺陷分布示意(射线检测)

表4 焊接接头内部缺陷信息 mm

3.2 相控阵超声检测结果对比

根据射线检测确定的焊接接头缺陷的分布情况,对比分析相控阵超声各次扫查的缺陷检出率,表5为各扫查条件下的缺陷检出情况。对比结果表明,采用制定的腹板、翼板结合扫查工艺能够检测出各缺陷,同时也验证了缺陷检出受方向性影响的推断,故应分别在腹板两面和翼板上进行检测,避免缺陷的漏检。

表5 相控阵超声检测结果各扫查条件下的

4 结语

对窄翼板钛合金T型焊接接头进行相控阵超声“扇形扫描+沿线扫查”工艺试验,结果表明:采用腹板与翼板面结合扫查的方式能够实现对整个焊缝的全覆盖检测,对未熔合、未焊透和气孔缺陷均有良好的检测效果。虽然相控阵超声的声束覆盖角度较大,但由于缺陷的方向并不单一,为避免单面检测时的缺陷漏检,应分别在腹板两面进行检测,且翼板检测时钝边未焊透缺陷的检测效果要优于腹板检测时的,必要时也可在翼板平行扫查检测横向缺陷。

参考文献:

[1] 郑红霞,商振强.T型焊缝相控阵检测[J].无损检测,2014,36(3):47-50.