基于数值模拟的汽车发动机缸体铸造缺陷预测

2018-04-26■高超,杨齐

■ 高 超,杨 齐

我公司某型号汽车发动机缸体产品返修率约30%,长期以来居高不下,主要问题是浇注上顶面产生的气孔、气疤缺陷(见图1)。为进一步提高产品质量,降低返修成本,需对产生此问题的原因进行分析。

本文通过对某发动机缸体产品的铸造过程数值模拟,分析并预测产生气孔、气疤的原因,为下一步工艺改进提供参考。

1. 产品结构

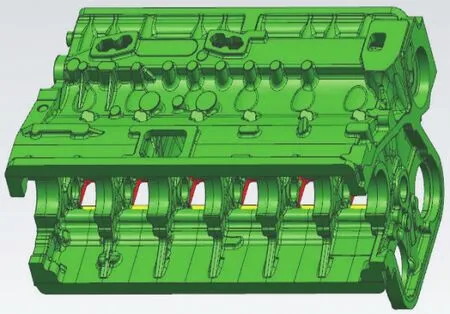

该产品为典型的汽车发动机缸体,其基本尺寸为1146mm×598mm×542mm,理论重量约400kg,主要壁厚约10mm,产品结构如图2所示。

2. 浇注系统

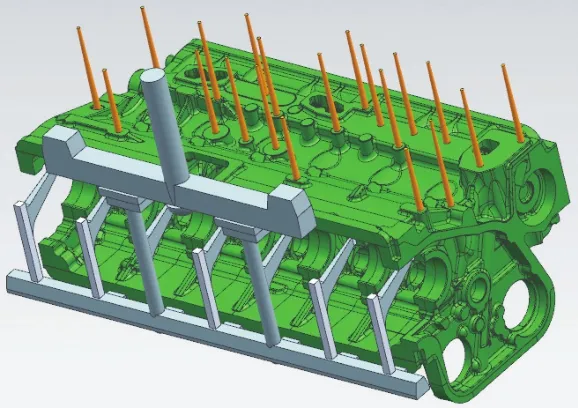

该产品浇注系统采用双层浇道,铁液由第一层直浇道进入,由第一层横浇道往两边流动,再经第二层两个直浇道至第二层横浇道,经两层横浇道的7个内浇道底注进入产品型腔充型;型腔内液面升高,铁液逐渐由第二层内浇口流出,充型进入产品型腔;铸件上表面放置多个出气针,方便排气。产品的浇注系统如图3所示。

3. 铸造工艺模拟

采用Procast软件对产品铸造工艺进行数值模拟。将产品、浇注系统、出气针等三维模型导入ProCast软件进行前处理。根据产品结构划分面网格和体网格,体网格数量约369万个。

在划分好网格后,需对产品的材料及铸造工艺参数等进行设置。该产品材料为HT250,采用砂型铸造,型砂材料为呋喃树脂砂,浇注温度为1405℃,型砂初始温度为20℃,铸件与型砂间的换热系数取1000W/(m2·K),浇注时间为25s。

图1 产品缺陷

图2 产品三维结构

图3 产品浇注系统

4. 数值模拟结果

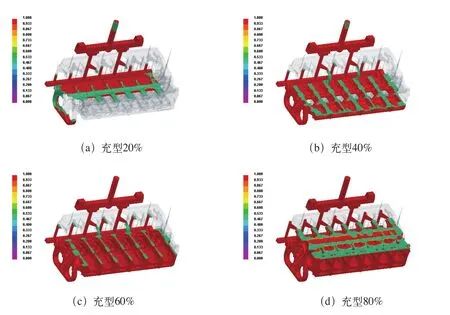

(1)充型过程 图4为浇注过程中铸件充型20%、40%、60%、80%时的情况。从图中可以看出,铁液在吊环一侧首先充满吊环,其余部分由内浇道较平稳地向前推进,同时处于两二层直浇道处的内浇道开始流出铁液,但由于压力尚未建立,故该处流入型腔的趋势较缓;之后,型腔内部液面平稳上升,充型约40%时,两二层直浇道处的内浇道开始向型腔内充型,充型过程比较平稳。

(2)气孔、气疤的预测及原因分析 为对产品型腔上表面出现的气孔、气疤进行预测,此处对型腔顶面的充型过程做详细分析。由图5a~5f可知,在型腔顶面的充型过程中,出现了多个由铁液包裹的区域,且该区域并未放置对应的出气针与型腔外界的大气联通,故该区域易憋气并产生气孔或气疤,易产生气疤的区域与实际生产情况一致(见图1)。

由图5可知,当型腔由各档轴承座平稳充型上升至顶面时,由于顶面的限制,液面不能继续上升;缸体两端面也被限制,液面只能由两端面往中间流动;同时,各轴承档充型至顶面时也被限制,从而液面由各轴承挡与顶面的连接处前端往两边扩散;因此,在相邻轴承档中间将出现多个被液面包裹的区域,若这些区域不能与外界连通,顺畅排气,则极易形成憋气,造成气孔、气疤的出现。

图4 充型过程温度场

图5 气孔、气疤预测及原因分析

5. 结语

采用数值模拟的方法对产品气孔、气疤的形成进行预测及原因分析,结果与实际生产情况一致,可为后续产品工艺的改进、质量的提升、返修成本的降低提供支持。