基于有限元分析的摩托车车架优化设计

2018-04-26金城集团有限公司胡家凤

金城集团有限公司□胡家凤

1 概述

车架是摩托车的骨架,它将发动机、传动系统、制动系统、行走系统、转向及悬挂系统等有效的连接起来,构成一个整体。车架除了承受静载荷外,还要承受行驶时产生的动载荷、冲击载荷。摩托车车架的结构设计须从下几方面考虑:

1)车架的结构布置应符合人机工程学的要求,使整车骑行舒适。

2)具有足够的强度,使其主要零部件在正常受力的情况下不受破坏,同时还要考虑到能适应各种不同类型的道路情况。

3)具有足够的刚度,使车辆工作时不易产生变形。刚度过大,会影响乘坐舒适性,刚度过低,操纵稳定性降低。

4)车架的重量要轻,在满足强度和刚度的情况下,车架越轻越好。

目前摩托车车架的典型结构是采用成形管和冲压件组合焊接而成的框架结构,这样既能满足对强度与刚度的要求,又能达到结构紧凑、低成本的要求。

车架振动对振动噪声、操纵稳定性、乘坐舒适性等车辆的基本性能影响极大。此外,由于环境问题的社会要求,减轻车辆重量也是十分重要。在提高性能的同时开发重量更轻的车身也是需要解决的一项课题,对车架进行结构分析是解决上述问题的重要方法,是强度、刚度验证、提高性能和减轻重量的强有力的开发工具。目前,在应用动态设计理论和方法解决摩托车产品的结构动力问题方面,层次较低,迫切需要深入系统的研究摩托车动态设计问题。

2 车架有限元建模及分析

摩托车的主要振源来自发动机,本文研究的是低跨式 (钢管型)车架,发动机与车架之间是直接通过螺栓刚性连接的,发动机的振动直接传递给了车架。当发动机的一、二阶惯性力频率与车架的模态频率同步时,就会引起共振。由于现有摩托车车架的前几阶固有频率与发动机常用转速下的一、二阶惯性力频率比较接近,容易引起共振现象。通过对道路激励引起的摩托车振动进行分析,从摩托车发动机这一引起摩托车振动的主要根源出发,对摩托车车架进行模态频率响应的优化设计,以使车架的前几阶固有频率避开发动机常用转速下的一、二阶惯性力频率,从而达到提高摩托车的动态特性和缓解摩托车振动的目的。

(1)车架有限元建模

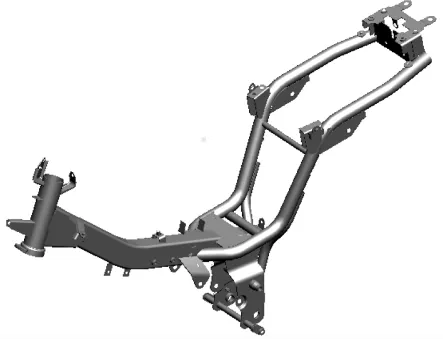

1)运用三维实体建模软件对车架进行实体建模 (车架方管壁厚4mm,圆管壁厚3mm,板厚3mm)。建立的实体模型如图1所示,在进行有限元网格划分和计算前需对该实体模型进行简化,简化后结果如图2所示。

图1 车架建模实体模型

图2 简化的车架实体模型

2)对实体模型进行有限元分析前的预处理,即进行网格划分,本文采用HyperMesh软件完成车架的有限元网格划分,结果如图3所示。

图3 车架有限元模型

(2)车架模态分析

模态是结构的固有振动特性,每一个模态具有特定的固有频率、阻尼比和模态振型。这些模态参数可以由计算或试验分析取得,这样一个计算或试验分析过程称为模态分析。模态分析是针对复杂系统,利用线性系统的叠加原理,分别研究各阶模态附近的振动特性。本文采用有限元软件ABAQUS对摩托车车架进行模态分析,采用Lanczos算法求解架体模态,在进行模态分析前尚需确定架体所受约束状态和需要考虑的振动频率范围。

1)边界条件的确定

a)载荷边界条件的确定在对车架结构进行模态分析时,由于求解的是车架结构的固有特性(固有频率和固有振型),与所受外力无关,故可忽略外部载荷的作用;

b)约束边界条件的确定就车架结构动态特性而言,如果车架有限元模态分析采用实际边界条件支撑,当然能更精确的反映出车架在工作时的动态性能,但实际边界条件是极其复杂的,例如悬架的非线性,更何况若添加刚度较大的实际边界会在有限元分析中造成刚度矩阵的病态,影响计算的精度。因此实际支撑条件下的有限元分析很难实施。而且从理论上讲,自由边界条件下所计算得到的模态参数可以通过数学建模的方法计算得到任意边界约束条件下的特性。反之,在指定边界条件下取得的计算结果则不能转化为其他边界约束条件下的特性。基于以上几方面原因,在本论文车架有限元模态分析中采用自由边界支撑,不加约束与力,计算车架体的自由模态。这种自由状态必然导致计算结果出现六个体模态:三个移动模态,三个转动模态。前者由结构的质量所确定,后者由三个转动惯量所确定。刚体模态所对应的固有频率为零。

图7 第一阶模态振型图

2)计算频率范围的选取

计算频段的选择应考虑到车架在实际运行条件下可能的激振频率范围。通常认为,远离振源频带的模态对结构的实际振动影响贡献量较小,通俗的说法就是:低频激励激不出高频模态。事实上,高频模态的贡献的大小,除与激振频率有关外,还与激振力的分布状态有关。因此,计算频段应略高于激振力的频带。此外,如果车架的计算结果还将用来与其他多个部件进行综合分析以求取整体结构的模态时,为了使整体模态具有更高的精确度,车架模态计算的频段也应适当放宽,以求得稍多的模态。若车架模态数过少,而与各部件之间的连接点又较多时,很可能使整体综合分析不能进行。考虑到摩托车的行驶速度以及车架与发动机进行综合分析的需要,选取0~400Hz作为其计算频段范围,在该范围内,提取车架体的前12阶模态,其中前六阶为刚体模态。

(3)有限元结果分析

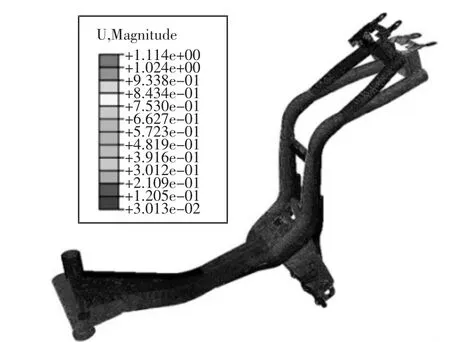

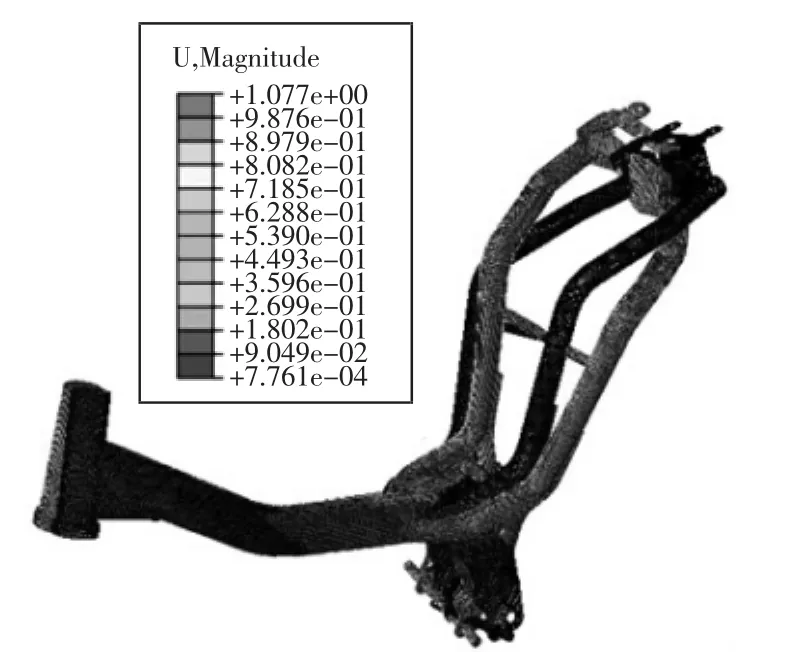

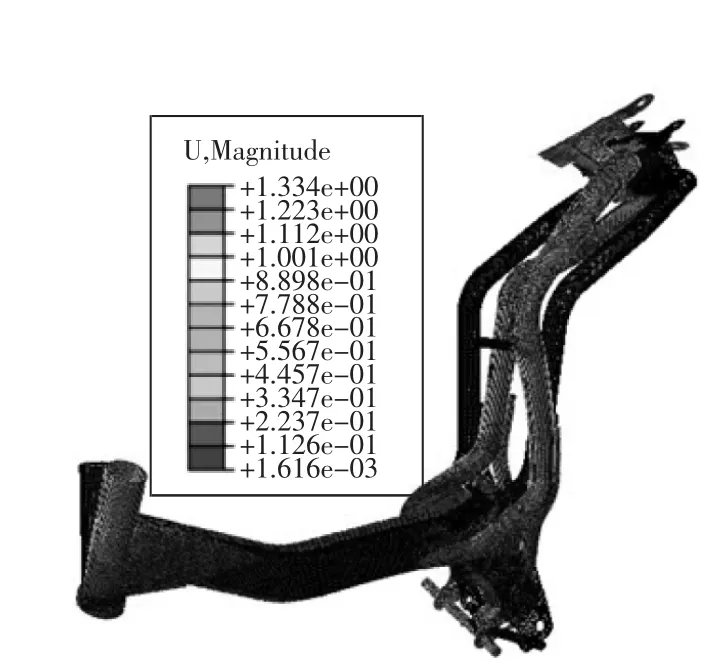

车架的材料为Q235A,材料属性:弹性模量 E=2.1×105MPa, 泊松比 μ=0.3, 密度 ρ=7800kg/m3。选用ABAQUS软件中的Lanczos求解,计算频率范围为0~400Hz,得到车架的前六阶模态振型,如图7~图12所示。

图8 第二阶模态振型图

图9 第三阶模态振型图

图10 第四阶模态振型图

图11 第五阶模态振型图

图12 第六阶模态振型图

1)由图7可以看出,第一阶弹性自由模态振型 (f=104.5Hz)为下梁管的弯曲振动。最大相对位移在下梁管的端部,最大值为1.114。

2)由图8可以看出,第二阶弹性自由模态振型 (f=176.31Hz)为下梁管、主梁管、发动机下挂架的扭转振动、车架后部的弯曲振动。最大相对位移在车架下梁管端部,最大值为1.077。

3)由图9可以看出,第三阶弹性自由模态振型 (f=217.081Hz)为整车绕X轴的扭转振动,最大相对位移在车架尾支板端部,最大值为1.334。

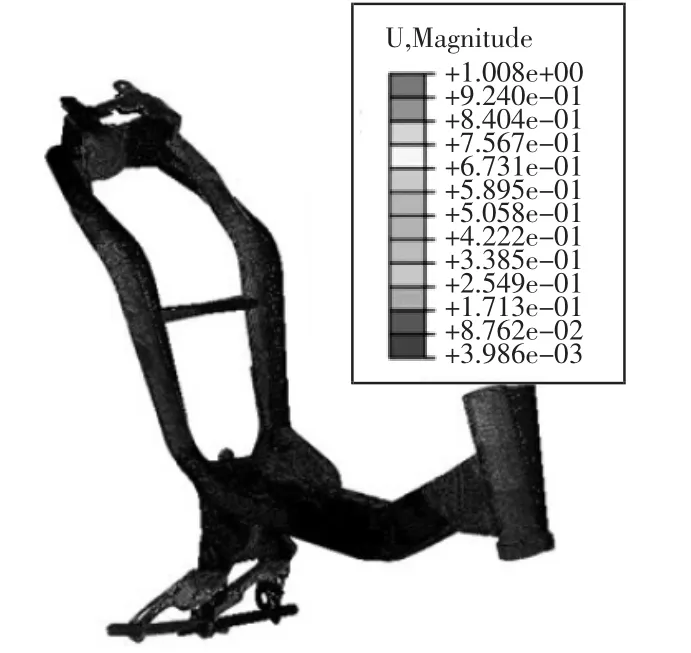

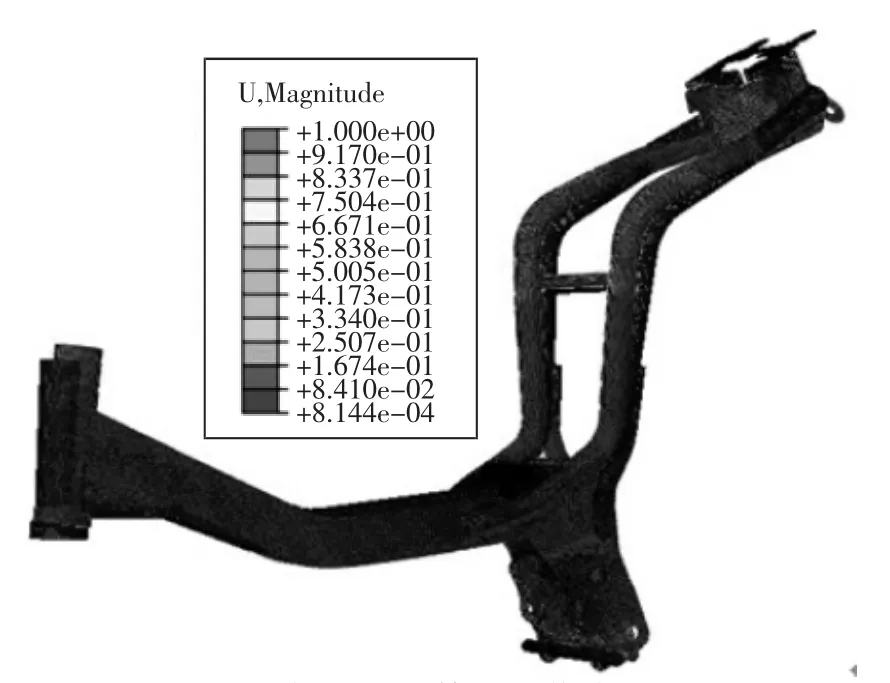

4)由图10可以看出,第四阶弹性自由模态振型 (f=272.97Hz)为整车绕X轴的扭转振动,最大相对位移在车架尾支板端部,最大值为1.0。

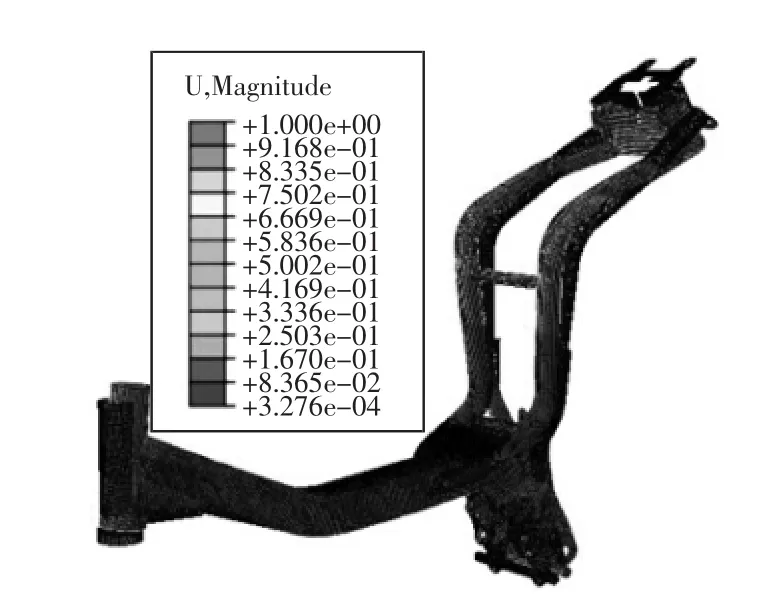

5)由图11可以看出,第五阶弹性自由模态振型 (f=275.79Hz)为下梁管和车架后部的弯曲振动。最大相对位移在下梁管的端部,最大值为1.008。

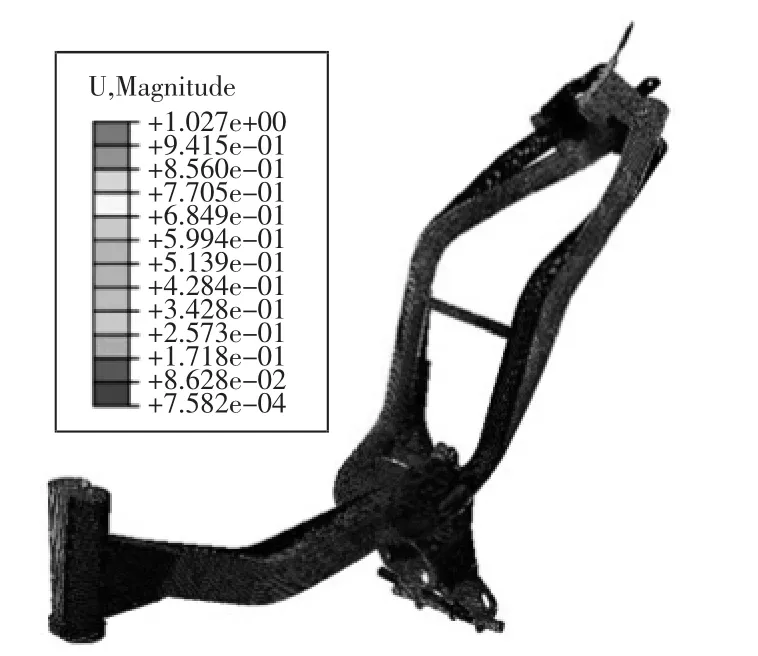

6)由图12可以看出,第六阶弹性自由模态振型 (f=391.41Hz)为下梁管的弯曲振动和车架乘员座处的扭转振动。最大相对位移在车架乘员座后支撑板处,最大值为1.027。

7)从车架的振型图可以看出,多阶振型均反映车架弯曲和扭转变形在后半部分附近,与实际情况相符。在改进时,应想办法改变该部位的强度和刚度;车架裂纹的产生主要是由于其固有频率同发动机的激振频率相耦合而产生的;发动机的高频激励对车架结构疲劳破坏的影响是有限的,但它是引起车架振动的主要原因。

3 摩托车车架结构优化

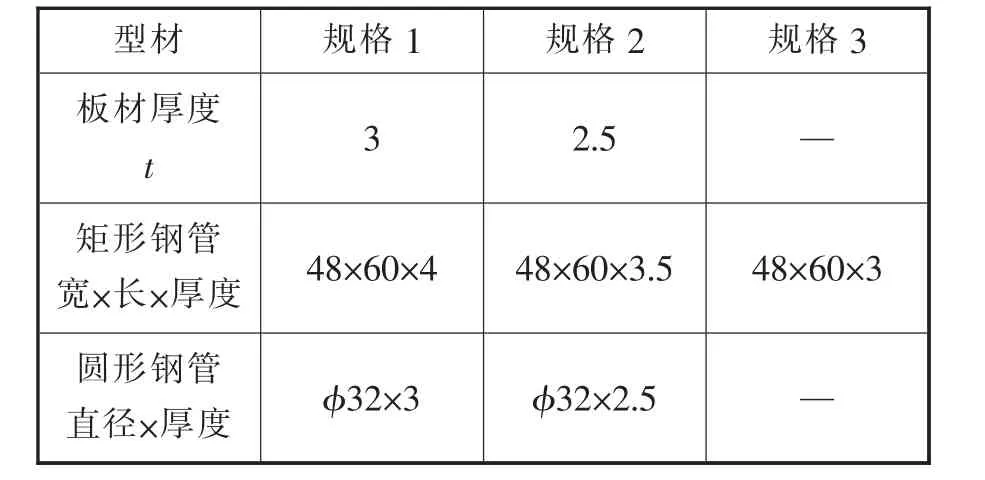

对摩托车的车架进行结构优化,减轻质量不仅对减少原材料的浪费、降低生产成本、提高企业的竞争力有重要的实际意义,而且对新产品的开发具有指导意义。减轻车架质量一般有两种途径:一是从新材料入手减轻结构质量;二是从优化设计入手,在保证承载能力和可靠性的前提下减轻其质量。前者轻量化效果明显,但研发成本高,工艺比较复杂;后者成本低且易于实现方案得当也能达到良好的轻量化效果。实现轻量化传统的经验设计带有许多盲目性,设计校核的周期比较长。运用有限元分析可以使车架的轻量化设计始终处于一种可预见、可控制状态,以车架质量为目标函数,求出最优解。根据车架的实际受力情况及载荷工况,在不改变车架结构拓扑关系的情况下,影响其质量的主要因素为板壳厚度。因此本文在结合ABAQUS有限元软件车架模态分析的基础上,选用工程中常用规格的几款型钢 (即不同截面形状和不同厚度,见表1,在满足刚强度的基础上可供选择的车架管材和板材规格较少,因此本文对可选规格材料进行组合优化,择优选取各部分材料规格。

表1 型材规格表 mm

由于发动机的质量较大,它既是摩托车的动力源,又是摩托车振动的一个振源。因此,在车架优化时主要考虑车架在满足刚强度要求的前提下,避开发动机的各个工作频率。对某型摩托车而言,当发动机在四个档位工作时,其一阶惯性力频率是 25.581Hz、 41.134Hz、 55.686Hz、70.833Hz, 二阶惯性频率是51.162Hz、82.268Hz、 111.372Hz、 141.666Hz, 可以看出发动机的二阶惯性力频率覆盖了车架的第一阶模态频率,因而当发动机的二阶惯性力频率与车架的模态频率同步时,会引起车架的共振。

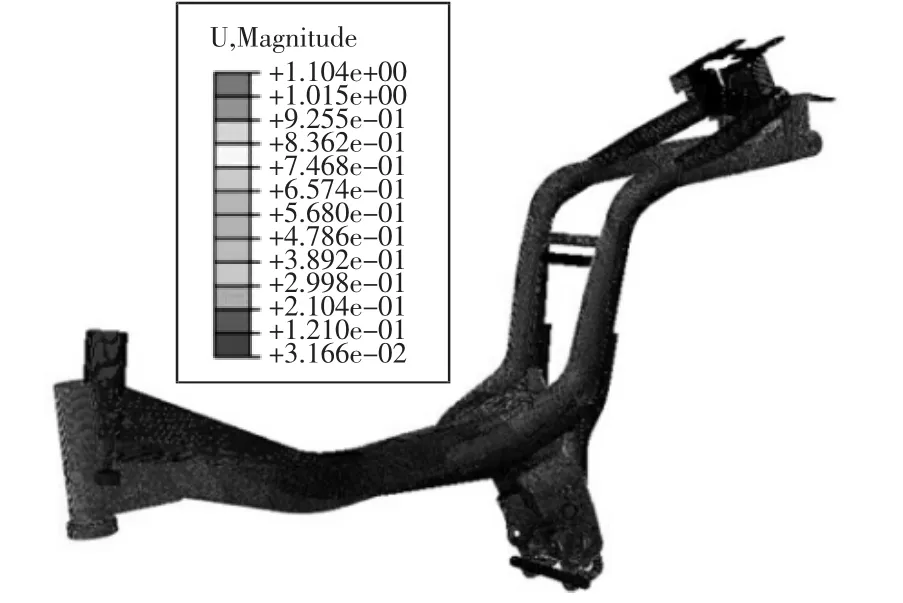

图13 优化后的第一阶模态振型图

结合优化前计算出的模态频率和模态振型可以看出:该摩托车车架的前斜梁和尾部振动比较厉害,而且发动机的二阶惯性力频率覆盖了车架的前四阶模态频率,优化前车架的第一阶固有频率与发动机二阶惯性频率的111.372Hz比较接近,易引起车架和发动机的共振。因此选用表1中的型材规格进行组合搭配优化,优化车架设计,减轻重量,降低成本,同时使车架的第一阶固有频率远离发动机二阶惯性频率。经过计算、比对和评估,最终选择规格3的方管、规格2的圆管和规格2的板材进行组合。对组合后的车架,按满载状况 (工况一)进行有限元模态分析,其结果如图13~图18所示。

1)由图13可以看出,第一阶弹性自由模态振型 (f=101.75Hz)为车头管及车架后部的弯曲振动。最大相对位移在车架尾部支板的端部,最大值为1.104。

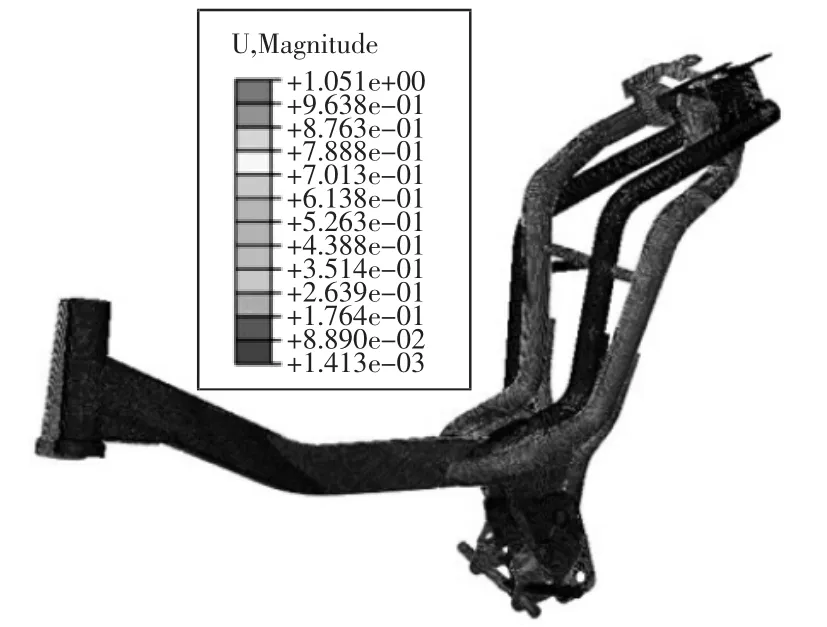

2)由图14可以看出,第二阶弹性自由模态振型 (f=165.76Hz)为下梁管、主梁管、发动机下挂架的扭转振动、车架后部的弯曲振动。最大相对位移在车架下梁管端部,最大值为1.051。

图14 优化后的第二阶模态振型图

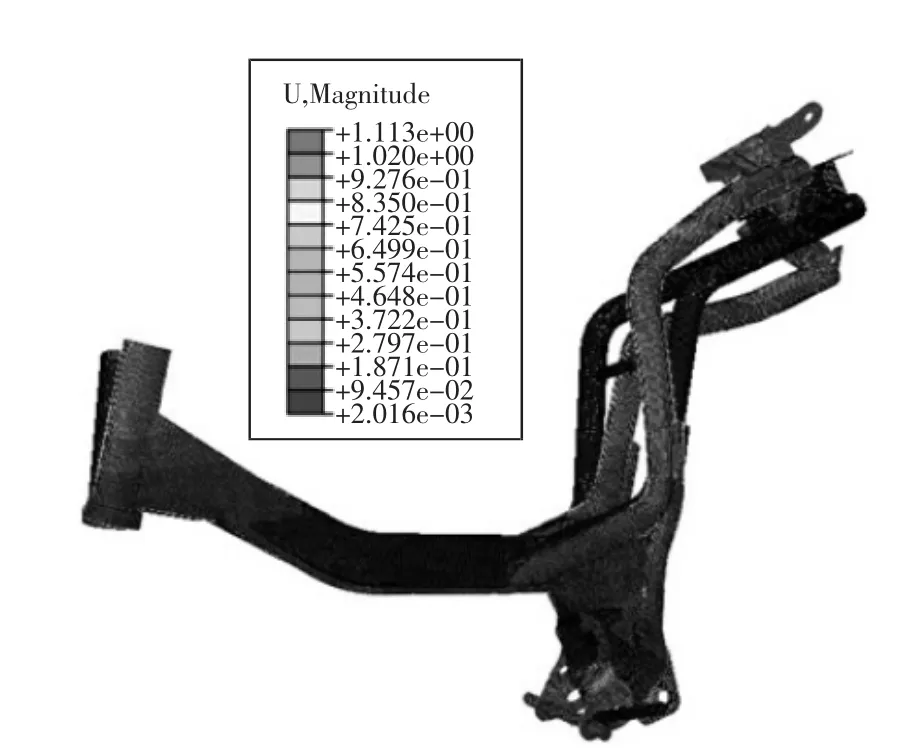

图15 优化后的第三阶模态振型图

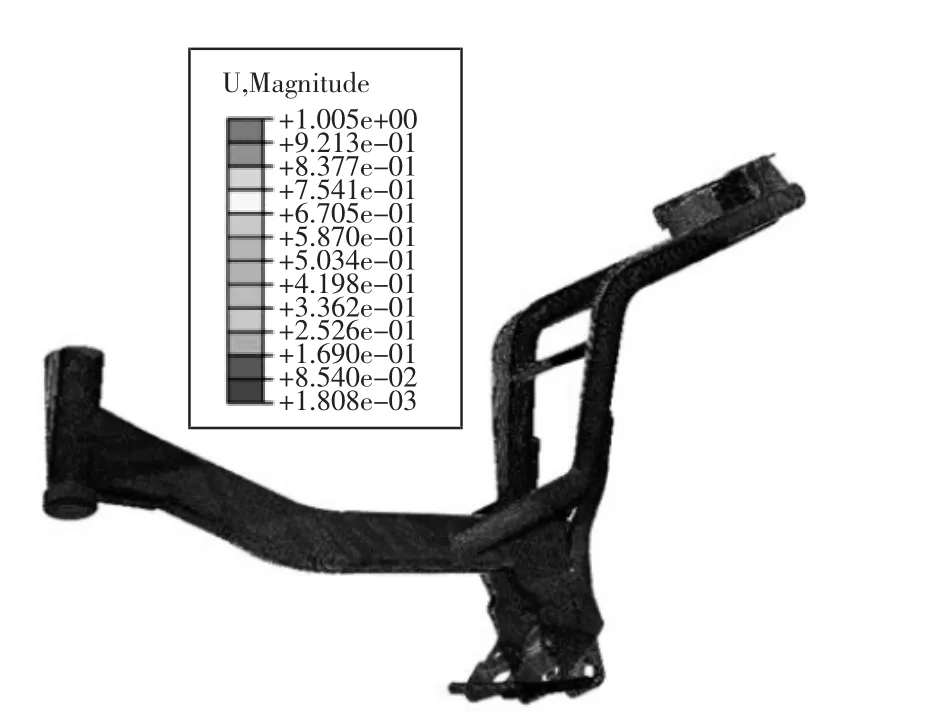

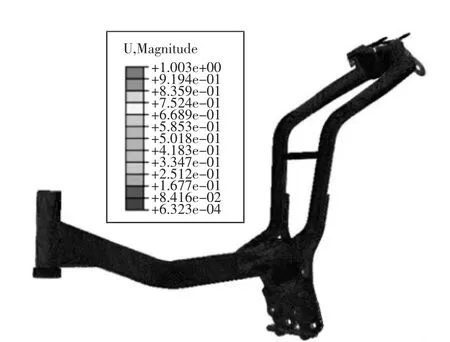

图16 优化后的第四阶模态振型图

图17 优化后的第五阶模态振型图

图18 优化后的第六阶模态振型图

3)由图15可以看出,第三阶弹性自由模态振型 (f=200.99Hz)为整车绕x轴的扭转振动,最大相对位移在车架尾支板端部,最大值为1.113。

4)由图16可以看出,第四阶弹性自由模态振型 (f=237.43Hz)为整车绕X轴的扭转振动,最大相对位移在下梁管的端部,最大值为1.005。

5)由图17可以看出,第五阶弹性自由模态振型 (f=255.28Hz)为下梁管和车架后部的弯曲振动。最大相对位移在车架尾支板端部,最大值为1.00。

6)由图18可以看出,第六阶弹性自由模态振型 (f=341.94Hz)为下梁管的弯曲振动和车架乘员座处的扭转振动。最大相对位移在车架尾支板端部处,最大值为1.003。

7)由图示结果可知,车架的前六阶固有频率都得到了优化,不仅避开了发动机的一阶惯性力频率,而且完全避开了发动机常用转速下的全部二阶惯性载荷频率51.162Hz、82.268Hz、111.372Hz和141.666Hz,从而避免了发动机激励引起的车架共振现象。优化后车架尾部的振动幅度均有所减小。由此可见,与优化前车架的动态性能相比,优化后的车架低阶固有模态得到了改善,具有了更好的动态性能,减少了摩托车结构发生共振的可能性。而且在优化过程中,整个车架的质量也发生了变化,优化后的车架质量比优化前减少了约1kg,达到了车架优化设计的目标。

4 小结

本文首先对最优化方法在工业设计方面的应用做了简要概述;其次对车架建立有限元模型,对其进行模态分析,并在此基础上完成了车架的轻量化优化设计的目标。