渤中34-2/4中心平台组块浮托安装的风险点分析

2018-04-26刘登辉

刘登辉

(中海石油 (中国)有限公司天津分公司,天津 300452)

1 项目概况

渤中34-2/4油田位于渤海南部海域,东经119°27'~119°37',北纬 38°10'~ 38°13',渤中 34-1油田与渤中28-2南油田相邻,西北距渤中25-1油田35 km,东南距龙口市90 km。油田范围水深约20 m。

渤中34-2/4油田群综合调整项目主要包括新建一座中心处理井口平台,新建一座井口平台;新建4条海底管道和2条海底电缆。

渤中34-2/4CEPA平台是一座8腿导管架综合平台,导管架工作点间距为40 m×(14 m+16 m+14 m),采用浮托法安装。平台共设40个井槽,平均分布在平台南北两侧各20个,其中,生产井14口,注水井12口、水源井2口,预留井数10个。平台共分5层甲板,分别为直升机甲板、上层甲板、中层甲板、下层甲板和工作甲板。其上主要布置设HXJ135修井机、100人生活楼及直升机甲板、燃气透平发电机、原油生产处理设施及配套公用、消防系统等。

2 浮托技术的总体介绍

浮托安装方法是指由大型驳船将组块整体运输到预安装的海域,通过调节驳船压载把组块平稳地安装在导管架支腿上。国际上采用的浮托法主要形式包括传统式浮托 (单浮托法)、双船浮托。传统浮托法是目前利用率最高的浮托安装方法,主要是在预安装的导管架上部设有一个结构凹槽,驳船驶入其中通过调载完成组块的安装,见图1。双船浮托主要指2艘驳船共同支撑组块驶向导管架两侧,并同步调载进行组块的安装对接。

在传统浮托安装过程中共设置有3种缓冲装置,分别是甲板分离单元 (DSU)、桩腿耦合装置(LMU)及护舷。

图1 传统式浮托示意图

DSU(Deck Separation Unit)位于上部组块结构之间,作用是在退船过程中防止驳船与已经就位的组块结构发生严重的碰撞,见图2。

图2 DSU示意图

LMU(Leg Mating Unit)是上部结构组块与导管架腿柱之间的支撑结构,主要由接收器、弹性橡胶、沙基及套筒等部分组成,可以缓解组块与导管架对接时的撞击力,保证组块导管架的顺利对接,见图3。

护舷设置在驳船船侧,分为侧向护舷和纵向护舷,一般由钢结构和橡胶组成,防止在进船、对接及退船过程中驳船摇晃对导管架腿部结构产生的过大的侧向撞击力,使导管架腿部结构产生损伤。

浮托安装分析主要利用MOSES(Multi-Operational Structural Engineering Simulator)程序完成,主要流程为:①根据基础数据确定关键参数;②利用MOSES转换SACS组块模型并完成驳船建模;③拖航稳性分析确定压载方案,计算完整稳性及破舱稳性;④锚泊分析计算锚链受力导向点位移的时间序列统计值;⑤进船分析核实驳船对导管架的水平力及组块腿撞击LMU的可能性;⑥对接分析计算驳船对导管架的水平力及组块对导管架腿对接处的撞击力;⑦退船分析计算驳船对导管架的水平力及驳船撞击导管架凹槽下部结构的可能性。

图3 LMU示意图

3 BZ34-2/4CEPA组块浮托计算分析

3.1 组块对接分析

组块对接分析是指主作业驳船进入导管架槽口就位到组块荷载全部转移到导管架上的过程分析,对驳船、组块和导管架顶层结构进行耦合分析,其目的是获取驳船横荡护悬和纵荡护悬与导管架的碰撞力、组块桩腿与桩腿耦合装置距离、荷载转移过程组块支撑单元和桩腿耦合装置的受力、各系泊点的系泊力。

根据表1计算结果,LMU的最大竖向荷载为28 765 kN。

表1 组块对接分析极值汇总表

3.2 进船和退船分析

进船分析是指主作业驳船进入导管架槽口的过程分析。主要是驳船与导管架腿碰撞分析,其目的是获得驳船与导譬架腿的碰撞力、组块桩腿与桩腿耦台装置间隙以及系泊缆和锚缆的受力,确定驳船纵荡护悬荷载、纵荡护悬与导管架腿操作空间、组块桩腿与桩腿耦台装置安全距离、提供的系泊力。

退船分析是指驳船从导管架槽口退出的过程分析。主要是驳船与导管架腿碰撞分析,其目的是获得驳船与导管架腿的碰撞力、驳船底部与导管架顶层结构距离、组块支撑单元下部结构与驳船上部存留的组块支撑单元上部结构的距离。

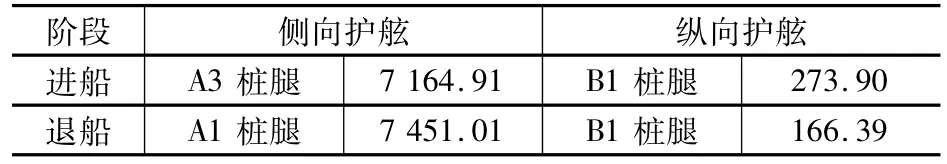

表2 进船、退船阶段最大锚缆张力

表3 进船、退船阶段护舷系统受力 kN

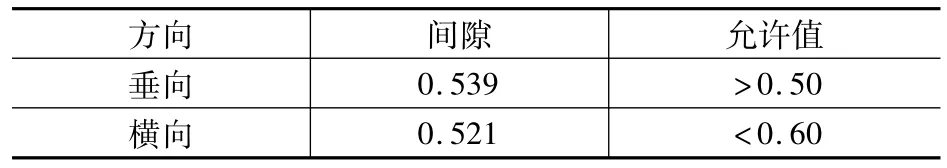

表4 最大进船间隙 m

表5 最大退船间隙 (DSU及船底) m

4 浮托安装作业风险分析与对策

4.1 切割装船固定拉筋

1)风险。装船固定拉筋的切割是一项不可逆转的工序,如果没有按照设计要求的顺序和时间切割固定拉筋,会影响浮托作业的安全性。

2)对策。按照设计文件的要求,在距离导管架5 m时开始切除第二批固定拉筋,切除过程中需注意观察船首运动情况,并保证驳船对中。锚系转换 (船头两根转至船中)时完成第一批、第二批拉筋切除。当驳船压载至组块插尖底部与LMU顶部在同一水平线完成固定拉筋的切割。

4.2 锚机系统

1)风险。抛锚设备出现故障,锚位图更改,未及时通知相关方,锚缆损坏。

2)对策。提前安排专人对设备进行细致的检查。要求生产厂家提供现场技术支持,并且抽调经验丰富的锚机操作人员进行本项目操作,选用最可靠的锚机,拖轮辅助,减少锚系张力。作业前对系泊绞车进行仔细检查,安排有资质的人员进行操作。进船作业时,以3 m/min为宜,以免造成钢丝绳断裂。船长审查布锚图,并根据本船性能、安全操作和施工要求及水文气象条件对布锚图进行修正或重新设计,收集施工点水下设施的准确位置和船舶走向的数据交给定位人员,以便其确定布锚位置,检查锚头缆是否缠绕锚头或锚爪,并将锚头缆清理整洁,在布锚作业中主作业船要慢慢地、有控制地收紧锚缆,以保持合理的拉力方便确认锚没有碰到或拖拽海底结构物等;布锚完毕,收紧各缆,并与锚缆长度数据核对,再次确认各锚状态 (特别是跨越管线、电缆的锚);因风大如需弃锚,应确认锚缆扔在海底安全的位置。

4.3 护舷系统

1)风险。横荡护舷系统用来限制驳船在进退船的过程中与导管架之间的横向运动,防止安装作业过程中驳船对导管架桩腿内侧过大的碰撞,造成桩腿的损坏和变形。纵荡护舷系统在安装驳船进入导管架槽口时起限位止船作用,并防止过大的纵荡对LMU的碰撞而造成损坏。

2)对策。对橡胶护舷做相关试验,以确保其可靠性;使横荡护舷与导管架之间的间隙由100 mm减至50 mm,船上准备好必要的应急设备 (如割枪、焊机等),出现橡胶件脱落卡住驳船时可及时进行整改,现场待命港作拖轮辅助稳船,减少护舷上的作用力。

4.4 调载系统电力供应

1)风险。在潮差较小或不可利用潮差的海域进行安装时,要用到调载系统。通过外接水泵或海水阀箱向驳船压载舱内注水,使驳船下降,从而实现上部组块的重量安全地转移到基础结构上。海上施工时保证调载系统的电力供应是一个重要因素。

2)对策。对浮托驳船进行调载系统电力改造,甲板上增设临时发电机给备用调载泵供电,以确保装船调载有足够裕量应对设备故障,满足规范要求。

4.5 浮托进船作业垂向、横向安全距离

1)风险。实施浮托安装作业时,组块上和导管架上所有设备设施均不能干涉影响安装作业的实施。如果没有一定的安全距离,浮托作业时船舶的横向运动会对组块和导管架结构造成损坏,甚至会影响浮托作业的实施。

2)对策。严格控制组块采油树井口平台区域设备的安装,如果影响组块浮托安装作业,则需在出航前将干扰物拆除。

4.6 浮托作业的安全通道、人员布置、晚间作业的照明系统

1)风险。未有效进行技术方案交底,具体操作人员不清楚操作流程及技术要求。未进行有效的风险分析和评估,作业程序和作业风险点不明确。人员分工不明确,夜间施工照明不足,视线不清,人员受伤。

2)对策。对浮托作业期间的安全通道、人员布置、晚间作业的照明系统做出具体方案,并交底落实至每位施工人员。对施工区域进行隔离锁定,无关人员禁止进入区域,施工现场配备急救车或配备应急药箱,保证船舶和码头充足照明 (标杆照明);拖拉过程中配备应急车辆 (叉车、吊车、救护车),配备应急切割人员,监察人员配备照明工具。

4.7 导管架与组块对接处的制造、安装误差

1)风险。由于导管架和组块是分开建造,导管腿之间的尺寸误差、组块立柱之间的尺寸误差会不一致,会对浮托时组块与导管架的对接产生影响。

2)对策。需要跟踪并分析导管架与组块对接处的制造、安装误差,并在LMU安装时将尺寸误差控制在规范要求的范围内,由定位人员密切监控组块的位置和驳船运动方向,及时进行调整,进行组块位置和方位的测量,采用平均值来确定最后的位置和方位,保持良好指挥,合理运用交叉缆和纵向缆控制船位,辅助拖轮在浮托现场保持待机,时刻注意现场风、浪变化,防止驳船碰撞导管架。

5 结束语

随着近海勘探开发程度的越来越高,平台建设规模也在向大型化、复杂化方向发展,平台结构物重量也在日益增加。受浮吊能力、工期紧张、资源短缺等因素影响,传统的起吊方法已经存在很大的局限性。虽然浮托安装法实施难度高,对环境条件的要求也比较严格,但近年来已完成多个组块的安装,为浮托法的应用打下了基础。通过对BZ34-2/4 CEPA组块的浮托安装风险点进行初步的分析,总结了浮托作业时存在的一些关键风险项目,为以后进一步的研究奠定了坚实基础。

[1]范模,李达,马巍巍,等.南海超大型组块浮托安装总体设计与关键技术 [J].中国海上油气,2011,23(4):267-274.

[2]许鑫,杨建民,李欣.浮托法安装的发展及其关键技术 [J].中国海洋平台,2012,27(1):44-49.

[3]荀海龙,朱晓环.万吨级组块浮托技术研究及典型专项设备设施[J].中国工程科学,2011,13(5):93-97.

[4]包清华.赵东油田极浅海平台的海上安装 [J].石油工程建设,2010,36(5):29-31.

[5]金晓健.海上超大型组块整体浮托工程关键技术及应用 [J].中国造船,2013,54(S1):44-55.