动车组配电柜机械化装配研究及其动力学分析

2018-04-26肖程欢鲁寨军孙笃玲

肖程欢 ,鲁寨军 ,孙笃玲

(1. 中南大学 交通运输工程学院,湖南 长沙 410075;

2. 轨道交通安全教育部重点实验室,湖南 长沙 410075;3. 中车青岛四方机车车辆股份有限公司,山东 青岛 266111)

目前,我国动车组模块化大配件主要有卫生间、配电柜、冷藏箱、侧墙底柜和挡风玻璃等[1]。为了减轻劳动强度,提高动车组装配效率,孙笃玲等[2]对动车组冷藏箱和侧墙底柜设计一款机械化装运车,并已成功用于现场装配;杨丙红[3]对动车组模块化卫生间的组装工艺进行研究和优化,提高装配效率;陈涛[4]对CRH3型动车组的挡风玻璃开发了一款装配机器人,该机器人可自动完成涂胶、安装、封胶和清理;胡耀增[5]为高速列车转向架的联轴节研发一款自动装备系统。实现配电柜装配过程的机械化,能在减轻劳动强度的同时,提升工作效率。而在机械结构设计中,机械动态设计所实现的运动学和动力学仿真、结构动态强度和刚度设计等,是提升产品性能的关键环节[6],因此,柔性多体系统动力学是当前的研究热点。目前柔性多体系统模型离散方法主要有瑞利−里兹法、有限元法和模态分析法,建模方法主要有Newton-Euler方法、Lagrange力学方法、Gauss极值原理和 Udwadia-Kalaba法等[6−10]。多体系统动力学理论经过几十年的发展,已渐渐应用于机械结构设计的动态仿真分析,其仿真精度能够满足设计要求[11−12]。

1 配电柜及车内相关参数

以我国某型动车组为例,该型动车组的组合配电柜和车内尺寸参数如表 1所示。配电柜总高为2 080 mm,超过端门高度,因此配电柜必须先在车厢外横放着通过车门,进入车内大角度翻转,并通过低位推送至安装位置。

表1 组合配电柜及车内参数Table 1 Parameters of electric cabinet and car interior

组合配电柜顶部安装座高180 mm,宽541 mm。组合配电柜翻转过程如图1所示,这样翻转可避开以最大对角线为旋转半径,以避免因车内净空不足而碰到车顶。实际在装配车间,组合配电柜只能通过现场叉车或吊装设备运送到2次装配平台上,在装配前将其搬运至车内,翻转立正后推送至装配位置。而在整个装配过程中,人力搬运、翻转和挪移费时费力,实现机械化装配将降低劳动强度,提高劳动效率。

图1 组合配电柜翻转Fig. 1 Flipping of electric cabinet

2 装置总体结构及工作过程

由于车内高度和车内推送限高分别为 2 280 mm和2 100 mm,而配电柜总高达2 080 mm,高度方向的操作空间分别只有200 mm和20 mm,局限于此空间设计的装配装置如图2所示。该装配装置具备搬运、大角度翻转和低位推送功能,主要由车架、翻转架、动力装置等组成;a为执行搬运动作时的状态,b为执行大角度翻转时的状态,c为执行低位推送时的状态。大角度翻转时,配电柜翻转包络线必须低于车顶高度;低位推送时,配电柜顶部必须低于车内推送限高。

图2 装配装置组成及工作过程Fig. 2 Kinematic shape of carrier

可假设OX距离为a1,ON1距离为a2,ON2距离为a3,翻转包络线为一段以O为圆心、max{a2, a3}为半径的圆弧。a1与a2和a3关系如下:

计算可知,当a1大于26 mm,则a2大于a3。只要 a1与 a2之和不超过车内高度,则翻转包络线不超过车顶,由此可得,26 mm<a1<775 mm,取a1=555 mm。

在执行搬运动作时,小车和配电柜总重约为300 kg,而车内空间狭窄,人力更易于控制搬运过程;当货物推送到位后进行翻转动作时,可借助外力,因此,安装动力源执行翻转动作;当小车翻转完成后执行推送动作时,由于此时配电柜离预定安装位很近,可不需额外动力源。考虑到车间正好配有0.5 MPa左右的工作气源,因此,优先选用压力空气作为动力源。

由于配电柜的重心高,整个工作过程的难点在于如何顺利实现配电柜的大角度翻转,为此,分别从静力学和动力学两方面分析其翻转过程并提出优化方案,通过对比优化前后的计算结果验证其可靠性。

3 翻转过程静力学分析及优化

3.1 静力学分析

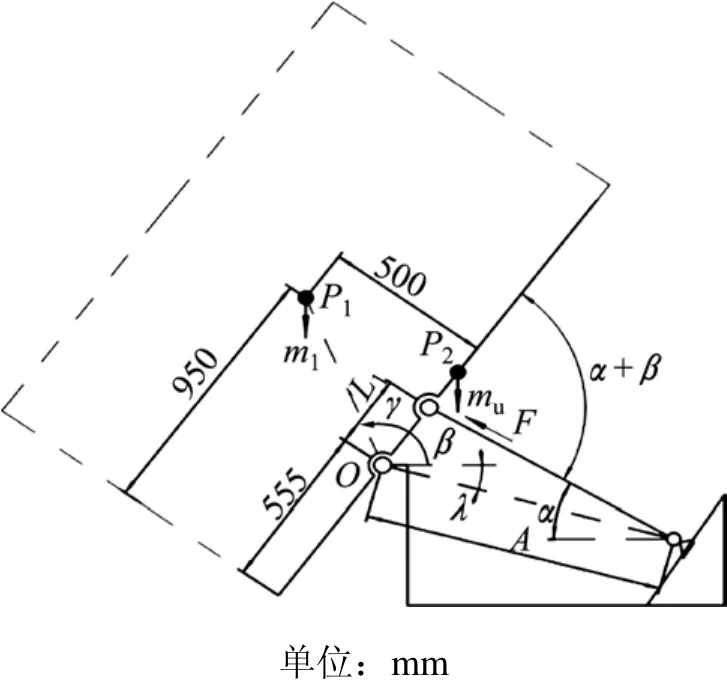

假设配电柜和装配装置各部件均为刚体,不考虑摩擦力影响,翻转架和配电柜以点 O为旋转中心,气缸受力示意图如图3所示。

图3 力矩计算示意图1Fig. 3 First sketch of moment

点P1和P2分别为配电柜和翻转架重心,经简单计算可得:P1O距离为637 mm,以D1表示,P2O距离为315 mm,以D2表示,γ角度为51.7°。

配电柜自重m1为230 kg,翻转架自重mu为22 kg,g为重力加速度。气缸中心线与水平面的夹角为α,翻转架与水平面的夹角为β,λ为设计值,取15°。

配电柜重力对翻转架旋转中心 O产生的力矩为M1,定义M1顺时针为正;翻转架重力对旋转中心产生的力矩为M2,正负方向与M2同;气缸作用力为F,定义气缸受压为正,受拉为负。L1为气缸推力在翻转架上的作用点到翻转架旋转中心 O的距离,设计值为265 mm。

由力矩平衡方程得:

α与β角度关系:

配电柜重力相对于O点力矩:

翻转架重力相对于O点力矩:

进一步计算翻转架、配电柜和车架以点X和点Y为中心时的力矩分布情况,图4所示为力矩计算示意图。

图4 力矩计算示意图2Fig. 4 Second sketch of moment

图中,P3为车架的重心,md为车架自重,设计值为65 kg;L3和L4为设计值,分别为100 mm和500 mm;Y为车架前轮中心;P2X距离870 mm,记为D3;Fp为需要的手压力。

配电柜重力和翻转架重力相对Y点的力矩:

车架重力相对Y点力矩:

配电柜重力和翻转架重力相对X点的力矩:

配电柜重力相对于X点的水平距离:

车架重力相对X点力矩:

点X相对于点O的水平距离:

手压力Fp相对X点力矩:

总力矩平衡方程:

3.2 前倾力矩分析及优化

3.2.1 前倾力矩分析

1) 第1类前倾力矩:解方程组(3)~(6),计算结果如图5所示,当翻转角度β达到0.224π时,(M1+M2)和F的值由正转负,此时开始产生第1类前倾力矩,气缸受拉,气缸活塞伸出速度不断加快,由此产生第1种前倾形式,如图6所示。第1种前倾形式使配电柜绕O点的翻转速度不断加快,难以控制,存在安全隐患。

从图1 B可以看出,TXG经氧化制备的GO在3405cm-1出现了羟基O-H的振动吸收峰、在1727cm-1出现了羰基C=O伸缩振动吸收峰、在1225cm-1出现了环氧基C-O的伸缩振动峰等,这初步说明经过氧化后的产物表面含有丰富的含氧官能团,如羟基、羧基和环氧基等,TXG成功被氧化;由图1 C可以看出,GO所含羟基、羰基、环氧基等基团的红外吸收峰几乎消失,这说明GO被成功还原制备了rGO。

2) 第2类前倾力矩:解方程组(3)~(8),同样β角度取值为0~,(M+M) 的值如图7所示,当ydy翻转角度达到0.239π时,开始出现第2类前倾力矩,该力矩使得配电柜在翻转过程中随同装配装置整体绕车架前轮(Y点)前翻,翻转过程失控,造成配电柜非正常落地,整体前倾如图8所示。

图5 第1类前倾力矩Fig. 5 First forward moment

图6 部分前倾Fig. 6 Part forward form

图7 第2类前倾力矩Fig. 7 Second forward moment

图8 整体前倾Fig. 8 Whole forward form

3.2.2 前倾力矩优化

1) 安装气动缓冲器。气动缓冲器依靠气体通过活塞上的阻尼孔产生阻力,具有双向缓冲作用。当活塞运动速度均匀缓慢时,阻力基本为 0,当活塞具有加速运动时提供大阻力,且速度越大,阻力也越大[13−14]。因此,在装配装置的两侧安装气动装缓冲器可在不增大气缸负载的同时保证翻转架的翻转过程平缓,有效抵消部分前倾力矩的影响。

2) 优化翻转动作。翻转过程中使翻转架提前着地,即在第2类前倾力矩产生前着地(可在β为0.239 π时着地),装配装置的前支撑点由点Y转移至点X,车架前轮随着翻转角度的增大而开始抬升,如图 9所示。由方程(9)~(14)可得(Mx+Mdx)及所需手压力的值,结果如图10所示,当翻转角度β至0.415π (74.7°)时才出现第 2类前倾力矩,此时需要施加手压力,至时最大手压力为477 N,由此可避免整体前倾产生。

图9 优化翻转动作Fig. 9 Optimization of flipping process

图10 优化后力矩图Fig. 10 Optimized moment diagram

图11 装配装置三维模型Fig. 11 3D model of flip device

4 多体动力学仿真分析

4.1 柔性多体动力学计算原理

柔性多体动力学的计算原理相对刚性多体动力学来说比较复杂,计算中不仅考虑各部件的相对运动,还要考虑各部分的弹塑性变形。基本的计算原理如图12所示。

图12 柔性多体动力学计算原理Fig. 12 Theory of flexible multi-body dynamics

4.2 动力学计算模型

为了更真实地分析翻转过程中的气缸作用力及装配装置各柔性体结构在不同时刻的应力情况,对搬运车的翻转过程做柔性多体动力学分析。在ABAQUS平台基于有限元法建立装配装置的多体动力学模型,其中,翻转架和车架为柔性体,而气缸则简化成可伸缩连接件(Connector),配电柜简化为质量点(Mass Point),与翻转架耦合,如图13所示。考虑到气动缓冲器的缓冲作用,假设气缸以69.5 mm/s的速度匀速伸出,计算完成后输出气缸作用力和柔性结构的动态应力[15]。

图13 动力学模型Fig. 13 Dynamic model

各部件可用自由度如表2所示,翻转架与车架、翻转架与简化气缸、简化气缸与车架之间均采用铰接,忽略摩擦力,并分别在X,O,O3和B处建立浮动坐标系,表2中所列自由度均以各点处的浮动坐标系为基准。

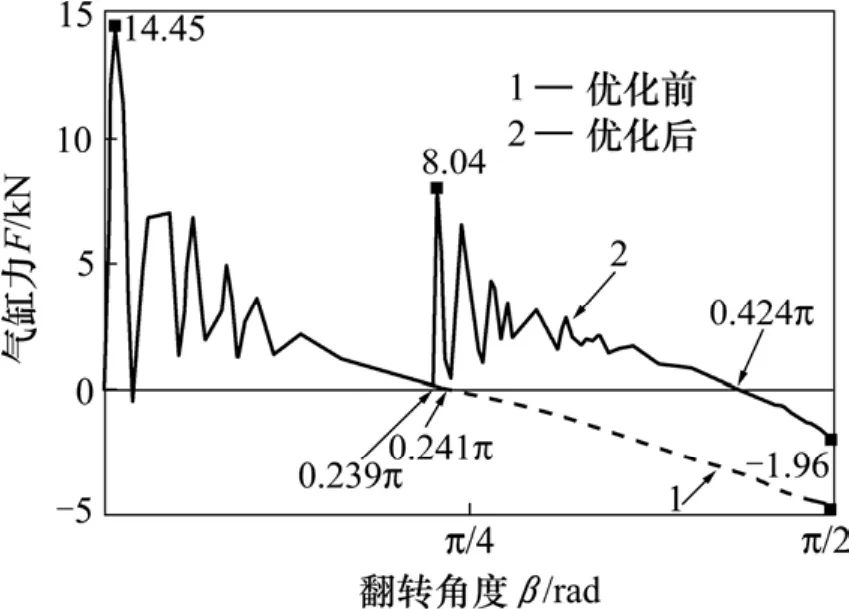

4.3 气缸作用力分析

表2 各连接点自由度Table 2 DOF of connection points

对比0.239π~π/2期间的力曲线:优化前,气缸受前倾力矩作用,表现为受拉,并且拉力随翻转角度增加而增大,最大值达到4.94 kN;优化后,第1类前倾力矩不再产生,第2类前倾力矩直至0.424π才出现,且气缸所受的最大拉力为 1.96 kN,远小于优化前的数值。由此可知,优化后对2类前倾力矩的抑制作用效果明显。

图14 气缸作用力对比Fig. 14 Contrast of cylinder force and time

4.4 优化后各柔性体应力输出

图 15为柔性体在某翻转角度的应力情况,结构的薄弱环节主要出现在翻转架与车架的铰接部位N及翻转架下部的承力部位M。

图15 柔性体应力图Fig. 15 Stress diagram of flexible bodies

M 部位和 N部位处的最大应力随翻转角度变化的曲线如图16所示。在翻转开始时,铰接部位N达到最大应力值191.2 MPa,之后翻转过程较平稳,应力维持在较低值;当翻转角度达到0.239π时,翻转架着地,N部位的应力再次达到一个峰值,而此时M部位达到最大应力值266.3 MPa;随着翻转角度的增加,车架前轮抬升,M部位和N部位的应力值缓慢下降,直至翻转结束。

图16 应力曲线Fig. 16 Stress curves

柔性多体动力学仿真分析在考虑机械系统动态效应的情况下,可得到运动过程中各柔性体的动应力情况,实现机械结构的动态设计,提高设计效率。

5 结论

1) 局限于动车组内部狭小的空间,配电柜装配繁琐,费时费力,为此设计一款专用的装配装置,实现机械化装配,减轻劳动强度。

2) 对装配装置的翻转过程进行静力学分析可知,当翻转角度达到0.222π和0.239π时,分别产生2类前倾力矩和2种前倾方式,并通过安装气动缓冲器和优化翻转动作得以解决。

3) 利用ABAQUS软件进行柔性多体动力学仿真分析,得到改进前后的气缸作用力,对比结果表明优化方案可有效抑制前倾力矩。

4) 通过柔性多体动力学仿真得到各柔性体在翻转过程的动应力情况,实现结构的动态设计。

参考文献:

[1] 商跃进. 动车组车辆构造与设计[M]. 成都: 西南交通大学出版社, 2010.SHANG Yuejin. EMU vehicle construction and design[M]. Chengdu: Southwest Jiaotong University Press, 2010.

[2] 孙笃玲, 鲁寨军, 安春雷, 等. 动车组配件柜车内装运工艺的优化与实现[J]. 铁道科学与工程学报, 2015,12(3): 670−677.SUN Duling, LU Zhaijun, AN Chunlei, et al.Optimization and implementation of inside assembly process for EMU cabinet accessories[J]. Journal of Railway Science and Engineering, 2015, 12(3): 670−677.

[3] 杨丙红. 动车组模块化预组装工艺[J]. 机车车辆工艺,2011(5): 32−35.YANG Binghong. EMU modular pre-assembly technology[J]. Locomotive & Rolling Stock Technology,2011(5): 32−35.

[4] 陈涛. 动车挡风玻璃装配机器人开发[D]. 秦皇岛: 燕山大学机械工程学院, 2015: 17−58.CHEN Tao. The development of EMU windshield assembly robot[D]. Qinghuangdao: School of Mechanical Engineering, Yanshan University, 2015: 17−58.

[5] 胡耀增. 高速列车转向架联轴节自动装配系统研究与装配开发[D]. 青岛: 青岛理工大学机械工程学院,2013: 7−26.HU Yaozeng. Study on new automatic assembly toolings of the bogie couplings on high-speed trains[D]. Qingdao:School of Mechanical Engineering, Qingdao Technological University, 2013: 7−26.

[6] 王相兵. 工程机械臂系统结构动力学及特性研究[D].杭州: 浙江大学能源工程系, 2014: 35−60.WANG Xiangbing. Research on structure system dynamics and characteristics of engineering mechanical arm[D]. Hangzhou: Department of Energy Engineering,Zhejiang University, 2014: 35−60.

[7] 陆佑方. 柔性多体系统动力学[M]. 北京: 高等教育出版社, 1996: 109−360.LU Youfang. Multi-body system dynamics[M]. Beijing:Higher Education Press, 1996: 109−360.

[8] 刘又午. 多体动力学在机械工程领域的应用[J]. 中国机械工程, 2000, 11(1/2): 144−148.LIU Youwu. Applications of multi-body dynamics in the field of mechanical engineering[J]. China Mechanical Engineering , 2000, 11(1/2): 144−148.

[9] ZHAO Han, ZHEN Shengchao, CHEN Yehwa. Dynamic modeling and simulation of multi-body systems using the Udwadia-Kalaba theory[J].Chinese Journal of Mechanical Engineering, 2013, 26(5): 839−850.

[10] Cha J H, Ham S H, Lee K Y, et al. Application of a topological modeling approach of multi-body system dynamics to simulation of multi-floating cranes in shipyards[J]. Proceedings of the Institution of Mechanical Engineers, 2010, 224(4): 365−373.

[11] 张军军, 彭文波, 吴声敏. 船用某连杆滑块机构的多体系统分析[J]. 舰船科学技术, 2010, 32(4): 40−42.ZHANG Junjun, PENG Wenbo, WU Shengmin. Multibody system analysis of a link-slider mechanism in ship[J]. Ship Science and Technology, 2010, 32(4): 40−42.

[12] 刘杰, 戴丽, 赵丽娟, 等. 混凝土泵车臂架柔性多体动力学建模与仿真[J]. 机械工程学报, 2007, 43(11):131−134.LIU Jie, DAI Li, ZHAO Lijuan, et al. Modeling and simulation of flexible multi-body dynamics of concrete pump truck arm[J]. Chinese Journal of Mechanical Engineering, 2007, 43(11): 131−134.

[13] 黄红. 气动缓冲和液压缓冲器的原理和特性研究[D].杭州: 浙江大学机械电子控制工程研究所, 2003: 9−19.HUANG Hong. Research on the principles and characteristics of hydraulic shock absorbers and pneumatic cylinders with air buffer[D]. Hangzhou:Institute of Mechanical and Electrical Control Engineering, Zhejiang University, 2003: 9−19.

[14] 黄军万, 方可燕, 汤荣铭. 空气缓冲器的选型优化设计[J]. 液压与气动, 2001(3): 34−36.HUANG Junwan, FANG Keyan, TANG Rongming.Optimum design of air cushion cylinder[J]. Chinese Hydraulics & Pneumatics, 2001(3): 34−36.

[15] 石亦平, 周玉容. ABAQUS有限元分析实例详解[M].北京: 机械工业出版社, 2006: 227−272.SHI Yiping, ZHOU Yurong. ABAQUS finite element analysis cases detailed annotation[M]. Beijing: China Machine Press, 2006: 227−272.