钛合金夹层结构扩散钎焊工艺研究

2018-04-26孙龙飞

赵 鼎,刘 琳,孙龙飞

(1.西北工业大学 航天学院,陕西 西安 710072; 2.西安航天发动机有限公司,陕西 西安 710100)

0 引言

钛合金具有比强度高、耐腐蚀性、综合性能优越等特点,使其在核工业、航空航天、船舶、医学等领域应用越来越广泛[1]。钛元素化学性质非常活泼,钛与大多数金属均形成脆性金属间化合物,其钎焊接头具有难以克服的脆性且强度不高,固相扩散连接有加压条件要求,限制了其在复杂结构上的应用。而扩散钎焊综合了钎焊和固相扩散连接的优点,以其独特的优势,占据着钛合金焊接的重要地位。随着钛合金在航天产品复杂构件中的应用,如新型层板式喷注器结构、蜂窝及波纹板夹层结构和骨架蒙皮结构等金属隔热及承力结构等[2],扩散钎焊工艺技术必定成为一种高效的连接方式得到广泛的推广。

目前,国内外大部分钛合金扩散连接研究[3~6]均采用棒状或板状零件进行,接头形式为对接或搭接形式,结构简单,易于实现机械加压。但对于夹层结构零件的扩散连接工艺研究较小,且夹层结构限制了机械加压的应用,不利于零件的贴合,无法形成可靠的接头质量,因此有必要开展夹层结构零件的扩散钎焊工艺研究,摸索合适的焊接工艺参数,提高接头强度。

采用Dictra动力学模拟计算软件,以TC4钛合金为研究对象,基于正交试验方法,模拟不同的工艺参数下(中间层厚度、连接温度、保温时间)的中间层元素浓度在钛合金连接界面的互扩散规律,确定不同的工艺参数对中间层元素扩散距离的影响程度,同时结合钛合金夹层结构零件的焊接试验和焊缝组织金相分析,判定模拟计算的可行性与可预测性,为钛合金夹层结构扩散钎焊工艺参数的制定和优化提供依据,缩短研制周期,节约试验成本。

1 模拟方法及模型建立

Dictra软件是一种模拟多元系统中扩散控制相转变的软件包,该程序基于材料不同区域内多元扩散方程的数值解,求得不同温度、时间、压力下的元素浓度分布。其主要原理[7-8]如下:

(1)

(2)

(3)

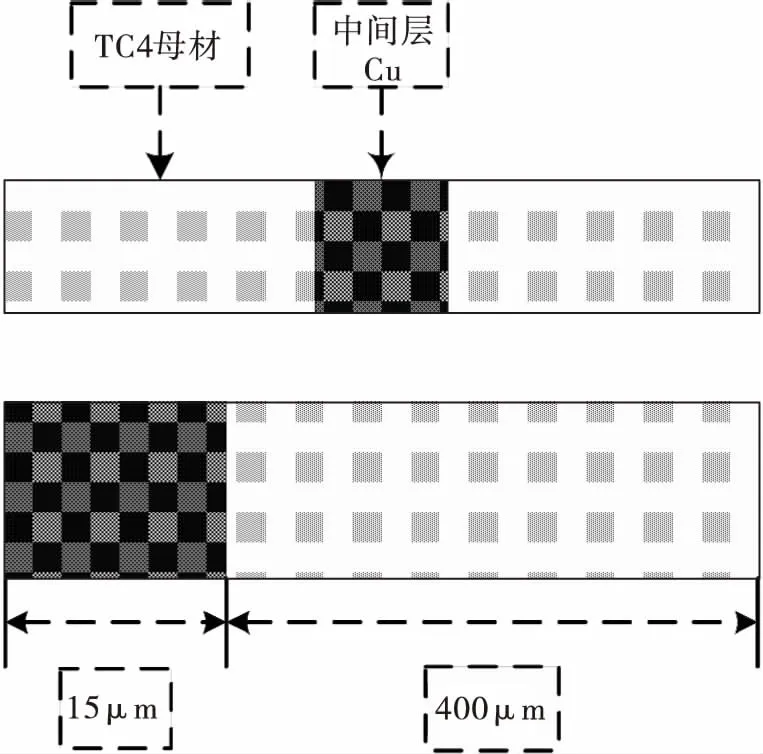

模拟对象为TC4钛合金,中间层选用Cu[9],本文研究的是同种材料的扩散钎焊问题,相对于某一宽度区域的无限系统中的扩散,建立扩散钎焊接头的模拟扩散模型见图1,可取模型的半侧进行模拟。假设中间层Cu镀层全部溶化,为液相,宽度为15 μm,TC4母材为固相,中间层在母材中的扩散距离不大于400 μm。因界面两侧相的成分不同,在Dictra模拟过程中,选用移动界面模型,中间层元素初始浓度为100%,TC4母材中Al元素初始浓度为6%,V元素初始浓度为4%,剩余的为Ti元素,忽略杂质的影响。

图1 Dictra软件中模拟扩散模型Fig.1 Analog diffusion model in software Dictra

因界面有Ti-Cu共晶液相的产出,有利于连接界面的润湿和贴合,钛合金扩散钎焊对连接压力、焊件表面处理等工艺参数要求不高,中间层厚度、连接温度、保温时间对接头强度影响较大。模拟试验选用中间层厚度、连接温度、保温时间为试验因子,结合相关文献资料[10-11]确定每个因子取四个水平,如表1所示,以正交试验表L16(45)为基础进行模拟试验,共进行16组中间层元素浓度分布的模拟计算,以中间层元素的扩散距离为试验结果,摸索工艺参数对界面附近中间层元素扩散距离的影响趋势。同时,针对喷管的特殊型面结构,进行夹层结构模拟件的扩散钎焊试验,验证模拟计算的正确性。并对扩散接头的微观组织进行观察,从微观的角度研究工艺参数对组织接头的影响。

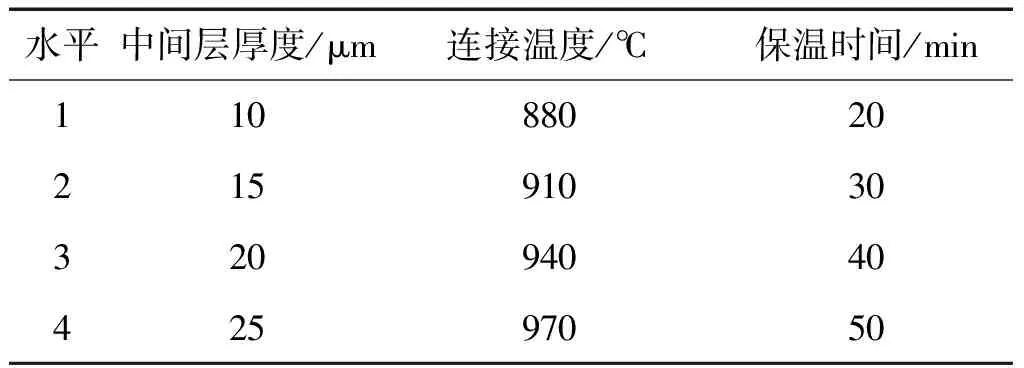

表1 因子水平表Tab.1 Factor level list

2 模拟结果分析

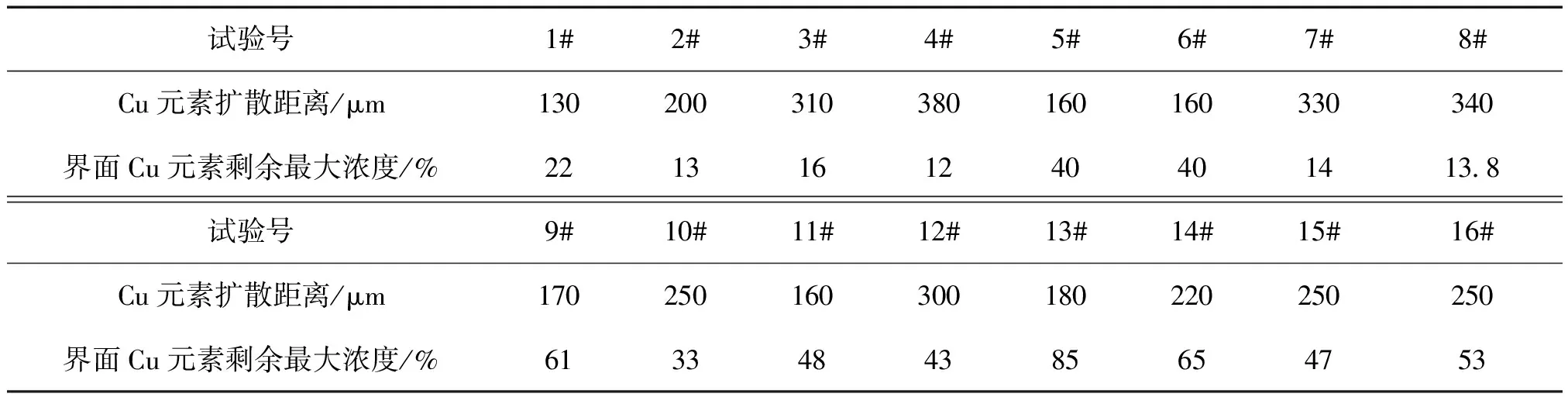

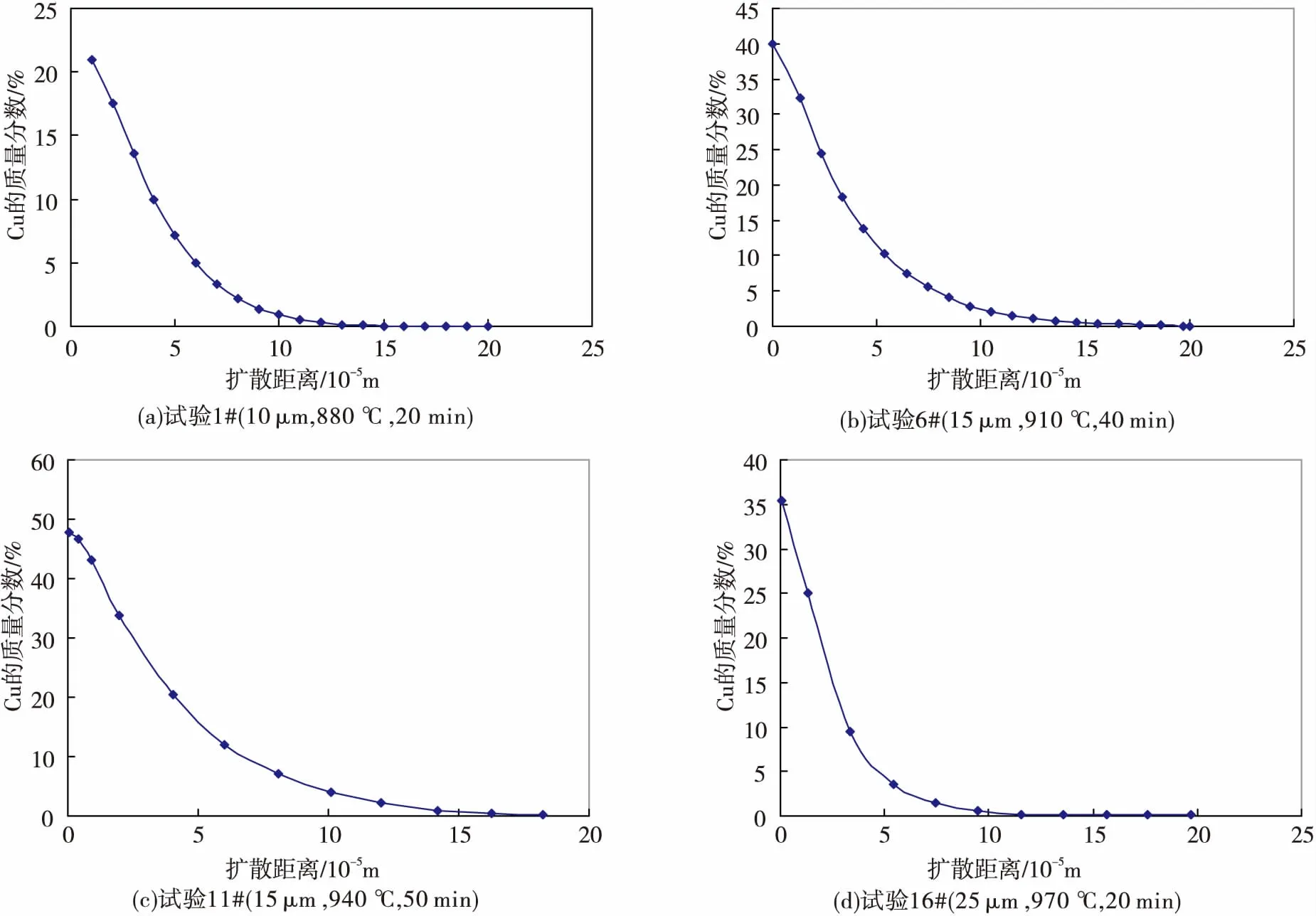

通过模拟中间层Cu元素在钛合金TC4中的扩散浓度分布,各参数下接头界面附近Cu元素的扩散距离和最大剩余浓度见下表2,Cu浓度分布曲线见图2。

表2 基于正交试验的Cu元素浓度分布表Tab.2 Distribution of Cu element concentration based on orthogonal experiment

从表2可以发现,当中间层厚度为10 μm和15 μm时,界面Cu元素剩余最大浓度为12%~40%,而中间层厚度为20 μm和25 μm时,界面Cu元素剩余最大浓度为33%~85%,原因分析可能为:(1)中间层太厚,在限定的工艺参数下,连接温度880~970 ℃,保温时间20~50 min,扩散动力不足,Cu元素扩散不充分,在界面大量残留;(2)可能界面已生成TixCuy金属间化合物,结合Cu-Ti共晶相图分析,Cu元素在母材TC4中扩散过程中,有可能生成TiCu3,Ti2Cu3,TiCu,Ti2Cu等金属间化合物,其Cu含量分别为79.9%,66.5%,57%和39.8%,模拟计算中界面Cu元素剩余最大浓度与TixCuy金属间化合物中Cu元素的浓度接近。TixCuy金属间化合物为脆性相,在钛合金材料扩散连接中应尽量避免产生。基于上述分析,表明钛合金扩散钎焊的中间层厚度应不大于20 μm。

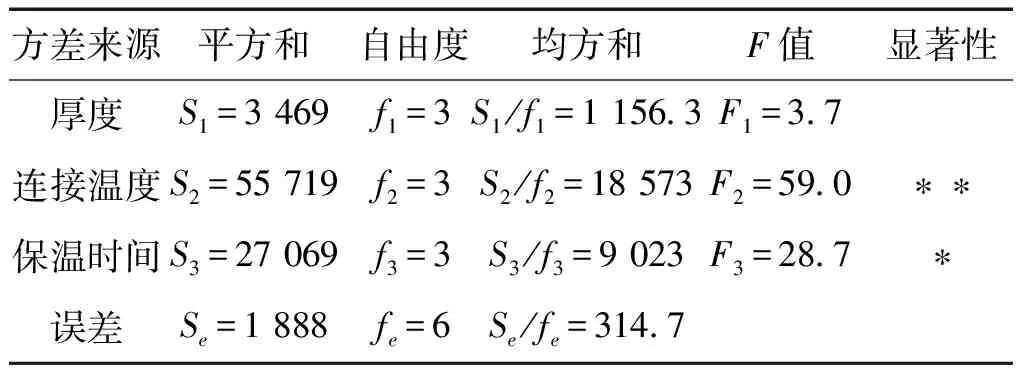

以仿真计算得出的中间层Cu元素的扩散距离为试验结果,采用方差分析法,进行数据分析,得出中间层厚度、连接温度、保温时间的方差分析表,见表3。当取显著水平α=0.01,由F分布分位表可得临界值F1-α(fj,fe)=F0.99(3,6)=9.78,fj=t-1为因子自由度,t为因子的不同水平个数,fe为正交试验表中所有空列对应的自由度相加。因连接温度的F值F2=59.0>9.78,保温时间F3=28.7>9.78,中间层F1=3.7<9.78。分析可知,连接温度、保温时间对试验指标有显著影响,而中间层厚度对中间层的扩散距离没有显著影响,即可认为中间层厚度是影响扩散距离的次要因素。连接温度对扩散距离影响最大,其次为保温时间。各因素对中间层扩散距离的影响的主次顺序是连接温度>保温时间>中间层厚度。

图2 部分基于正交试验的Cu元素浓度分布规律Fig.2 Some distribution of Cu element concentration based on orthogonal experiment

方差来源平方和自由度均方和F值显著性厚度S1=3469f1=3S1/f1=11563F1=37连接温度S2=55719f2=3S2/f2=18573F2=590∗∗保温时间S3=27069f3=3S3/f3=9023F3=287∗误差Se=1888fe=6Se/fe=3147

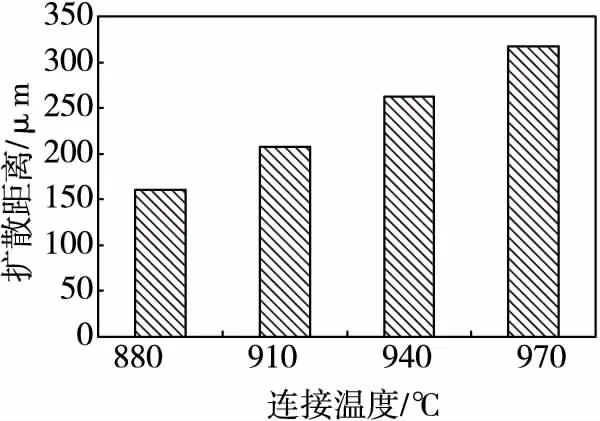

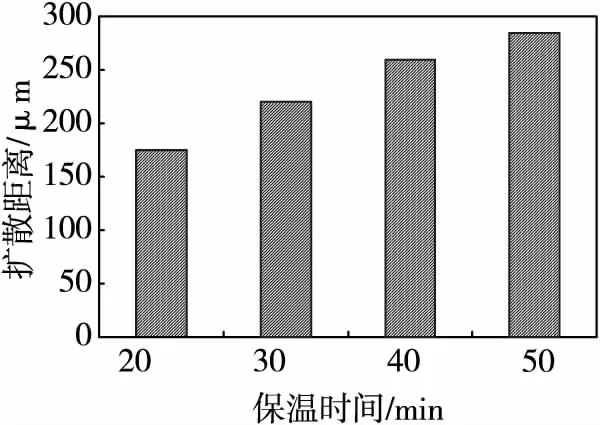

为了更为直观地看出工艺参数(中间层厚度、连接温度、保温时间)对中间层Cu元素扩散的影响规律,绘制各工艺参数下中间层Cu元素浓度分布趋势图(图3,图4和图5)。钛合金扩散钎焊的最优工艺参数组合为中间层厚度10 μm、连接温度970 ℃,保温时间为50 min。

图3 中间层厚度对扩散距离的影响趋势Fig.3 Influence of interlayer thickness on diffusion distance

图4 连接温度对扩散距离的影响趋势Fig.4 Influence of bonding temperature on diffusion distance

图5 保温时间对扩散距离的影响趋势Fig.5 Influence of temperature holding time on diffusion distance

3 试验材料和方法

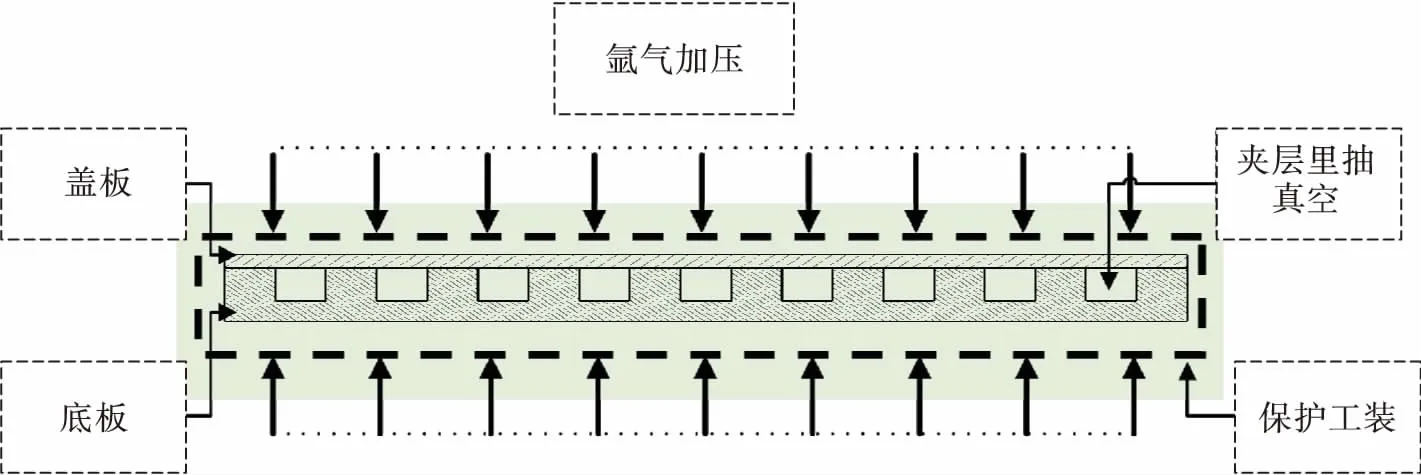

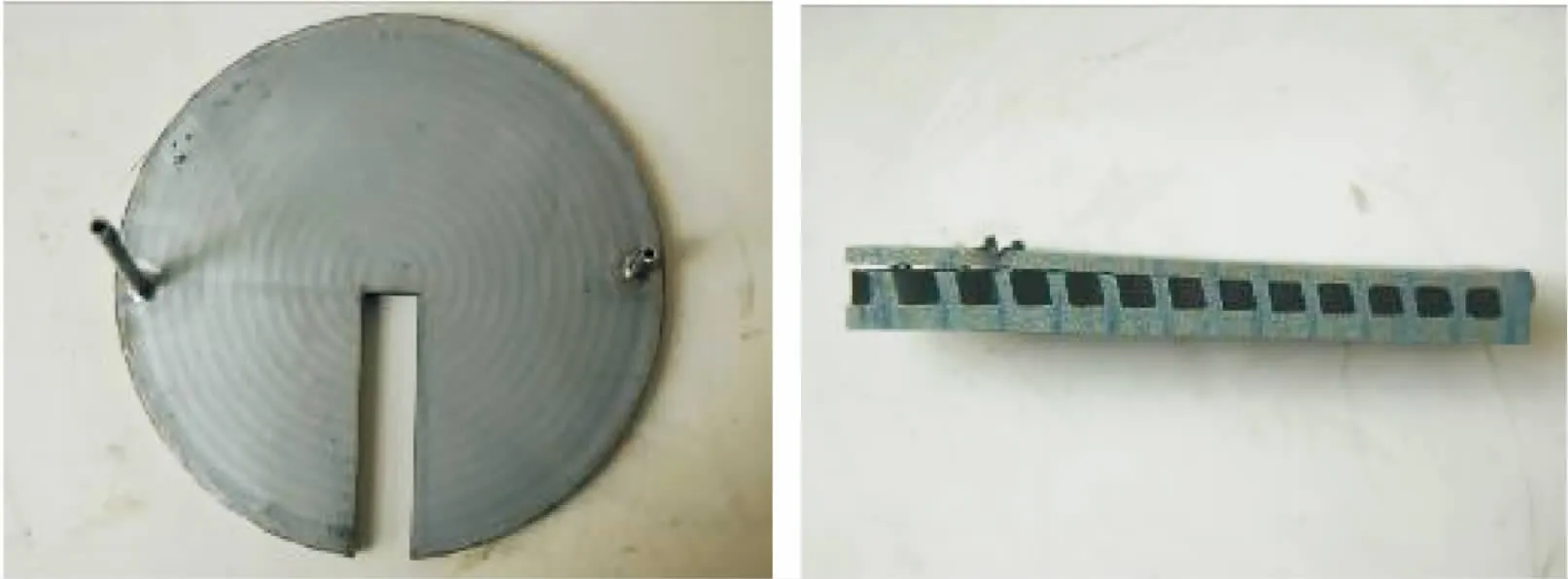

试验以TC4材料夹层结构的试验件(如图6所示)为研究对象,其中盖板为TC4板材,底板为TC4棒材,底板上槽宽/筋宽比为3。

焊接试验在真空钎焊炉中进行,为防止钛合金氧化,将零件放入保护工装中,并对其抽真空,真空度小于8×10-6MPa,同时对炉膛内充氩气,压强达到0.18 MPa,利用高温下气体压差及工装材料的高温蠕变,实现对夹层结构零件的加压,保证盖板与底板的贴合。焊后,进行试验件的液腔强度试验,以其液压强度作为评价焊接质量的标准,扩散钎焊接头强度约为液腔强度的3倍。同时对扩散接头的微观组织进行观察,从微观的角度研究工艺参数对组织接头的影响。

4 试验结果与分析

以正交实验表为基础,严格按正交试验方案进行钛合金夹层结构模拟件的扩散钎焊试验,以液压强度来评定焊接接头的强度,利用方差分析对试验结果进行统计分析。可得出中间层厚度、连接温度、保温时间对钛合金夹层结构扩散钎焊接头强度的影响趋势为连接温度>保温时间>中间层厚度(图8,9,10)。液腔强度试验后的夹层结构试验件见图7。

图6 夹层结构零件扩散钎焊示意图Fig.6 Diagram for diffusion brazing of sandwich structure parts

图7 夹层结构试验件Fig.7 Test piece with sandwich structure

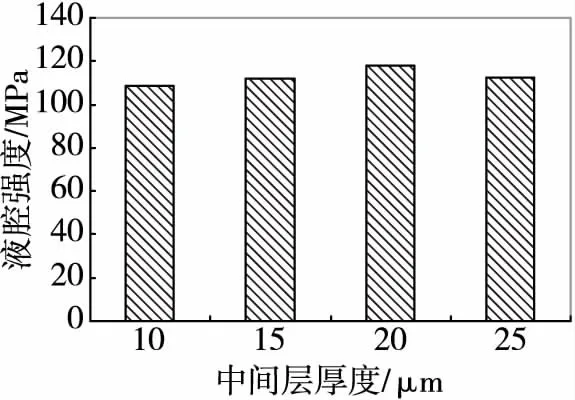

由图8可以看出,中间层厚度从10 μm变化到25 μm范围里,接头强度范围为109~112 MPa,变化幅度为3 MPa。随着中间层厚度的增加,接头强度先增大后减少,当中间层厚度为20 μm,接头强度最大,随后接头强度降低,表明中间层厚度20 μm,为一个临界值,钛合金扩散钎焊中间层的厚度应不超过该值,符合模拟计算的结果,表明模拟计算的正确性。

由图9可以看出,连接温度在880~970 ℃,接头强度波动范围为75~140 MPa,变化幅度为65 MPa。由图10可以看出,保温时间在20~50 min,接头强度波动范围为94~129 MPa,变化幅度为35 MPa。通过分析工艺参数对夹层结构零件液压强度的影响趋势,明显看出保温时间-液压强度的斜率比连接温度-液压强度的斜率平缓,而中间厚度-液压强度的斜率,几乎成直线,因此可以认为连接温度对夹层结构扩散钎焊的接头强度影响最大,保温时间次之,中间层厚度的影响最小,可忽略。最优的工艺参数组合为中间层厚度20 μm、连接温度970 ℃,保温时间为50 min。工艺参数对接头强度的影响趋势,与模拟计算的结果一致,表明了所建扩散钎焊模型的正确性。

图8 中间层厚度对接头强度的影响趋势Fig.8 Influence of interlayer thickness on joint strength

图9 连接温度对接头强度的影响趋势Fig.9 Influence of bonding temperature on joint strength

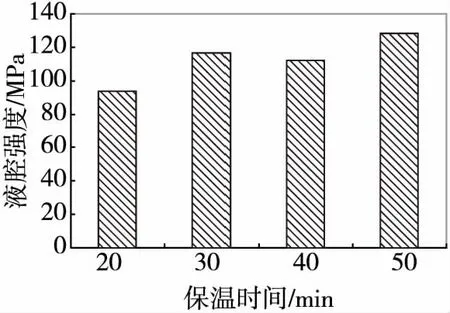

图10 保温时间对接头强度的影响趋势Fig.10 Influence of temperature holding time on joint strength

4.1 连接温度对焊接接头的影响

由图9可以看出,随着连接温度的提高,接头强度呈现递增的趋势。在880~910 ℃区间,接头强度显著增大,增幅为36 MPa,相比较而言,在910~970 ℃区间,接头强度缓慢增大,增幅为29 MPa,可见连接温度910 ℃为转折点,钛合金扩散钎焊温度应高于该值。

可知,温度是扩散系数的决定因素,温度越高,扩散系数越大,中间层元素扩散速度越快,使得扩散越来越充分,因此接头强度上升。

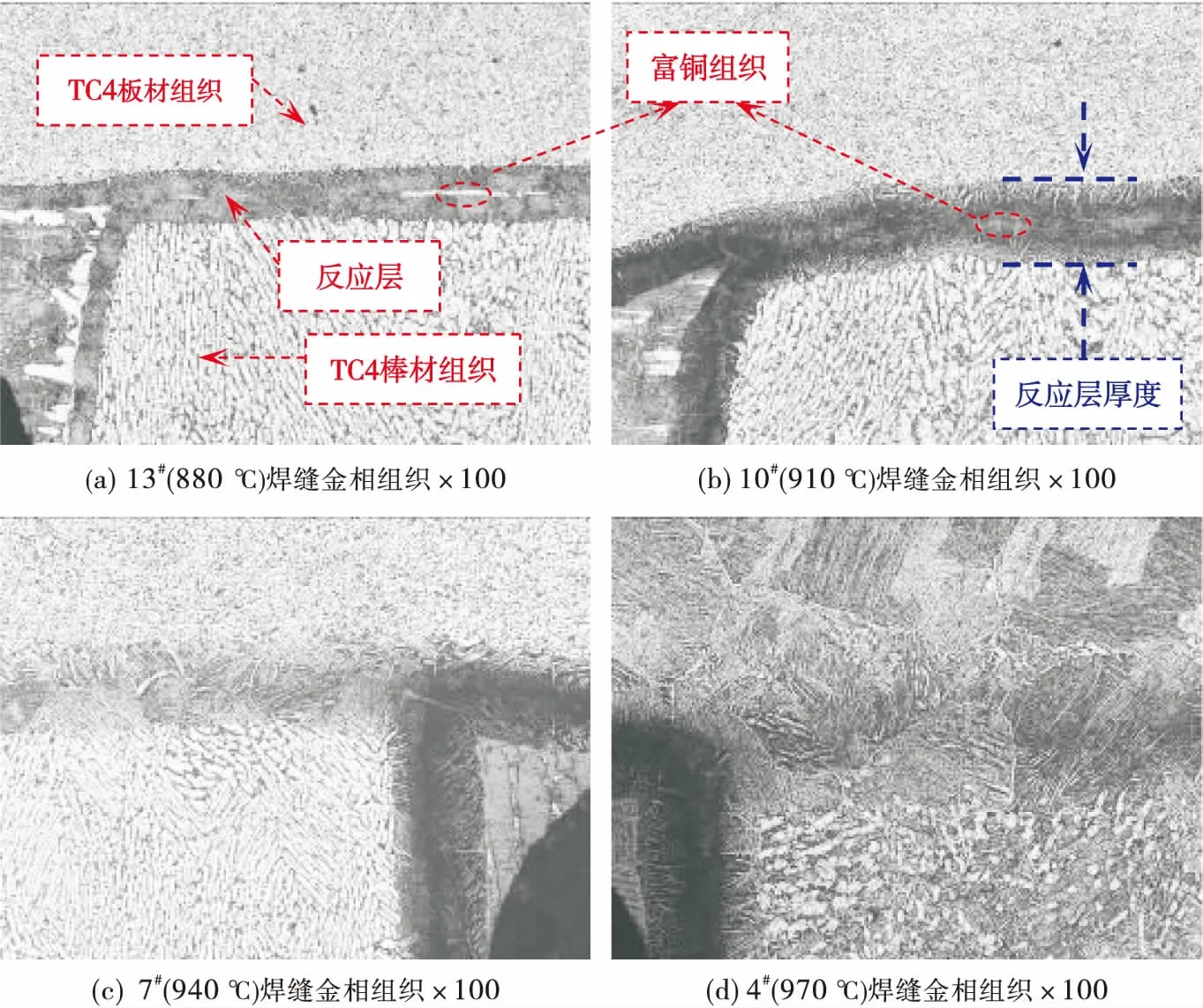

当保温时间为50 min时,不同温度下试验件(13#,10#,7#,4#)焊缝的金相组织见图11。接头区域基本分为3个层次,盖板TC4板材固溶体、反应层和底板TC4棒材固溶体,13#,10#,7#和4#试验件反应层厚度分别为90 μm,130 μm,130 μm和260 μm,反应层中心最高Cu含量为20.36%,12.36%,5.99%和4.89%,其中试验件13#和10#可观察到白亮色的富铜组织,见图11(a)和11(b)。当连接温度为880 ℃与910 ℃时,温度偏低,扩散动力不足,中间层Cu元素扩散不充分,接头强度偏低;当连接温度为970 ℃时,接头强度最高,但是该温度接近TC4的相变温度,模盒接头区域晶粒已过分长大,见图11(d),使得接头变硬而脆,其韧性变差。当连接温度为940 ℃时,接头强度满足要求,接头区域为针状魏氏组织,Cu元素扩散较为充分,焊角饱满,见图11(c),分析认为在该温度下,高于共晶温度50 ℃,有利于共晶液相的流动和界面的贴合,可见,扩散温度940 ℃相对较为合理。

4.2 保温时间对焊接接头的影响

由图10可以看出,随着保温时间的延长,接头强度呈逐步上升的趋势,增幅为35 MPa。在20n~30 min区间,接头强度显著增大,增幅为23 MPa,在30~50 min增幅为12 MPa,可见保温时间30 min为转折点,钛合金扩散钎焊保温时间应高于30 min。

当保温30 min和40 min时,接头强度变化不大,幅度约为4 MPa。原因分析可能是因为在30~40 min小范围里,中间层的元素扩散程度差不多,此时接头强度呈稳定的趋势。但是从总体的接头强度与保温时间趋势曲线来看,随着保温时间的延长,中间层元素扩散深度不断的增加,扩散也越来越充分,接头强度增大。从试验件的爆破情况来看,当保温20 min和30 min时,大部分都鼓起或在低压力下爆破,因此保温时间应尽量超过30 min。

图11 不同温度下焊缝金相组织Fig.11 Metallographic structure of joints at different temperatures

当连接温度为940 ℃时,不同保温时间下试验件(11#,15#,3#,7#)焊缝的金相组织见图12。11#,15#,3#和7#试验件反应层厚度分别为130 μm,150 μm,120 μm和130 μm,反应层中心最高Cu含量为10.33%,9.02%,7.08%和5.99%。试验件11#和15#接头区域可观察到少量的富铜组织,表明当保温时间为20~30 min时,中间层Cu元素来不及扩散,影响接头强度;试验件3#,保温时间为40 min,焊缝组织为扩散充分的针状魏氏组织,但存在孔洞缺陷;试验件7#,保温时间为50 min,接头区域为针状魏氏组织,与试验件3#相比,组织未见粗大,表明当保温时间为50 min,焊缝组织不会长大。可见,选取保温时间为50 min,较为合理。

结合钛合金夹层结构零件的液压强度和焊缝微观组织分析可知,较优工艺参数组合为中间层厚度20 μm、连接温度为940 ℃,保温时间为50 min,能满足产品的使用要求,焊缝强度约为TC4母材强度的50%。

图12 不同保温时间下焊缝金相组织Fig.12 Metallographic structure of welded joints at different temperature holding times

5 结论

1)建立了钛合金扩散钎焊的扩散模型,通过该模型计算了中间层Cu元素的分布规律,为工艺参数的设计提供了理论依据,结果表明钛合金扩散钎焊的中间层厚度不宜超过20 μm;连接温度、保温时间对中间层Cu元素的扩散距离有显著影响,而中间层厚度对扩散距离没有显著影响,工艺参数对中间层元素的扩散距离的影响程度为连接温度>保温时间>中间层厚度。

2)通过钛合金夹层结构模拟件的液压强度试验表明,表明钛合金扩散钎焊中间层厚度不宜超过20 μm,工艺参数对接头强度的影响趋势为连接温度>保温时间>中间层厚度,符合模拟计算的结果;最优的工艺参数组合为:中间层厚度为20 μm,连接温度为940 ℃,保温时间为50 min,接头强度约为母材强度的50%,达到了产品的使用要求。

3)接头强度随连接温度的提高急剧增大,当连接温度为880~910 ℃时,接头区域存在富铜组织,连接温度应高于910 ℃;连接温度为970 ℃,接头区域晶粒变大并脆化,降低了接头的力学性能;连接温度为940 ℃,接头区域为魏氏组织,力学性能较优。接头强度随保温时间的延长逐渐增大,当连接温度为940 ℃时,保温时间为20~30 min时,接头区域存在富铜组织,保温时间应大于30 min;保温时间为50 min时,晶粒无粗大现象。

参考文献:

[1] 姚凯,范振红,李玉国.瞬时液相扩散焊的发展及应用前景[J].石油工程建设,2007,33(2):1-4.

[2] OZDEMIR N, BILGIN B. Interfacial properties of diffusion bonded Ti-6Al-4V to AISI304 stainless by inserting a Cu interlayer [J].Int adv manuf technol, 2009(41):519-526.

[3]元哲石,徐立新,吴执中,宋敏霞.Ni+Cu为中间层的TC4与ZQSn10-10扩散连接试验分析[J].焊接学报,2007,28(8):92-95.

[4] YUAN X J,SHENG G M,QIN B, HUANG W Z, et al.Impulse pressuring diffusion bonding of titanium alloy to stainless steel [J]. Materials characterization , 2008(59):930-936.

[5] 焦少阳,董建新,张麦仓,等.耐蚀合金/碳钢热等静压扩散连接反应层元素互扩散规律研究[J].材料工程,2009,12(1):10-15.

[6] ELREFAEY A, TILLMANN W. Solid state diffusion bonding of titanium to steel using a copper base alloy as interlayer [J]. Journal of materials processing technology, 2009, 209: 2746-2752.

[7] 郭世敬,陈思杰,梁峰.瞬间液相扩散连接中间层的研究[J].金属铸锻焊技术,2009,38(9):97-99.

[8]王英杰,杨卫鹏. 铌铪喷管延伸段激光电焊工艺研究[J]. 火箭推进, 2017, 43(6): 88-96.

WANG Y J, YANG W P. Research on laser spot-welding technology of Nb-Hf alloy nozzle extension section [J]. Journal of rocket propulsion, 2017, 43(6): 88-96.