基于BQGA的重型液氧/煤油发动机柔性波纹管波形优化研究

2018-04-26谭永华陈建华

赵 剑,谭永华,陈建华

(1.西安航天动力研究所,陕西 西安 710100; 2.航天推进技术研究院,陕西 西安 710100)

0 引 言

我国500吨级重型液氧/煤油发动机(简称发动机)将采用“泵后摇摆”的总体布局,即在涡轮出口与推力室入口之间设置柔性摇摆环节,仅通过摆动推力室控制推力矢量和调节火箭飞行姿态。采用“泵后摇摆”总体布局能有效减轻发动机质量、减小摇摆空间、降低摇摆力矩以及避免质心偏斜等,且发动机结构更紧凑、火箭构型更优化,但是难点在于研制适用于高温、高压、富氧燃气工况的柔性摇摆组件。

柔性S形波纹管是摇摆组件的补偿关节,为多层薄壁柔性壳体。对于该类结构,早期的研究多基于简单梁、近似圆柱体以及近似壳体假定而得到弹性理论解,后来钱伟长先生利用轴对称理论提出了细环壳的一般解[1],开创了轴对称圆环壳的摄动求解方法。黄黔[2]建立了具有曲率突变和切向突变的轴对称波纹壳微分方程组,后来黄黔指导朱卫平[3-5]从E.L.Axelrad的柔性壳理论出发,分别给出了常用U形、C形、Ω形波纹管整体弯曲问题的一般解,分析了波纹管整体弯曲的非线性特性。时至今日,波纹管组件在一般工业领域中的应用已十分普遍,但研究对象多限于U形、C形以及Ω形波纹管[6-12],对于S形波纹管的研究较为少见。

多层S形波纹管波形优化是一个本质多变量、多目标的最优化问题,影响波形结构的特征变量共6类。对于多变量、多目标的优化问题,传统优化算法如单纯形法、复合形法等,对目标函数和约束函数的形式要求严格,不利于寻优过程的组织和实施。因此,本文采用量子遗传算法进行波形优化,首先建立多层S形波纹管非线性有限元参数化仿真程序,并分析基于Bloch球面的量子遗传算法对波形优化问题的适用性;在此基础上,搭建基于该算法和响应面模型的波形优化平台,最终获得优化波形方案。

1 S形波纹管组件结构特性

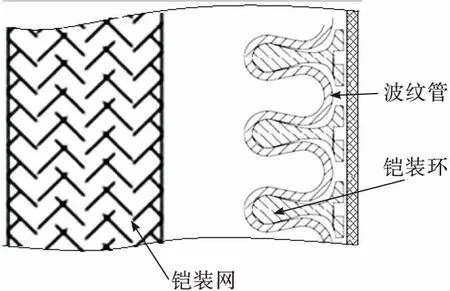

摇摆组件的变形补偿核心由多层波纹管、铠装环和铠装网罩组成(图1),其中多层波纹管为柔性连接关节,主要补偿摇摆变形;铠装环贴合在波纹管身部,承担大部分的内压载荷,能显著提高波纹管的承压能力;铠装网罩包覆在铠装环外围,除了隔离外部杂质,还能进一步增强波纹管的承载能力和稳定性。

图1 S形波纹管组件结构示意图Fig.1 Structure diagram of S shaped bellows

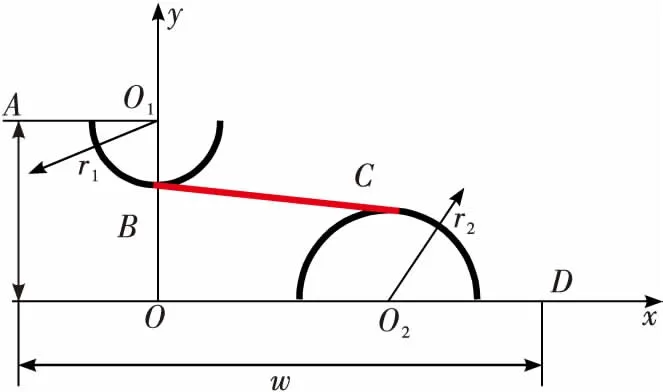

图2 三段圆弧相切式波形Fig.2 Waveform structure of three tangency segment arcs

S形波形特征截面由三段圆弧相切而成(图2),使得S形波形平滑过渡,以最大限度减小由于形面不规整而引起的应力集中。波形几何分析发现,由于过渡圆弧较短且接近直线,使得整体波形呈现直线相切式特征,若要维持相切直线段存在和保证波形为S形结构,波形参数必须满足:

(1)

不满足要求的波形结构,分为波形不满足直线相切要求(图3)和波形不符合S形特征(图4)两种。在本文所研究的波形参数设计与优化的内容中,上述两种情况的波形组合都被排除在外。

图3 波形不满足直线相切要求Fig.3 Example of non-straight line tangency waveform

图4 波形不符合S形特征Fig.4 Example of non-S shaped waveform

综合波形几何特征分析,基于ANSYS平台APDL语言和Matlab平台,开发了包含多层S形波纹管、铠装环以及铠装网套的参数化有限元仿真程序。考虑到摇摆组件及其在内压和轴向载荷作用下结构变形的轴对称特性,采用了二维轴对称单元SHELL209进行分析,波纹管和铠装环材料都为1Cr18Ni9Ti。由于摇摆组件额定工况下的响应呈现出高应力、大变形以及接触作用等非线性特征,在有限元模型中也充分考虑了上述非线性效应。

2 基于BQGA的S形波形优化

2.1 BQGA算法的基本原理

基于Bloch球面坐标的量子遗传算法(Bloch Quantum Genetic Algorithm, BQGA)[13-14]是我国学者在基本量子遗传算法基础上发展的进化算法,BQGA方法采用三链编码形式,将量子位的平面单元描述拓展到Bloch球面描述,使量子动态行为得以充分体现,并采用基于Bloch球面的旋转进化策略,实现了进化参数的自动最佳匹配,避免了不协同进化现象,因而可以更好地模拟量子行为。

2.1.1 量子编码

采用基于Bloch球面描述的量子比特编码,种群中第i个染色体qi编码形式:

qi=[|φi1〉,|φi2〉,…,|φin〉](i=1,2,…,m)

(2)

式中:m为种群规模;n为优化空间维度;|φij〉表征第i个染色体的第j维变量:

|φij〉=cos(θij/2)|0〉+sin(θij/2)eiφij|1〉

(3)

式中:θij∈[0,π];φij∈[0,2π];eiφ称为相对相位因子,采用Bloch球面描述后[21],量子比特属于由连续变量θ和φ所刻画的矢量空间。在量子计算理论中,染色体观测的实质是|φij〉在基矢量泡利矩阵σx,σy和σz下的投影变换,即:

(4)

2.1.2 解空间变换

根据量子计算原理,一个染色体量子比特|φij〉包含三部分Bloch坐标,即对应着三个潜在最优解。由于Bloch坐标位于区间[-1,1],需要进行解空间变换。即假定待优化问题中第i个染色体第j位量子比特|φij〉变量取值区间为[Aj,Bj],则解空间变换关系:

(5)

2.1.3 量子染色体进化策略

为了有效利用量子编码的叠加特性,在Bloch球面进行寻优搜索,假定当前进化代数内最优个体的第j个量子比特为|φbest,j〉,当前种群中第i个个体qi的第j维量子比特为|φij〉。

图5 Bloch量子位旋转示意图Fig.5 Diagrammatic sketch of Bloch quantum rotation

最优进化策略是在Bloch球面上将|φij〉向着|φbest,j〉旋转,如图5所示,定义旋转轴矢量:

n=qij×qbest,j

(6)

根据量子计算原理,在Bloch球面上,以n为旋转轴,将|φij〉向|φbest,j〉旋转角度δ的选择操作:

(7)

|φij〉=R(δ)|φij〉

(8)

上述进化方式的实质为:当量子位在Bloch球面上向着目标位移动时,经过的路径为当前量子位和目标量子位Bloch球面大圆劣弧。同时,为了防止种群进化陷入局部最优,引入了基于Hadamard门的量子变异策略和量子灾变策略[12]。

2.2 波形优化流程

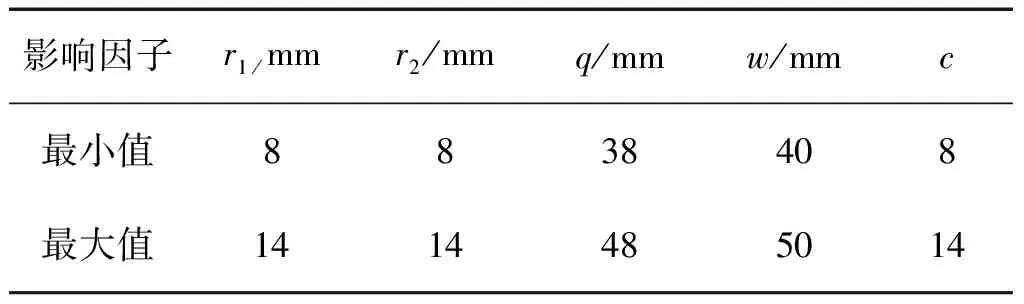

波形优化基于波纹管设计方案,假定总壁厚和波数不变,波形参数取值范围见表1。为了保证最大摇摆角度下相邻波纹管不接触,取波节之间的静态间隙大于8 mm。

表1 结构参数分布范围Tab.1 Distribution range of structural parameters

波纹管组件在承受高温、高压燃气作用的同时,还要补偿摇摆变形,保证发动机可靠工作。因此承压性能和变形补偿性能是衡量波纹管组件结构特性的两个关键指标,具体而言,周向膜应力可衡量耐压强度指标,而轴向刚度可表征其补偿性能。波形优化数学模型为:

(9)

式中:fs(x)和fk(x)分别表示周向膜应力均值和轴向刚度;下标m表示膜应力。波形优化属于多目标优化,采用线性加权将其组合成单优化目标,并将轴向膜应力和轴向刚度分别进行归一化无量纲处理。同时,采用了基于响应面的近似代理模型技术替代直接有限元求解,避免在优化进程中采用直接有限元求解导致计算成本大、时间长等问题,波形优化流程见图6和表2。

2.3 波形优化结果

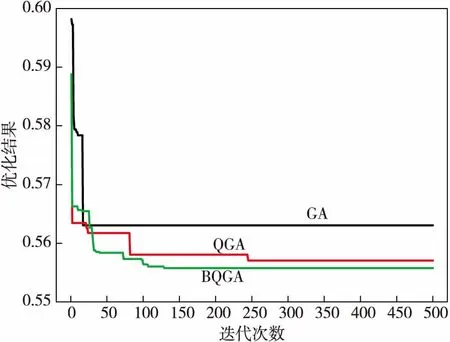

分别采用遗传算法(Genetic Algorithm,GA)、量子遗传算法(Quantum Genetic Algorithm,QGA)和BQGA进行波形优化,设定所有算法统一进化500代,每个算法分别进行30次独立的优化计算,优化结果的统计值如表3所示,典型寻优过程见图7。

计算结果表明,基于三链基本编码形式的BQGA算法能够较快搜索到最优解,兼具寻优效率和寻优能力强的综合优势。优化进程中采用近似模型替代仿真程序,显著减少了仿真计算规模,降低了设计空间搜索的资源耗费,极大地提高了寻优效率。综合三种种寻优算法得到的理论最优波形参数见表4和图8。

相对于基准方案,理论优化方案的膜应力均值减少了8.6%,轴向刚度减少了41.32%,即在提高了多层波纹管承压能力的同时,还有效减少了变形补偿刚度。对比图8波形几何结构发现,基准方案波纹管与铠装环挤压接触间隙较小,且波形层数大于理论优化方案,从而导致轴向变形刚度增大。同时,理论优化方案的波高和波距都相对减小,从而缩短了波纹管组件的轴向和径向尺寸,可以从整体上减少燃气摇摆组件的外廓尺寸和总质量。

图6 基于BQGA的波形优化流程Fig.6 Optimization processes of bellows based on BQGA

算法:波纹管波形优化步骤Step1:初始化种群,随机生成单个以量子比特为编码的染色体种群。Step2:进行量子态观测,形成波形参数的Bloch描述。Step3:将上述多个二进制解转换为响应的十进制解,并映射到各个参数的取值区间,形成多个波形参数组合,并输出到波形参数文件。Step4:逐一读取波形参数文件,基于代理模型计算,输出目标解。Step5:记录并保留(更新)群体最优解,同时判断是否满足终止条件。如果满足,算法终止;否则,则进行Step6。Step6:进行选择进化操作。Step7:进行量子变异、量子灾变操作,返回Step2并更新种群。

表3 优化算法寻优结果比较Tab.3 Comparison of optimization results fordifferent algorithms

图7 波形优化寻优过程比较Fig.7 Comparison of optimization processes for different algorithms

波形参数r1/mmr2/mmq/mmw/mmc膜应力均值/MPa轴向刚度/(N·mm-1)基准方案11509504900505012131011082347理论优化方案12061033417344641411974635117

图8 波纹管波形优化结果比较Fig.8 Comparison of optimization results of bellows

3 结束语

将多层S形波纹管组件的波形优化问题,处理为多变量、多目标的最优化问题,基于非线性有限元方法、近似代理模型技术以及BQGA寻优算法搭建了波形优化平台,并获得了最优波形方案。研究结果表明:

1)对于波纹管波形优化问题,BQGA方法的寻优效率和寻优能力都强于遗传算法和量子遗传算法;

2)相对于基准波形,理论优化波形的膜应力均值减少了8.6%;优化波形增加了波形的连续性,使得波纹管与铠装环的接触关系更为合理,轴向刚度减少了41.32%。即优化波形不但增强了多层波纹管的承压能力,还有效减少了其变形补偿刚度。

3)理论优化方案的波高和波距都小于基准方案,可以减小波纹管组件的轴向和径向尺寸,进一步减少结构质量。

参考文献:

[1] 钱伟长,吴明德.U型波纹管的非线性特性摄动法计算[J].应用数学和力学,1983,4(5): 595-608.

[2] 黄黔.轴对称载荷下旋转壳弹性小应变的轴线任意打挠度问题[J].应用数学和力学,1986,7(2):115-125.

[3] 朱卫平,黄黔.中细柔性圆环壳整体弯曲的一般解及在波纹管计算中的应用—U形波纹管的计算[J].应用数学和力学.2002,10(23): 1035-1040.

[4] 朱卫平,黄黔.中细柔性圆环壳整体弯曲的一般解及在波纹管计算中的应用—C形波纹管的计算[J].应用数学和力学.2002,23(10): 1025-1033.

[5] 朱卫平,黄黔.中细柔性圆环壳整体弯曲的一般解及在波纹管计算中的应用—Ω形波纹管的计算[J].应用数学和力学.2002,23(8): 798-804.

[6] PANDA B,SUJATA M,MADAN M,et al.Stress corrosion cracking in 316L stainless steel bellows of a pressure safety valve [J].Engineering failure analysis,2014,36(1): 379-389.

[7] 闫 松,谭永华,陈建华.高压金属软管应力及参数敏感度分析[J].火箭推进,2013,39(5):60-64.

YAN Song,TAN Yonghua,CHEN Jianhua.Stress and parameter sensitivity analysis of high-pressure metal hose [J].Journal of rocket propulsion,2013,39(5): 60-64.

[8] MUSTARI A P A,TAKAHASHI M.Metallurgical analysis of corroded bellows of bellow-sealed valve in lithium flow system [J].Fusion engineering and design,2013,88(4): 202-208.

[9] KODAIRA T,NABATA A,IKEDA T.A new aluminophosphate phase,AlPO-NS,with a bellows-like morphology obtained from prolonged hydrothermal process or increased pH value of initial solution for synthesizing AlPO4-5 [J].Microporous and mesoporous materials,2012,162(9): 31-35.

[10] 张树强,王良,陈杰.液氧泵机械密封用金属波纹管设计研究[J].火箭推进,2016,42(2):53-58.

ZHANG Shuqiang,WANG Liang,CHEN Jie.Design research of metal bellows for mechanical seal in liquid oxygen pump [J].Journal of rocket propulsion,2016,42(2): 53-58.

[11] 韩燕,王淮维.温度对机械密封金属波纹管力学性能的影响[J].润滑与密封.2012,37(3): 85-88.

[12] HU H X,ZHENG Y G,LIU C B.Predicting the preferential sites to liquid droplet erosion of the bellows assemblies by CFD [J].Nuclear engineering and design.2011,241(6): 2295-2306.

[13] FARAJI G,MASHHADI M M,NOROUZIFARD V.Evaluation of effective parameters in metal bellows forming process [J].Journal of materials processing technology,2009,209(7): 3431-3437.

[14] LI P C,LIS Y.Quantum-inspired evolutionary algorithm for continuous spaces optimization [J].Chinese journal of electronics,2008,17(1): 80-84.

[15] LI P C,LI S Y.Quantum-inspired evolutionary algorithm for continuous spaces optimization based on Bloch coordinates of qubits [J].Neurocomputing,2008,72(1-3): 591-851.

[16] HAN K H,KIM J H.Genetic quantum algorithm and its application to combinatorial optimization problem [C]// Proceedings of the 2000 IEEE Congress on Evolutionary Computation.La Jolla,CA,USA: IEEE Press,2000: 11-17.