“三逐两孔两振”工艺在尚岗二号隧道二衬施工中的应用

2018-04-25李成业

李成业

摘要:铁路隧道二衬质量缺陷一直是影响后期运行的重大隐患,在施工过程中由于人为因素、工艺因素、技术因素等影响,容易造成二衬混凝土不密实、背后空洞、拱顶脱空等质量缺陷,给后期的缺陷修复带来很大的困难,通过尚岗二号隧道二衬施工“三逐两孔两振”工艺的应用,避免二衬边墙、拱顶、拱腰混凝土不密实,达到强度要求,通过二衬带模注浆,确保拱部不出现空洞,大大降低了二衬实体缺陷。

Abstract: The quality defect of the second lining of railway tunnel has been a major hidden trouble affecting the later operation. Due to the influence of human factors, technological factors and technical factors during the construction process, the quality defects may appear, such as, the second lining concrete is not dense, the back cavity is empty, and the vault is empty, which cause great difficulties for the later repair of the defects. The application of the "three by two holes and two vibrations" technique in the second lining construction of the Shanggang 2# tunnel to prevent the concrete of the two side walls, vaults and arches from being dense and meet the strength requirements. The grouting through the second lining with a mold can ensure that the arch does not appear empty, greatly reducing the physical lining defects.

關键词:二衬;三逐两孔两振;缺陷

Key words: the second lining;three one-by-one, two hole and two vibration;defect

中图分类号:U455 文献标识码:A 文章编号:1006-4311(2018)12-0101-03

0 引言

为进一步提高二衬质量,降低二衬混凝土不密实、拱顶脱空、混凝土强度不足等病害,确保铁路运营期间安全。按照铁总相关文件要求,玉磨项目部组织在尚岗二号隧道组织工装、工艺改革创新,结合铁路隧道施工的实际情况,通过台车改装,隧道二衬施工采用“三逐两孔两振”工艺,取得较好的效果,避免隧道二衬混凝土施工时单窗布料或采用传统的浇注方法逐级拆除泵管耽误时间过长、振捣不到位等原因造成二衬混凝土出现蜂窝麻面、人为施工冷缝、“人”字坡、强度不够、拱顶脱空等质量病害,确保二衬混凝土施工质量,提高人工工效,特别对二衬台车布料系统进行改造,以保证二衬混凝土逐窗布料、减小现场工人拆卸泵管的工作难度,提高工作效率。此文针对此工艺进行总结,为以后的二衬混凝土施工提供参考。

1 尚岗二号隧道基本概况

尚岗二号隧道位于大龙哈~磨憨北区间,单线隧道,设计时速160km/h。隧道进口里程D2K493+660~出口里程D2K495+855,全长2195m。隧道最大埋深320m。隧道洞内线路坡度为单面下坡,线路坡度按里程从小到大分别为-3‰(940m)、-10.1‰(1255m)。全隧除D2K493+660~D2K494+968.954段1308.954m位于半径R=2800m的左偏曲线上,D2K495+397.417~D2K495+855段457.583m位于半径R=2800m的左偏曲线上外,其余地段均为直线。本隧范围内不良地质现象为滑坡、坍滑、滑坡、顺层偏压,特殊岩土为膨胀岩、石膏及盐岩等,施工安全风险非常大。2016年9月开始进洞施工,预计2018年6月贯通。

2 “三逐两孔两振”工艺介绍

“三逐”是指:二衬混凝土必须从下至上利用二衬台车灌注窗逐窗下料、逐窗振捣和二衬拆模前拱顶利用纵向注浆管逐板注浆。“两孔”是指:拱顶冲顶混凝土口必须采用不少于2个。“两振”是指插入式振捣棒和附着式振捣器相结合的方式进行振捣,起拱线以下部位混凝土振捣,采用以插入式振捣为主、附着式振捣为辅的方式进行;边墙及以上部位混凝土振捣,采用附着式振捣为主、插入式振捣为辅的方式进行。拱部混凝土浇筑前必须制定振捣专项方案,实现附着式振捣器有效范围内全覆盖,确保混凝土浇注质量达标。

2.1 二衬混凝土浇筑逐窗入模工艺简介

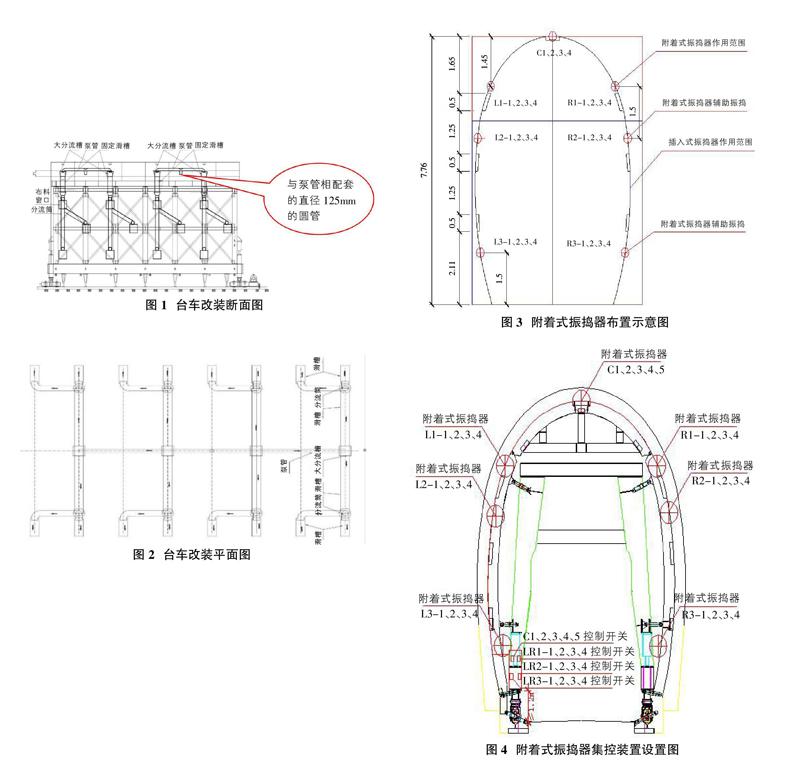

2.1.1 二衬台车改装方案

尚岗二号隧道台车长度为12m,根据逐窗入模要求,顶部设置两个大的集中进料口,二衬施工时,采用地泵通过泵管将混凝土分别泵送至2个集中进料口中,混凝土通过大分流槽、分流槽、竖向分流筒和可拆卸溜槽结合的方式,通过各级插板阀门,使混凝土通过台车预留窗口从下至上逐一入模进料。台车改装后,能保证二衬台车每个预留窗口全部利用,避免了集中布料和跳层浇筑。

①拱顶集料斗。拱顶集料斗底板尺寸为80cm×60cm,采用6mm钢板拼装焊接而成,底板尺寸60cm×60cm,深60cm,集料斗底板采用焊接固定于二衬台车纵向钢梁上。集料斗两头均设置输送导管,同时设置隔板,控制混凝土流向。②固定分流槽。固定分流槽采用6mm钢板弯成固定弧形,形状与拱顶集料斗形状相适应,背贴4mm×4mm等边角钢和10mm钢筋加强,避免变形。③竖向分流筒。分流筒顶端做成喇叭口,便于进料,分流筒采用Φ220mm钢管焊接而成。向下分别设置三个出料口,一、三层出料口位于同一竖直线上。④分流筒隔板。分流筒隔板采用10mm钢板制作,为避免漏浆,根据分流筒预留的槽口切割合适的形状形状,隔板尾部设置钢筋弧形手把,方便插拔,插口处设钢板槽增加固定面。隔板主要在混凝土分窗入模时起隔断作用。⑤可拆卸滑槽。可拆卸滑槽用6mm钢板弯曲成半圆状,设耳筋与分流筒相勾连,滑槽末端伸入二衬模板内。

2.1.2 二衬混凝土逐窗入模施工工艺流程

灌注窗口左右共对称布置4层,数量从下至上呈4-3-4-3梅花形布置。相邻工作窗窗口竖向间距为1.75m,水平中心间距2m,窗口大小为0.5m*0.5m。二衬逐窗入模施工工艺主要采用地泵将混凝土分别泵送至2个集中进料口进料,混凝土通过主料斗进入分流槽,再逐一到达一、二、三、四级工作窗口实现分窗浇注的目的。

2.2 二次衬砌混凝土振捣

2.2.1 振捣器布设

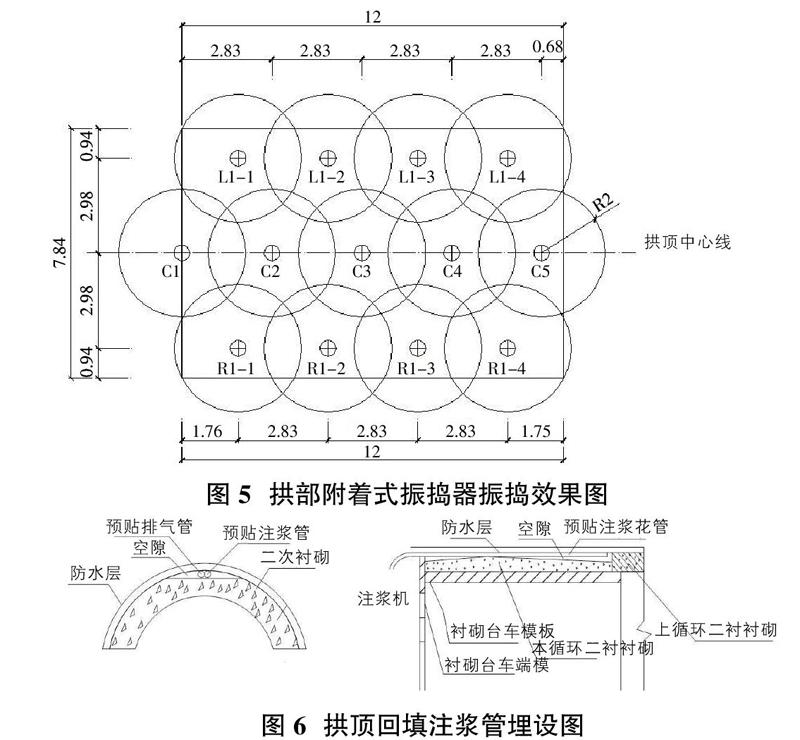

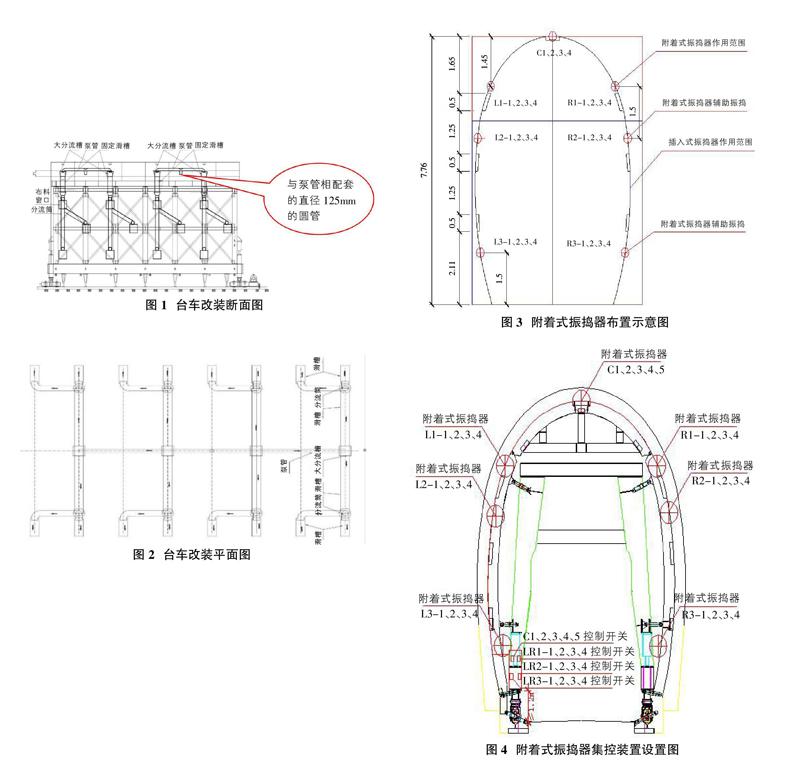

根据二衬断面结构形式,混凝土的振捣分两部分进行。下半部分为台车第三层窗口下缘以下0.2m以下的部分,主要采用插入式振捣器振捣,插入式振捣器采用ZN-70型振动棒,振动棒头直径70mm,作用半径0.5m;在台车两端及边角部位由于插入式振捣棒不能全部覆盖范围,增加附着式振动器辅助进行振捣。拱腰及拱顶部分采用附着式振捣器振捣。附着式振捣器全部采用ZW-10附着式混凝土振动器,振动频率为2840r.p.M,激振力980kg f,额定电压380V,额定电流4.53A,电动机功率为2.2kW,作用半径2.0m,共布置7排,每排4台,共28台,其中拱顶一排4个;拱腰对称两排,竖向间距1.5m,每排4台,共计16台;边墙部位每侧4台,共8台。拱腰部分两排呈梅花形布置对称焊接在台车纵向骨架上。详见图3。

为使附着式振动器达到由下至上逐层启振的效果,需对同层附着式振捣器进行集中控制。其设置方法为:将振捣器L1-1,2,3,4、R1-1,2,3,4、L2-1,2,3,4,5、R2-1,2,3,4,5、L3-1,2,3,4,5、R3-1,2,3,4,5、C1,2,3,4,5分别按并联方式进行连接并将7个集控开关集中设置于一个配电柜里面,将配电柜悬挂于台车端头并由专人进行控制和看守。集控开关设置详见图4。

2.2.2 混凝土浇筑及振捣

混凝土浇筑时,分窗入模,混凝土最大下落高度不超过2m,台车前后端混凝土高度差不超过0.6m,尽量对此对称浇注,左右两侧混凝土浇筑面高差控制在0.5m以内,严禁单侧一次浇筑超过0.5m以上。同时合理控制混凝土浇筑速度,浇筑混凝土时不得直接冲向防水板板面流至浇筑位置,以防混凝土离析。

边墙部位每浇筑一层后采用插入式振捣棒进行振捣,每层厚度控制在50cm以内,插入式振动棒在混凝土中移位时,应竖向缓慢拔出,不得在混凝土浇筑仓内平拖,插入式振捣棒振捣时间宜为20-30s;台车两端边角部位采用附着式振捣器辅助振捣,附着式振捣器振捣时间宜为50s。

起拱线以上的拱部左右对称分层灌注混凝土,每层厚度控制在50cm以内,每灌注完一层后采用拱部附着式振捣器进行分层振捣,振捣时间宜为50s。

泵送下料口应及时移动,不得用插入式振动棒将下料口处堆积的拌合物推向远处,混凝土振捣时,振捣棒不得接触防水板,以防防水板受到损伤。

2.2.3 预计振捣效果展示

根据附着式振捣器功率及有效振捣作用半径,保证相邻附着式振捣器真到半径搭接50cm以上,保证拱部无盲区全覆盖布设拱部附着式振捣器,确保混凝土的有效振捣,无漏振、过振现象。预计振捣效果详见图5。

2.3 拱顶带模注浆

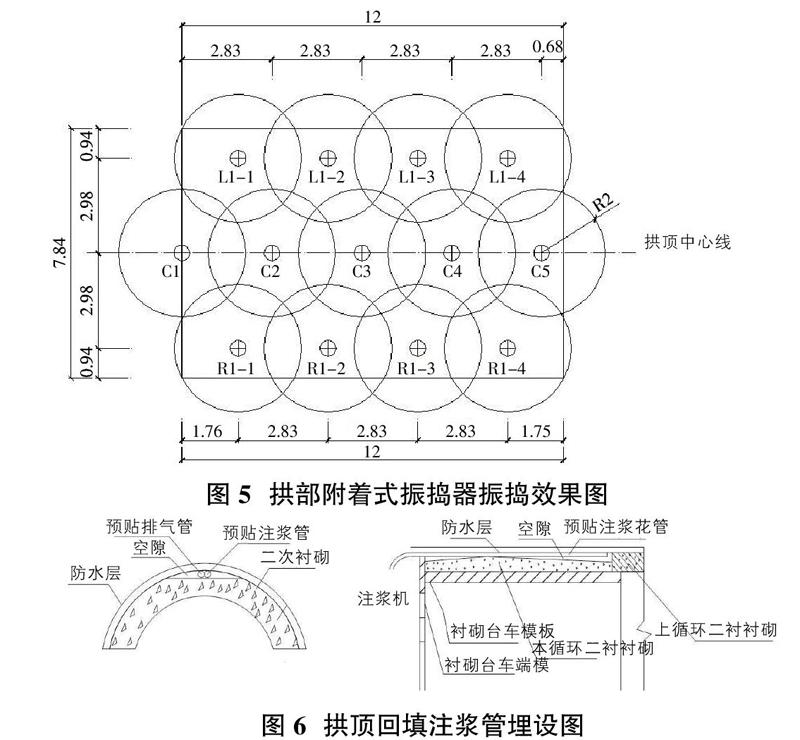

2.3.1 拱顶回填注浆管的埋设

二衬拱顶回填注浆采用注浆导管法,穿过模板台车挡头板在拱顶防水层内纵向贴置?准30mmPVC钢花管和?准30mmPVC排气管,注浆钢花管管身布设梅花型溢浆孔,孔径6-8mm,纵向间距20cm,固定条采用40cm×10cm矩形防水板。将注浆管与排气管固定条焊接固定于拱顶,两管间距5cm,固定条间距≤50cm。PVC管加长采用直接头连接,总长度等于衬砌长度加20cm(外露),外露端头有连接管路装置。详见图6。

注浆管与排气管保护:钢筋绑扎时必须对注浆管周边的混凝土垫块进行加密,防止在浇筑过程中因为钢筋变形对注浆管挤压破坏。其次在二次衬砌拱顶端头模板封堵时使用专门加工的端头模板,该端头模板在一侧割槽,槽内通过注浆管与排气管,防止端模挤压损坏注浆管。

2.3.2 拱顶注浆的实施

拱顶回填注浆在二衬浇筑6-8小时以后脱模前及时进行。注浆材料采用M20微膨胀水泥浆,浆液应具有良好的可灌性,固化收缩小,于混凝土有一定的粘结力,抗渗性,耐久性,穩定性好,注浆压力达到0.2MPa或排气管出浆时可以结束注浆。注浆顺序宜沿线路上坡方向进行,注浆过程中要时刻观察注浆压力和流量变化。注浆过程中发现吸浆量过大时应停止注浆,查明原因后采取处理措施。

3 “三逐两孔两振”技术优缺点

①优点一:施工效率高、操作简便、节约了人工成本。在采用传统浇注方法施工隧道二衬时,需要多次转移导管到其他灌注窗口,并随着出料口转移须拆解导管。导管单个接口拆解安装时间平均为10min,每次拆装导管需要4~6人配合,且二衬台车门架与模板之间空间有限,拆装导管操作困难。如遇混凝土工作性能较差时,长时间的拆解管道,易造成堵管,导致二衬混凝土浇注中断,形成施工冷缝,同时多次拆管,增加人工成本投入。通过台车改装以后,二衬混凝土浇筑时间每模缩短2个小时以上,在单线隧道施工中,缩短了影响二衬前面工序时间,较大的提高了施工功效,降低了人工成本。据统计,改装台车约花费1万元,按照尚岗二号隧道该台车施工1200m计算,每模节省4工日,累计节省400工日,节省人工成本8万余元,带来7万余元的经济效益。

②优点二:逐窗布料,逐窗振捣,避免了质量通病的出现。在传统工艺施工二衬混凝土过程中,现场施工工人为了方便及减少导管拆解安装时间,施工中往往在同层窗口中选择1~2个窗口布料或者混凝土跳层浇筑,导致混凝土集中布料、振捣不及时,特别是环、纵向施工缝处易形成集料窝,蜂窝麻面、施工冷缝、混凝土纵向流动形成“人字坡”,振捣不到位引起混凝土不密实、强度不足等质量问题。且采用较少窗口进料易造成混凝土分布不均,二衬台车模板受到不均匀压力,使模板偏压移位,影响二衬轮廓,侵占净空及导致施工缝处错台等问题。采用该施工工艺,有效的减少了工人拆卸泵管的施工工序,保证了混凝土的逐窗连续浇筑,避免了集料窝,蜂窝麻面、施工冷缝、“人字坡”等质量问题的出现。

③优点三:避免了二衬混凝土后期修补,降低成本。采用传统工艺施工二衬混凝土造成的集料窝,蜂窝麻面、错台、施工冷缝、“人字坡”等质量问题后期打磨修补的工作量大、施工难度巨大及成本较高。采用逐窗入模施工工艺,确保了混凝土的施工质量,避免了后期因混凝土缺陷造成的修补,降低了项目成本。

④优点四:通过纵向注浆管带模注浆基本上解决衬砌拱顶脱空问题,并使注浆料与衬砌混凝土结合成良好的受力整体。注浆时间短,工艺简单,对后续施工干扰小。

⑤缺点:采用“三逐两孔两振”施工工艺,必须保证混凝土的工作性能,使其在滑槽上能有较好的流动性,且每次浇筑混凝土前必须使分料斗、分流筒等充分湿润,确保混凝土能够自流,浇筑混凝土完成后必须对分流槽及分流串筒进行清洗,以保证下次灌注顺利,由于单线隧道施工场地有限,清洗污水集中排放困难,造成二衬周围文明施工难以保证。

4 结束语

通过推广隧道二衬“三逐两孔两振”施工技术,二衬混凝土施工进行了有效的过程控制,混凝土实体质量得到了很大的提高,质量通病如蜂窝麻面、施工冷缝、“人字坡”、拱顶脱空等有效的避免,为优质高效建好玉磨铁路隧道奠定了坚实的基础。

参考文献:

[1]玉磨隧附24《隧道防排水》成都:中铁中铁二院集团有限公司,2010.

[2]铁路隧道工程施工质量验收标准[S].北京:中国铁道出版社,2004.

[3]铁路隧道二次衬砌预防拱顶空洞实施意见.