可移动式海上平台吊机液压试验台研制*

2018-04-25李明月

王 宁,张 浩,李明月

海上平台吊机在海洋石油开采过程中,对于平台的支持与服务起着关键性的作用,在平台上也被列为关键特种设备之一,其一旦出现故障,就会给平台造成直接和间接的经济损失,若导致作业停产或出现安全事故则后果更加严重。因此,高效的吊机维修保养工作在整个平台生产维护环节占据着非常重要的地位[1]。

由于海上平台不能及时地得到陆地支持,在海上吊机维保工作中,需要一台高效的、可以现场检测的液压试验台,用来对液压泵、液压马达以及液压缸等元件的维修检测和预防检测,以提高吊机液压系统的可靠性、安全性,并降低维修成本、提高维修效率[2]。

陆地传统的液压试验台一般位于固定的实验室内,不具备移动式作业的能力,而且功能单一,缺乏综合测试的功能[3]。而随着自动控制、计算机技术、测量技术以及电液比例控制技术的迅猛发展,本研究将多项技术集成应用,并考虑了海上平台特殊的应用环境,基于模块化分布设计的理念,最终提出适用于海上各平台可以移动使用的吊机液压系统综合试验台[4-5]。

1 模块化分布设计

该试验台的总功率为385 kW,考虑到多数平台无法提供大功率的电能,本试验台选用的主动力源为柴油机,辅助控制油源使用电动机提供动力。试验台的总重量达到19吨,而多数平台的吊机额定载荷为15吨,为了实现可移动性,引入了模块化分布设计理念。将整个试验台被分割成2个模块,分别是动力舱模块和控制舱模块,单个重量约为10吨,可以很好的解决海上吊装的问题。

1.1 动力舱模块

动力舱模块主要功能是提供稳定的液压动力油源进行液压泵、马达试验,内部包含柴油机、液压主油箱、液压泵和马达试验台架,以及试验加载控制阀组等部件。内部整体布局如图1所示。

图1 动力舱模块内部布局图

柴油机的型号为卡特彼勒(CAT)3406-C型,具备电子调速功能,能够实现柴油机旁和远程控制的双重控制,远程控制盘引入到另一个控制舱模块内,便于集中控制。动力舱内同时配备了柴油燃油箱,具备加油口、液位计等附件,容积设计为60 L,能够满足柴油机持续工作5个小时,在海上能提供较好的续航能力。

液压主油箱的设计容量为2 200 L,以满足大流量的试验需求,同时为了克服海上高温高湿的恶劣环境,油箱材质选用304不锈钢,焊接完成后进行酸洗处理。主油箱具备加油口、放油阀、电子液位计、电子温度计、加热器、过滤器等附件,内部有过滤油液气泡的隔板装置,侧面设计有2个人孔,用于人员进入内部清洁及施工。

动力舱模块内还配备了监控摄像头,分布在动力源模块内的关键位置,在试验状态时能够将实时图像传输到控制舱模块的显示面板上,方便操作人员的查看。

试验主泵选用的力士乐比例变量泵A4VO250,排量250 mL/r,最大流量450 L/min,额定压力35 MPa,最高压力40 MPa,可通过电控比例调节排量,用来为试验系统提供主要压力油源。电动液压泵和主油箱等集成安装在一个橇块上。

先导控制油源由一个变量柱塞泵提供,额定流量0~40 L/min可调,额定压力28 MPa,峰值压力35 MPa,电机功率15 kW。辅助输送泵组的功能是将动力舱主油箱的液压油输送到控制舱模块中的副油箱,额定流量120 L/min,最高工作压力2 MPa,电机功率4 kW。

试验台架上安装有液压泵、马达试验方向控制集成阀组、加载压力控制集成阀组、液压缸试验控制集成阀组等。同时,通过试验台架的调整,可安装被试变量泵、定量泵、定量马达、变量马达以及被试液压缸等被试元件。

1.2 控制舱模块

在控制舱模块中,集成了试验控制系统和辅助液压系统,其主要功能是对液压试验进行操作控制和监控。同时,控制舱模块也为试验主系统提供稳定的低压辅助油源,满足试验加载系统的需求,也针对液压油进行循环过滤、冷却与加热。控制舱模块总体布局如图2所示。

图2 控制舱模块总体布局图

辅助系统包括试验副油箱、低压辅助油源电机泵组、辅助输送电机泵组、过滤冷却加热泵组、油冷机组、监控摄像头、测试传感器以及其他附件。电气控制系统包括操作控制台、计算机工作台、视频监控台、空调等部件。低压辅助油源由两台定量泵组并联供油,向动力舱模块中的加载泵供油,最大供油流量320 L/min。

辅助输送泵组向动力舱模块中的主油箱输送经过加热或冷却的油液,最大流量120 L/min,最高工作压力2 MPa,电机功率4 kW。过滤冷却加热泵组进行循环过滤,低温时对油液加热升温,油液高温时对油液进行冷却,冷却采用制冷机组强制制冷。

电气控制系统与辅助液压系统隔离,控制室安装电气控制操作台,计算机工作台,视频监控显示器。电气控制操作台安装触摸屏,显示各个试验必需的试验参数,对试验状态进行实时动态显示,操作台面上有各种控制按钮,进行电机的启停,控制阀的操作,设置应急按钮、报警灯等。

计算机工作台固定安装工控机和显示器,工控机(PC)为数据处理及计算单元,可以对试验参数进行设置,记录保存试验参数并进行分析计算,打印输出试验报表。视频监控显示器用以显示动力源模块内的工作情况,实时监控,多个摄像头可以全部显示和单独切换显示,有相应的控制按钮。

显示控制面板的显示器采用液晶显示器,显示界面美观、能够对试验状态进行实时动态显示,流程图美观易懂。仪表面板要求布置合理、美观实用,各状态指示明显、报警系统颜色鲜明,应急按钮位置合理。面板上有单独的监控显示器,用以显示动力源模块内的工作情况实时监控,多个摄像头可以全部显示和单独切换显示,有相应的控制按钮。

在控制系统当中,系统配备CAT计算机辅助测试系统,控制系统以可编程(PLC)为数据采集和控制核心,以工控机(PC)为数据处理及计算单元,结合执行电气元件、测试器件而构成。采用组态软件及PLC可编程软件,可以设定和控制各试验装置的压力、流量、温度等主要参数,有故障诊断及故障报警系统。应用该试验装置时,用户只需要根据功能选择好试验项目,并设定试验合格参数,在工人安装好被试元件且点击测试按钮之后,试验台就能够按照预设的试验方法进行试验,并且自动分析元件的合格与否,同时对元件的试验数据以及过程进行储存与实时显示[6-11]。

2 液压系统设计

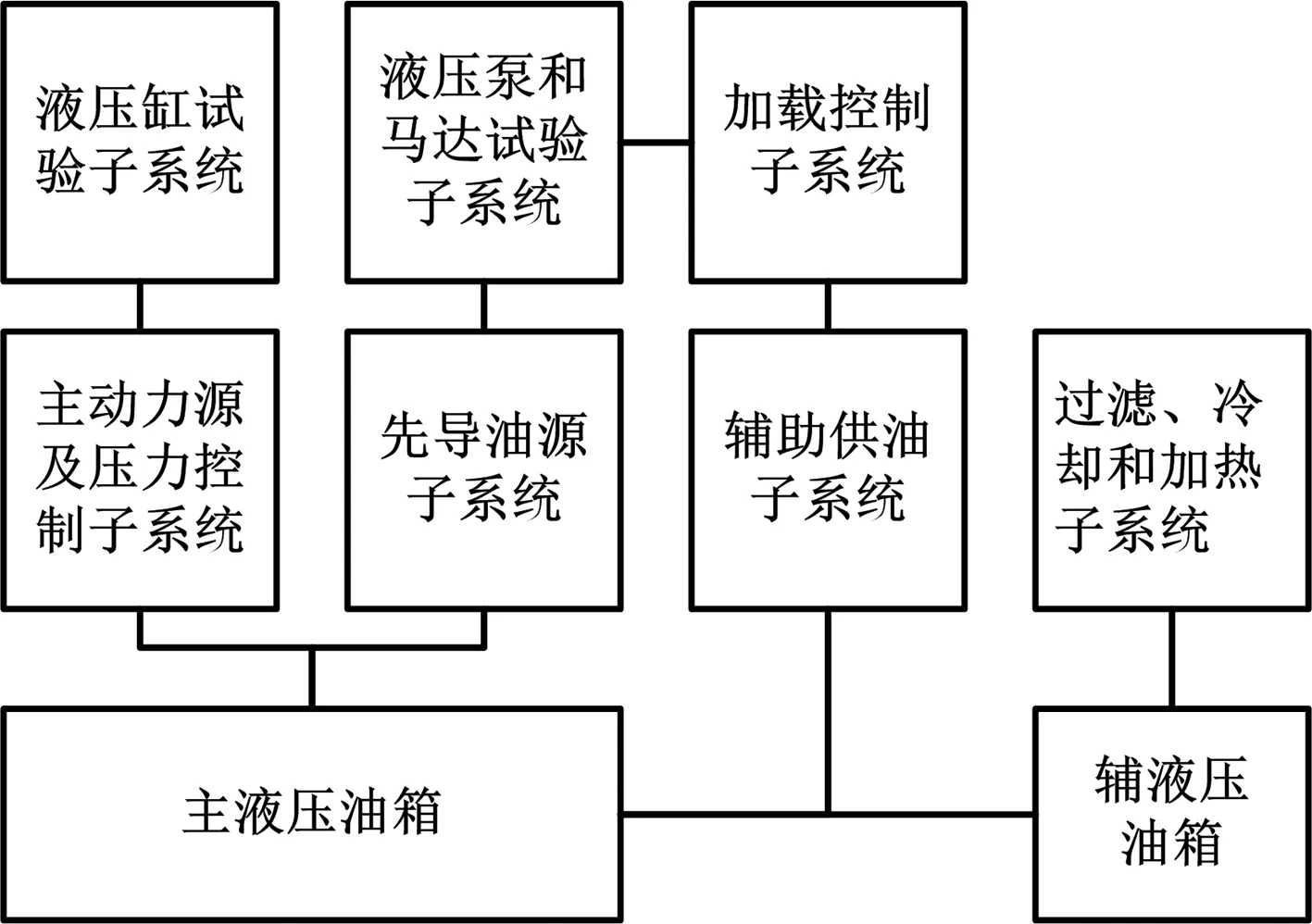

2.1 液压系统总体组成

根据该液压试验台所要实现的各项功能,试验的液压系统由液压泵组和多个子系统组成,包括液压缸试验子系统、液压泵和马达试验子系统、加载控制子系统、先导油源和辅助供油子系统、过滤冷却和加热子系统、液压泵、油箱等组成,如图3所示。

其中主、辅液压油箱用来储存液压油,主动力源及压力控制子系统为试验提供高压、大流量的压力油,先导油源子系统为液控阀、液控变量系统提供控制油源,辅助供油子系统为液压马达试验提供辅助油,过滤、冷却和加热子系统独立于试验主系统,为主系统提供温度、清洁度达标的油液。

图3 液压系统总体布局

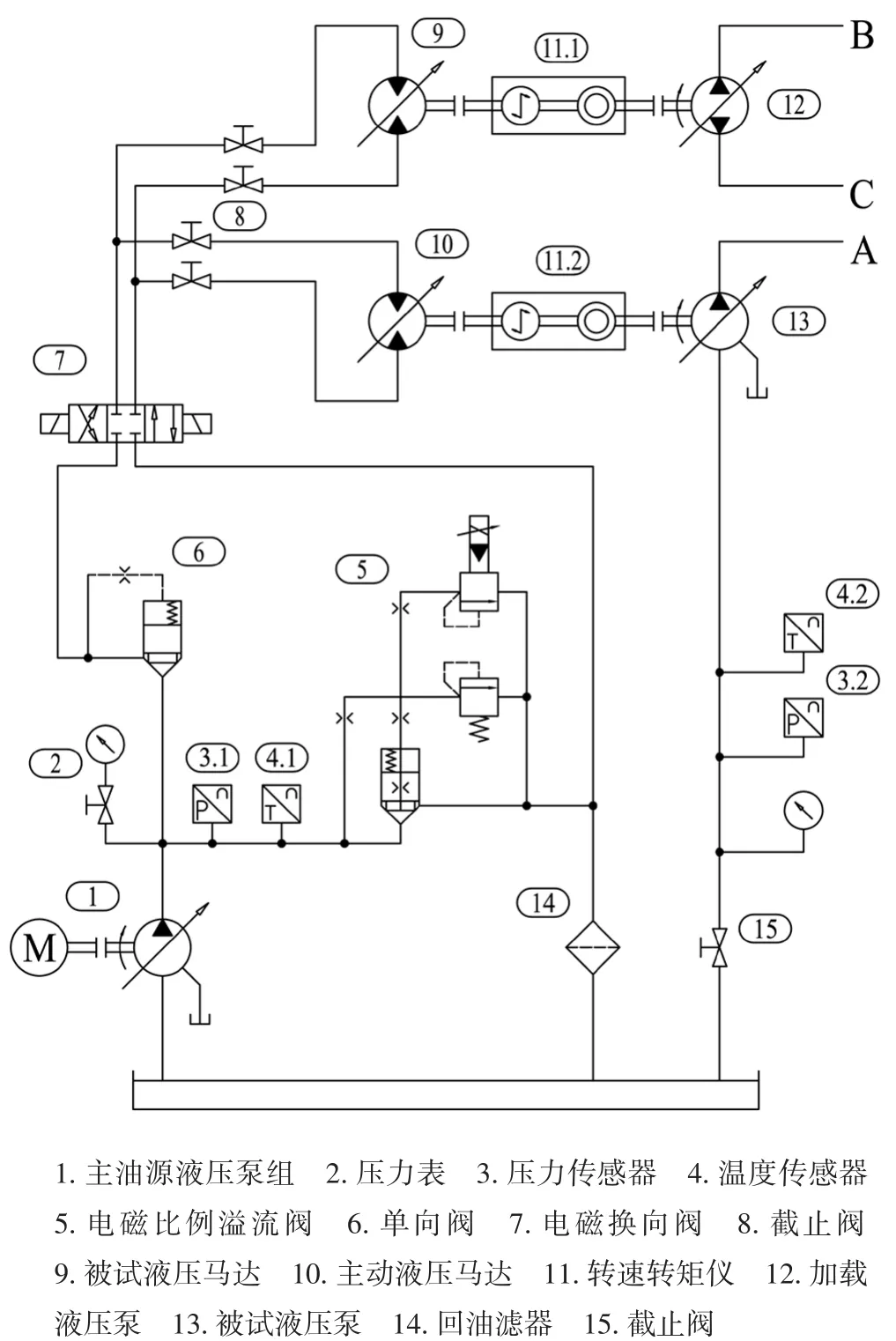

2.2 液压泵和马达试验子系统

液压泵和马达试验子系统主要完成液压泵和马达的测试试验,试验项目包括跑合试验、排量试验、效率试验、超载性能试验和冲击试验,液压原理如图4所示。

图4 液压泵和马达试验子系统

主油源液压泵通过弹性联轴器与柴油机飞轮相连,组成主油源液压泵组(1),为整个试验系统提供主要的液压动力来源。通过布置在主液压泵出口的压力表(2),可以在试验时观察主系统的压力值,同时通过压力传感器(3.1)和温度传感器(4.1)的信号转换,可以将主系统的压力、温度值实施传输到PLC模块内,通过计算和转换,将结果显示在控制系统的屏幕上。电磁比例溢流阀(5)作为试验主系统的安全溢流阀,可以在控制舱的操作面板上,通过旋钮来调节压力设定值。为了防止试验系统对主液压泵产生冲击,在泵的出口位置布置了单向阀(6)。试验系统的正向和反向旋转是依靠电磁换向阀(7)来完成的。液压泵和马达可以同时安装在多功能试验台架上,但出于安全考虑和设置上的原因,液压泵和马达不能同时进行试验,这两种元件的试验切换是由截止阀(8)来完成。

被试液压马达(9)的输出轴,通过联轴器、转速转矩仪(11.1)与加载液压泵(12)相连接,加载液压泵的B口和C口分别与加载控制系统的B、C口相连。通过加载控制子系统对加载液压泵的作用,被试液压马达会接收到外来的扭转负载,这个负载通过转速转矩仪的信号转换,可以传递到控制舱的整个控制系统和显示系统,为试验数据的读取和控制提供基础。

在液压泵试验系统中,主动液压马达(10)提供试验需要的扭矩和转速,并通过转速转矩仪(11.2)传递到被试液压泵(13),而被试液压泵的出口A与加载控制子系统的A口直接相连。温度传感器(4.2)和压力传感器(3.2)用来检测被试液压泵的吸油参数,并将测得的数据传输到控制系统。

2.3 液压缸试验子系统

液压缸试验子系统用来完成液压缸的各项试验,主要包括启动压力特性试验、耐压试验、泄漏试验等。

该子系统拥有2个油源,其中主系统油源(2)是为大直径、大行程的液压缸提供所需的大流量油源,能够在液压缸试验时快速响应,节约等待时间;辅系统油源(3)是为耐压试验提供高压小流量持续的油源,节约能源的同时也会降低噪音,并且在一些仅做液压缸耐压试验的情况下,能够实现快速试验,液压原理图如5所示。

逻辑阀(4)用来阻止主试验系统对液压泵油源的反向冲击,同时能防止两个油源互相受到影响。通过调节控制面板上的电流旋钮,能够控制电比例溢流阀(8)的开启压力,也就限定了主系统的试验压力。温度传感器(7)将进入试验系统的油液温度数据转换并传输到控制系统,压力表(6)能够将试验测量点处的压力显示在试验台架上,便于现场直观的读出数据。电磁换向阀(12)用来控制液压缸的伸缩运动方向,同时为了平衡自重的影响,系统中设置了液控单向阀(13),使得试验动作更加平稳。在被试液压缸的进出油口分别布置了压力传感器(15),可以直接将液压缸的试验压力数据转换并传输到控制系统,同时为了进行双重校核,在传感器位置也设计有压力表。

图5 液压缸试验子系统

当进行液压缸快速动作时,所需的流量比较大,则返回的油液通过单向阀(11),再经过回油滤器(6)返回油箱。当液压缸进行泄漏试压时,给电磁换向阀(9)得电,泄漏的油液则通过电磁换向阀(9)之后到达高精度流量计(10),经过测量后直接返回油箱。

2.4 加载控制子系统

该液压试验台的液压泵和马达加载功能由加载控制子系统来完成,包括液压泵和马达的效率试验、超载性能试验和冲击试验,液压原理如图6所示。

图6 加载控制子系统

为了防止被试液压马达在试验时产生吸空现象,辅助补油油源(1)负责为被试液压马达提供恒压补油,并通过逻辑阀组(4)的控制后,能够适应满足的正反转补油需求。补油的压力由溢流阀(9.1)进行设定,并通过压力传感器(2.1)的测量、转换传输到控制系统,同时可在布置于试验台架上的压力表(3.1)直接读取该压力值。温度传感器(8.1)和(8.2)分别测量电磁比例溢流阀(7)前后的温度,用以测量马达油液做工前后的温差。

液压泵和马达负载压力由电磁比例溢流阀(7)控制,该阀可通过控制面板上相应的电子旋钮来远程操控,负载压力的实时读数可通过压力表(3.2)直接读取,并通过压力传感器(2.2)的测量后传输到控制系统。在作试验时,将液压泵和马达试验子系统的A、B、C口分别接于加载控制子系统相应的接口上。利用电磁阀(6)来远程控制液控阀(5)的开启和关闭,以此实现液压泵和马达的冲击试验。

3 试验台的应用

经过研制,本可移动式液压试验台实现了各项预定功能,各部件分别布置在动力舱和控制舱两个模块内,两个模块的尺寸和重量均符合20GP标准集装箱,满足了从陆地到海上平台以及海上平台之间可移动式作业的要求,整套液压试验台如图7所示。

图7 液压综合测试装置密封舱实物图

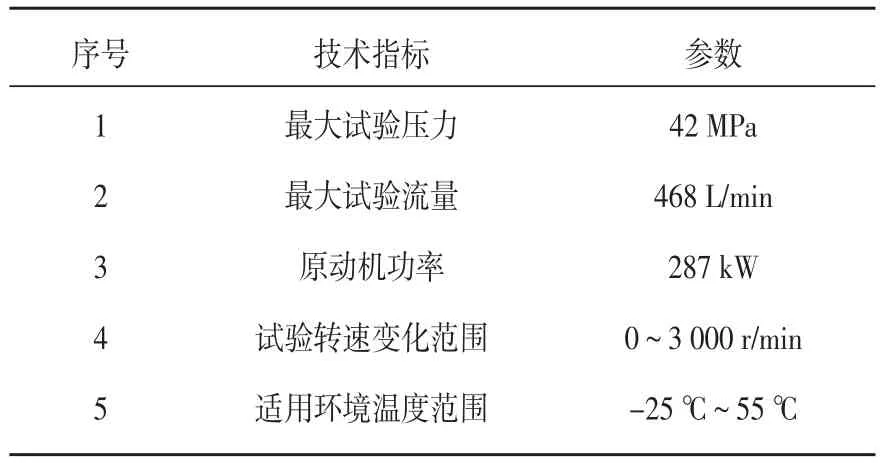

该液压试验台的各项技术指标如表1所示,能够完全覆盖海上各型号吊机液压元件的试验要求。

表1 液压试验台技术指标

使用本可移动式液压试验台在JZ25-1S平台开展了实际应用,针对1台额定转速为 2 000 r/min,额定压力32 MPa,排量160 ml/r,最低许用转速800 r/min的定量柱塞马达进行了各项试验,分别包括跑合试验、排量试验、容积效率试验、总效率试验、超载性能试验等,其中超载性能试验的试验报告如图8所示,从图8中可以看出,该试验台生成的各项测试数据和曲线,能够完全满足要求。

图8 定量柱塞泵排量试验试验报告图

4 结论

本论文所阐述的液压试验台的可移动式设计,相比以往固定式的试验台,具有更广阔的适用范围。同时相比其他单一项目的试验台,该液压试验台是一套集成了液压、电气、检测等多项专业技术的综合性试验装置,能够对液压泵、马达以及液压缸进行准确测试,具备数据自动存储与处理,图形显示与报告打印功能。

同时,该液压试验台的多项设计是针对于海上平台特殊作业环境而开展的,充分考虑了试验设备的环境适应性,相比一般陆地试验台要更加可靠、高效、安全。

通过对该液压试验台的研制,不但拥有了一套针对海上吊机关键液压元件移动测试的专用设备,而且能使设备使用者掌握液压泵、马达以及液压缸的测试技术,具备在维修现场进行独立测试的能力,改善了现有维保手段,提升了设备维保的技术服务水平。同时,减少了液压元件维修返厂试验的工作,极大地提高了设备维修与检测的效率,减少了因液压元件故障而造成的经济损失。

本论文结合实际应用开展了液压试验台的设计研究,并提出了可移动式作业及综合性试验的设计理念,这项研究在海上平台关键设备维护保养领域有一定的学术价值和实际应用意义。在此研究成果基础上,将根据海上吊机关键液压阀类的试验需求,进一步完善和优化现有的设计,以达到液压试验台的更广泛的应用。

参考文献:

[1]李新献.海洋吊机液压原理及常见故障分析[Z].中船华南船舶机械有限公司,梧州:2011.

[2]董军涛,范志强,佟全喜.吊机液压系统典型故障的维修和改进[J].船海工程,2014,43(5):73-75.

[3]王益群,王燕山,姜万录.液压CAT技术的发展现状与展望[J].机床与液压,2001(2):10-11.

[4]吴海峰,曾良才,王巧云,等.液压缸(马达)试验台及CAT系统研制[J].武汉科技大学学报(自然科学版),2003,26(3):279-281.

[5]杨发虎.液压试验台:中国,01220628642.2[P].2012-11-13.

[6]黄琳,金波,沈海阔.基于虚拟仪器的液压试验台CAT系统设计[J].液压与气动,2005(4):16-18.

[7]江灏,王庆丰.液压综合试验平台的PLC实时测控系统[J].机床与液压,2007,35(1):182-184.

[8]李辉.多功能液压试验台的开发和研究[D].武汉:华中科技大学,2006.

[9]何雪浤,鲁文佳,殷其阵,等.剪叉升降平台液压缸的安装位置优化研究[J].机电工程,2016(10):1159-1163.

[10]雷天觉.新编液压工程手册[M].北京:北京理工大学出版社,1998.

[11]宋学义.袖珍液压气动手册[M].北京:机械工业出版社,1995.