矿用带式输送机系统的改进方案研究

2018-04-25王亚军

王亚军

0 引言

随着煤矿综采技术的进步,矿用带式输送机的工作能力有了较大发展,使其逐渐成为煤矿散料输送最可靠、最经济的设备之一[1]。矿用带式输送机从20世纪80年代开始进入了突飞猛进的发展阶段,其整体的运载能力,比如极限载荷、极限速度、极限运距、功率等出现了质的飞跃,而且种类和结构形式多种多样,可满足不同类型煤矿生产条件。目前,煤矿生产中所应用的矿用带式输送机的极限运载速度已经超过10 m/s,皮带(又名胶带或传送带)的最大宽度超过4 m,极限载重能力高达30 000 t/h,单机最大装机容量达6 200 kW,大大提升了煤矿企业的经济效益和社会效益[2]。根据实际工程经验可知,带式输送机在变频软启动控制、自动张紧控制以及皮带的选材等方面仍存在一定的不足和缺陷,一些问题成为阻碍某些煤矿安全生产顺利进行的屏障,但国内对此方面的研究或报道相对较少,而且输送机生产厂家尚未足够重视。

在实际生产中,常见的皮带机材料为PVG整芯阻燃带,该种皮带的伸长率较大,在软启动机械设备[3]中的响应速度较快(低于10 s),但是对于张紧系统快速响应有着一定的负面影响,很多情况下无法满足张紧力的要求,为此,可增加变频控制内容,从而适应皮带的张紧过程。针对以上情况,文中对带式输送机系统进行优化改进,包括防爆变频、张紧结构以及皮带选材等方面,最终提升输送机的工作能力和经济效益。

1 防爆变频控制的应用及改造

1.1 应用原理

防爆变频控制的原理为通过矢量控制手段实现电动机的无极调速功能[4]。为了保证速度调节的准确性和可靠性,需要在带式输送机驱动电机位置设置速度传感器,但是受限于煤矿生产条件,速度传感器的安装往往存在较大困难,而且增加后期的设备维护费用。若通过其他传感器来精确地表征速度,可有效地改善这一问题,比如无速度传感器。无速度传感器为矢量控制,符合变频控制机理,其在工作中主要根据滚筒驱动电机的关键模拟量参数,比如励磁电流、转矩电流等转化为速度参数和转矩参数,最终完成矢量控制,在常见的异步电动机中有着良好的应用效果,能够在较低工作频率下输出较高精度的参数监测值,保证变频控制的可靠性。

文中针对带式输送机的工作条件和能力,提出增设ZJT系列隔爆变频器作为核心控制元件。该系统的变频器为德国SIEMENS公司生产,能够在井下复杂、恶劣的环境下保持良好的工作性能,其电路系统选用两部分的3300VDC400A模块,能够实现两倍转矩的启动能力。

1.2 应用效果分析

在防爆变频控制下,带式输送机可表现出的特性有如下。

(1)软启动的缓冲特性

带式输送机的软启动功能是保证输送机工作寿命的最重要功能之一。通过防爆变频控制,能够有效地调节带式输送机在启动和停车时的速度和转矩,降低皮带队机械部件的冲击,并减缓电流突变对电网的冲击。为了避免过载,皮带的选材一般为柔性材料,能够存储较大的机械能量,而变频控制能够有效地控制这种能量的释放。为了匹配皮带的这一性能,文中提出运用S型加减速启动,能够使得启动或停车的缓冲效果更佳。

(2)低频重载启动特性

在煤矿物料运输过程中,带式输送机的工况随时会出现短时间内快速停车、再启动。在该变频控制条件下,可实现低频重载启动,即基于无速度传感器矢量控制条件下,实现较低工作频率下的高转矩启动,一般能够达到1.5~2倍的额定转矩,大大缩短启动时间。

(3)低速皮带检验特性

皮带在工作中长期承受重载磨损,是易失效部件,需要定期维修维护,而低速检验是保证正常生产不可缺少的环节。通过无级变频调速,能够在长期不同的低速条件下实现检修工作。

(4)功率平衡调节特性

大型的带式输送机由多个驱动电机组成,各个电机之间的同步需要进行特定的处理,以保证其功率的平衡性。在启动或停车时,各个电机的响应时间差应该足够小,而且当其中一台电机出现故障时,其它电机仍然能够保证正常的运载能力。为此,文中提出通过对变频器的速度控制定义的方式来实现不同电机速度差的调节,这样以来,能够非常方便地改变各个电机的电流特性,使其最终达到平衡水平。

(5)智能通讯特性

文中所增设的防爆变频器受控于SIEMENS公司生产的S7-300系列PLC,能够通过软件编程实现智能通讯方式,便于工作人员远程操控。带式输送机系统中,每台变频器内部装有一台S7-200系列PLC作为从站,主站S7-300与从站S7-200通过PROFIBUS进行通讯,实时对各变频器进行监控,以保证系统的动态可靠性。

1.3 变频控制系统的施工改造

根据现场实践条件,文中总结对防爆变频控制系统施工的主要改造内容如下。

(1)驱动部电机与减速器底盘的改造

为了便于安装,需要将当前异步电机与减速器之间的机械软启动设备(液力耦合器)移除,使其改装为具有弹性特征的柱销齿式联轴器;对于减速器,需要将其底盘拆除,通过焊接方法设计工装,固定电机座。

(2)变频器的调试工作

为了保证低带式输送机速重载的能力,需要对变频器进行不断地调试,保证最佳设置条件,特别是在皮带更换或维修后。

(3)尾部电机供电系统的改造

目前,带式输送机尾部的电机额定电压为660 V,而输送机驱动滚筒位置的4台异步电机的额定电压均为1 140 V,因此,需要统一处理,将尾部的的变压器进行调节,使其输出的额定电压为1 140 V。

2 液压张紧系统的改造

2.1 张紧系统类型分析

根据带式输送机的结构特点和工作条件,可将其张紧方式分为固定式和移动式两种[5]。其中,固定式张紧主要用于改向滚筒位置的皮带拉紧,包括螺旋张紧、钢丝绳滚筒拉紧等方式。移动式张紧包括绞车拉紧、重力拉紧和自动拉紧等方式。文中针对常见的张紧方式进行分析。

(1) 螺旋拉紧方式

在螺旋拉紧方式中,移动件为活动架,因此需要改向滚筒的主轴安装至活动架。螺旋拉紧的移动副为导轨式,拉紧工作时活动件上面的螺母与活动架同步运动,从而实现皮带的张紧和松弛。该种拉紧方式机械结构较为简单,安装维护方便,但是最大拉紧行程有限,对于大型长距离输送机不太适用。

(2) 重力拉紧方式

重力拉紧是一种广泛应用于各种带式输送机的拉紧方式,其结构非常简单,可通过重锤或重力车的自重实现机构的行程,使得皮带张紧。重力拉紧方式具有较大的灵活性,适用于各种工况,能够较好地补偿皮带的松弛度。该种拉紧方式无需额外的驱动,拉紧行程自动调整,但是拉紧力是恒定的,难以调节。重力拉紧适用于固定式长距离运输机,在长期的工作中具有高可靠性特点,在安装的时候需要预留重力装置较大的空间,较小空间范围内不适用。

(3)固定绞车张紧方式

固定绞车拉紧需要借助于特定的绞车工具,一般该种绞车的占地空间较小,运动时通过钢绳的拉紧作用,而钢绳缠绕在某个小滚筒上,由蜗轮蜗杆减速器实现机构传动。固定绞车拉紧方式的张紧效率非常高,极限张紧力较大,在空间较为狭小的条件下有着良好的应用效果。但是,该种张紧方式同样不能够自动调节,而且当绞车出现故障问题时,较大的张紧力将瞬间丢失,整体的可靠性相对较低。

2.2 张紧系统的改造要求

根据以上几种拉紧方式的工作原理可知,其均无法根据带式输送机驱动滚筒的牵引力自动实现张紧力的调节,因此存在一定的局限性[6]。对于大载荷长距离输送机而言,较大的工作载荷下的皮带将出现更大的弹性滑动现象,这对于连续的启动和停车有着严重的影响。为此,文中提出一种自动张紧系统的改造方案。在确定改造方案之前,需要对张紧系统的改造要求进行分析。

(1)对于长距离输送要求的带式输送机自动张紧,不但要求其张紧力较大,保证皮带的最大摩擦力,而且能够在匀速运行阶段保持长时间的稳定张力,变化幅度不能过大。

(2)对于自动张紧系统,要求其对于机械响应的灵敏度足够高。若张紧系统响应较慢,将导致皮带在重载松弛条件下运行,不但会增加功耗,还会降低皮带的使用寿命,在较长距离输送时发生波涌现象。响应灵敏、张力大是张紧系统安全性的基本保证。

(3)自动张紧系统的改造设计要充分考虑惯性作用。在高速运转条件下,承载物料的皮带将存在较大的惯性,而且与摩擦力之间存在动平衡关系。张紧装置工作时,要保证惯性作用的后滞位移,若无法及时得到补偿,会造成带式输送机工作的及其不稳定。在国内,采用软启动控制的带式输送机并不多,使得启动或停车的加速度非常大,使得自动张紧装置无法实时响应。由工程实践可知,变频软启动控制与自动张紧控制的结合有着良好的应用效果。

2.3 液压自动张紧系统改造

根据张紧系统的改造要求可知,张紧装置需要恰当地处理皮带柔性体所存储和释放的机械能量。为了缓冲这种能量对于输送机滚筒的负面影响,文中在拉紧系统中增设蓄能器,从而有效地降低皮带的连续波动。

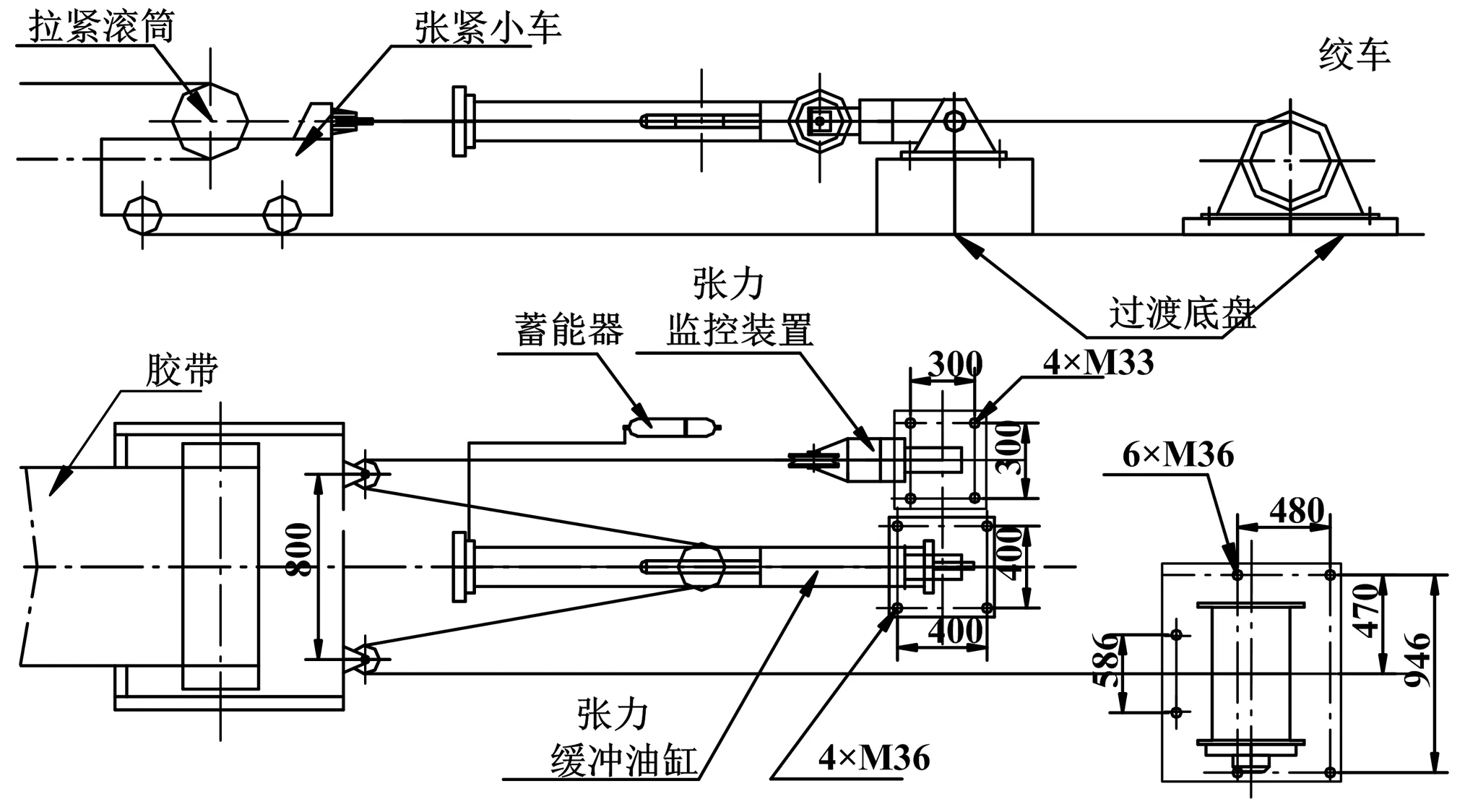

液压自动张紧系统的改造结构图如图1所示,可以看出,该种张紧系统是基于固定绞车张紧装置而改造的。该种张紧系统在输送机运行时,将通过电机带动定量泵向拉紧油缸前腔充油,使油缸活塞杆产生拉紧力,拉紧力大小通过溢流阀控制其上限。在正常运行时,油泵电机处于停止状态,此时靠蓄能器保证皮带正常运行的稳定拉紧力。当系统压力超过压力设定值范围时,由压力继电器判定压力的上下限来判定油泵电机的工作状态。

图1 改造后的张紧系统示意图

3 皮带材料的优化改进

3.1 常见皮带材料分类及特点

一般地,带式输送机中所选用的皮带多数为柔性材料。根据内部芯结构及材料的不同,可将皮带核心材料分为织物层芯和钢丝绳芯两种类型。其中,织物层芯类型的皮带根据结构特点又可以分为分层织物层芯和整体编织织物层芯两类,这两种织物层芯具有显著的不同点。

整体编织织物层芯类型的具备更好的等强度和柔韧性,在高强度张力下有着良好的抗冲击性,发生横向撕裂的概率较小,但是由于伸长率较大,易跑偏[7],对于拉紧行程的要求较高;钢丝绳芯类型的皮带设置有很多柔性良好的微细钢丝,可根据钢丝的直径和并列间距的不同可分为多种强度系列或型号,通过强性粘合胶料与编制物料粘合而成,其在纵向的抗拉强度非常高,而且延伸率较小,因此相比于整体编织织物层芯类型的皮带所需要的拉紧行程更小。

3.2 皮带材质改进

文中所研究的带式输送机所采用的皮带为钢丝绳芯型皮带,根据现场经验可知,其长时间工作后,皮带发生磨损厚度降低,最终磨至钢丝绳芯。当钢丝绳芯暴露于空气中时,将快速发生氧化,而且空气的颗粒将加速磨粒磨损,最终导致疲劳损坏、抽丝或断裂,大大降低皮带的工作寿命,严重时将发生安全事故。

通过多次调研与试验,文中发现采用整芯皮带(PVG)可有效地消除钢丝绳芯型皮带的耐磨能力以及强度方面的不足。该种类型的皮带在防撕裂能力和抗疲劳性能方面均超过钢丝绳芯型皮带,更适用于当前的带式输送机工作环境。试验结果表明,该种皮带的质量较为轻便、功耗较小、安装连接方便,但是需要更大的拉紧行程。针对自动张紧系统的改造,该种皮带在张紧方面完全满足工作要求。根据论证结果,将整芯皮带替代钢丝绳芯皮带的技术改进是一种有非常有必要和有效的手段。

4 结语

在本文所研究的带式输送机系统的改造条件下,其在各种工况下的启动、停车等过程均表现出更强的稳定性和安全性,更符合重载、长距离和大功率带式输送机的工作要求,满足工程设计指标,具有良好的经济效益和社会效益。

根据长时间的现场实践和经验可知,运用防爆变频控制、自动张紧系统以及皮带材质改进三种有段有着相辅相成的收益效果。整体而言,该种类型的改造成本较低,契合实际,后期的维护维修耗费较少,质量和经济性均符合煤矿的综采需求。

参考文献:

[1]宋伟刚,战欣,王元元.大型带式输送机驱动装置的比较研究[J].工程设计学报,2004,11(6):301-311.

[2]汤少全.大型带式输送机关键技术探讨[J].华东科技:学术版,2015(6):353-353.

[3]杨起,王忠平.大功率带式输送机软启动技术探讨[J].铁法科技,2015(2):51-55.

[4]祝龙记,张旭立.防爆变频器在煤矿应用中的关键技术[J].工矿自动化,2012,38(2):19-22.

[5]侯波.带式输送机液压张紧装置设计探讨[J].煤炭工程,2008(1):23-25.

[6]张华林.带式输送机的自动液压张紧装置[J].起重运输机械,2002(9):10-11.

[7]檀争国.带式输送机皮带跑偏的原因分析与处理[J].玻璃,2011,38(1):36-38.