广州地铁A2型车轮对轴箱提升止挡故障案例分析

2018-04-25董兴虎

董兴虎,李 影

1 螺栓断裂故障描述

A2型车在运行中出现一起轮对轴箱提升止挡固定螺栓断裂的事件,如图1所示。该位置共两颗固定螺栓,日检时发现其右侧固定螺栓断裂掉落,其左侧紧固螺栓未发现异常。

图1 提升止挡固定螺栓断裂

从近8年历史故障情况来看,该螺栓断裂故障次数接近1次/年,相对属偶发性故障。但是该处螺栓断裂的运营安全风险较大,主要表现如下。

(1)列车部件脱落隐患:主要为螺栓断裂后掉落,严重时两颗螺栓均断裂导致提升止挡掉落正线,若掉落在正线道岔等关键部位后果不堪设想。

(2)列车运行性能降低隐患:螺栓断裂后提升止挡功能失效,其限位功能失效,列车运行动态平稳性会有所降低,在运行中存在侵限的行车隐患。

2 螺栓断裂分析

2.1 螺栓组装结构

该轮对提升止挡从属于转向架一系悬挂组件,安装在轴箱上,如图2所示,其主要作用是与碰撞止挡限制轮对出现过大的挠度变形,从而保障转向架在运行速度范围内的动态稳定性。

2.2 螺栓受力工况分析

(1)静态情况

列车在库内作业时该部件在两种情况下会发生提升受力情况,一是换轮作业架车情况下,此时同单元车几处马蹄铁均有受力情况发生,该类情况一般持续8小时左右;二是救援演练车底顶升起来的情况下,一般为A车,一般持续时间不超过10分钟。

该两种情况下,一条轮对的重量分布在其对应一系簧和马蹄铁处。

图2 提升止挡安装图

(2)动态情况

该提升止挡设计主要用于限制轮对出现过大的挠度变形,其在运行过程中,可能出现与碰撞止挡接触的情况一般为列车高速通过弯道时,但实际线路整体较平缓,故该碰撞情况极少发生。

从列车走行部振动情况来看,该提升止挡从属于轴箱,属一系减振下组件,其与钢轨间无缓冲装置,在车辆通过钢轨接头、轨面局部凹凸不平或道岔等地段可能产生瞬态冲击振动时,其自身也存在高频振动冲击力与低频相应力的综合作用力,长期处于该环境系统激扰下,该紧固螺栓存在一定的疲劳应力。由于设计选取的螺栓强度足够,一般在其使用寿命周期内故障率极低。

2.3 螺栓基本信息

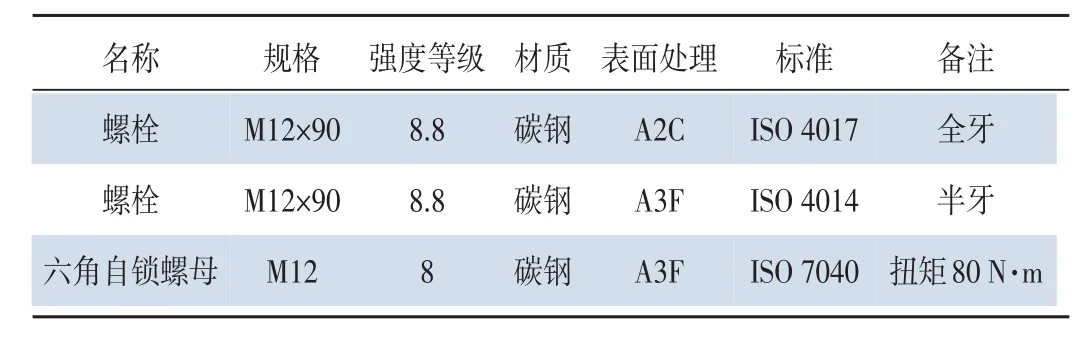

该轮对提升止挡由两组M12六角螺栓固定,其螺栓及螺母信息如表1所示。

表1 提升止挡固定螺栓螺母信息

该处螺栓断裂年均结合该螺栓历史故障情况来看,均为提升止挡与其安装座接触面处发生剪切断裂。

该部位螺栓有全牙和半牙两种规格螺栓,目前在用的为全牙螺栓。其中,查询维修手册,该螺栓应为半牙螺栓;查询架大修定额及检修在用备件,该螺栓均为全牙螺栓。现将全牙及半牙两种规格螺栓对比如下。

(1)基本参数对比

从基本参数来看,两者几乎相近。该两种螺栓规格均为M12×90,强度等级均为8.8级,材质均为碳钢。全牙螺栓采用ISO 4017标准,表面进行电镀黄锌A2C处理;半牙螺栓采用ISO 4014标准,表面进行电镀蓝色钝化A3F处理。

(2)螺栓剪切力分析

如图3所示,当出现2.2中描述的两种情况中的提升止挡与碰撞止挡接触时,提升止挡受向上的拉伸力,此时紧固螺栓头端受提升止挡向上的力,另一端受基座向下的拉力,于是在提升止挡与其固定底座接触面处形成了对固定螺栓的剪切面,如图3中红框部位。

对于受拉螺栓主要破坏形式是螺栓杆和螺纹发生塑性变形或断裂。相应地,对于受剪切力的螺栓,其主要破坏形式是螺栓杆和孔壁的贴合面上出现压溃或螺栓杆被剪断。于是,在该剪切面处螺栓正常工况下应主要受剪切力作用。根据机械设计经验来看,承受剪切的螺栓,一般情况下都要求不能在螺牙处受剪,那么该部位应优选半牙螺栓,其可靠性更高。

2.4 螺栓强度校核计算

在此选取半牙螺栓进行螺栓强度校核计算。

(1)拉伸强度

根据该螺栓受力特点,其为仅承受预紧力的紧螺栓连接,在装配时,螺母需拧紧,在拧紧力矩作用下,螺栓除受预紧力F0的拉伸而产生拉伸应力外,还受螺纹摩擦力矩T的扭转而产生扭转切应力,使螺栓处于拉伸和扭转的复合应力状态下。因此,需综合考虑拉伸应力和扭转切应力的作用。

图3 紧固螺栓剪切力示意图

拧紧后螺纹连接件在预紧力作用下产生的预紧应力不得超过其材料屈服极限σs的80%。对于一般连接用的钢制螺栓连接的预紧力F0,推荐按下列关系确定:

碳素钢螺栓 F0≤(0.6~0.7)σsA1

M12,8.8级强度,碳钢材质,镀锌表面处理螺栓,其最低抗拉强度极限σB为800 MPa,屈服极限σS为640 MPa,螺栓公称应力截面积为84.3 mm2,其预紧力为:

F0=(0.6~0.7)Ae× σS=(0.6~0.7) × 84.3 × 640=(32 371~37 766)N=(32.4~37.8)kN

拧紧力矩M一般采用扭矩系数k、螺纹的公称直径d和螺栓的预紧力F0表示,拧紧力矩为:

M=k×d×F0=0.2×12×(32.4~37.8)=

(78~91)N·m

查询维修手册图纸,该螺栓拧紧力矩为80 N·m,符合设计要求。

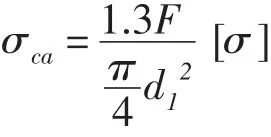

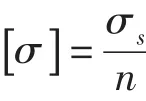

根据第四强度理论,螺栓预紧状态下的计算应力为:

σca≈1.3 σ

计算得,σca=1.3×383=497 MPa

螺栓危险截面的拉伸强度应满足:

许用拉应力公式为:

查询机械设计手册得控制预紧力普通螺栓连接的安全系数n=1.2~1.5,在此取n=1.2,则:

[σ]=640/1.2=533 MPa

由此,σca<[σ],其拉伸强度满足条件。

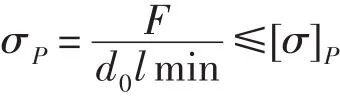

(2)工作剪力

计算时,假设螺栓杆和孔壁表面压力分布均匀,且该连接受预紧力很小,故不考虑预紧力和螺纹摩擦力矩的影响。

1)挤压应力

螺栓杆和孔壁的挤压强度条件应满足:

其中,d0为剪切面的直径,Lmin≥1.25 d0,则:

σP=37766/(12*1.25*12)=179 MPa

由此,σP≤[σ]P,螺栓杆和孔壁的挤压强度条件满足要求。

2)切应力

螺栓的剪切强度条件应满足:

计算得,τ=32 371/133=243 MPa

其中,[τ]=σs/2.5=640/2.5=256 MPa

由此,τ<[τ],螺栓杆的剪切强度满足要求。

综上,该半牙螺栓强度满足现场使用要求。在该螺栓受剪切力部位,由于半牙螺栓截面积较全牙螺栓稍大,故全牙螺栓切应力表现较半牙螺栓稍小,在该螺栓运用工况下长期表现半牙螺栓更优。

2.5 预紧力工具

在检修现场作业中,仅在换轮、换架等作业中对该螺栓进行拆装,对该处螺栓紧固一般采用38件套并用手动扳手对其预紧。作业现场大修库内配备有气动设备,拆装均可使用气动扳手,然后用手动扭力扳手校核其预紧力。

(1)气动扳手

大修库内的气动扳手有两种,分别为固定档位气动扳手和可调档位气动扳手(分别如图4、5所示),其最大工作压力为6 bar,在工作时存在冲击,对较小螺栓紧固时较易使其过预紧。

图4 固定档位气动扳手

图5 可调档位气动扳手

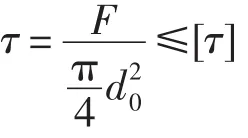

为了验证气动扳手对该螺栓预紧力矩影响,现场选取可调档位气动扳手进行验证。当使用其最小档位1档对新螺栓组合进行紧固时,其扭力达到165 N,以远超该螺栓预紧扭力80 N·m一倍多;使用2档时,螺栓已经有轻微拉伸变形。具体对比如图6所示,左边为新螺栓,右边实验螺栓则被拉伸0.15 mm,且其部分螺纹顶部有轻微磨损情况,如图6所示。由此可见现场气动扳手对该螺栓结构性能的影响较大。

(1)手动扳手

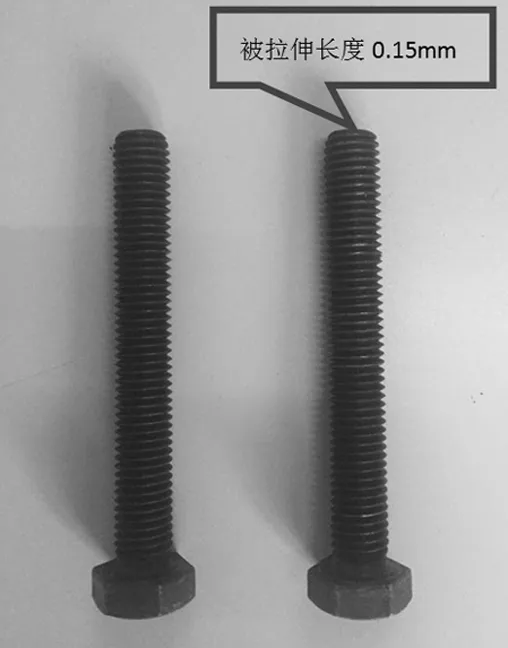

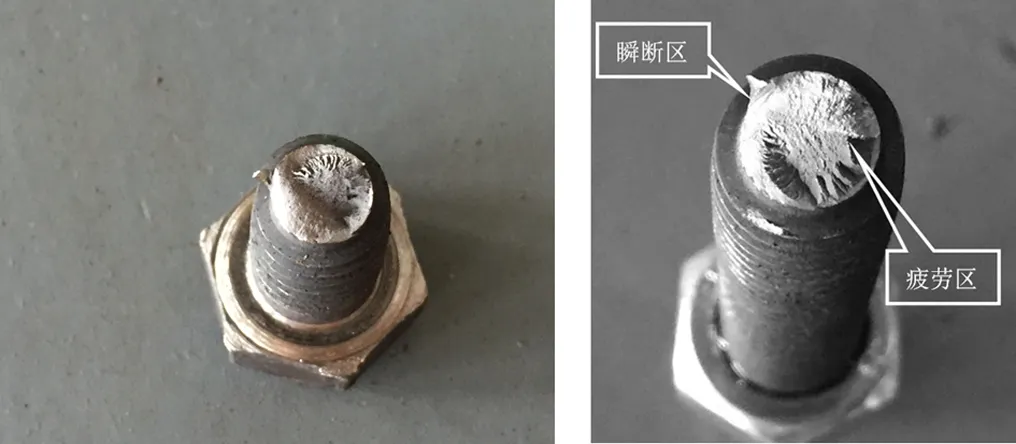

手动扳手特点是预调好扭力,手动缓缓预紧,预紧力较准确,不易出现扭力过大等异常情况。在此为了进一步验证多大螺栓预紧力足以使该螺栓断裂,为更精准确定该预紧力,采用手动扭力扳手逐级增加扭力的方法进行验证。现场试验时发现,当力矩达到195 N·m时,该试验螺栓断裂,观察其断口具有明显疲劳断裂特征,如图7所示。由此,使用气动扳手使该螺栓预紧力增大是导致该螺栓疲劳断裂失效的主要原因之一。

(2)预紧工序

根据运用经验,高强螺栓拧紧通常是用力矩扳手,需要分三次交叉拧紧,每次拧紧的力矩值分别为总力矩值的30%、70%、100%;一次打满力矩后,螺栓的相对刚度就会发生变化,再次使用时很难达到先前的预紧效果。

图6 试验螺栓拉伸前后对比

现场对该类螺栓紧固一般是采用两次交叉拧紧,分别按照力矩值的80%、100%,这样能够较好满足预紧要求,螺栓相对刚度变化较小。而在对其校核扭力时,采用力矩值的90%进行校核,也是符合技术规范的。

图7 试验螺栓断裂

2.6 螺栓配合间隙分析

相关研究成果表明,关键部位螺栓配合间隙对连接强度、刚度以及疲劳寿命也有一定影响。在此简要说明如下。

(1)单个螺栓配合间隙

由于螺栓的配合间隙并非是一个确定值,而是一个分布区间,绝大部分的配合间隙落在一个概率统计上的中间区域。一是螺栓与连接件配合间隙对螺栓剪切刚度的影响,随配合间隙的大小不同而不同;二是随着剪切变形W的增大,栓孔配合间隙对螺栓剪切刚度的影响逐渐变小,达到一定比例时,螺栓的剪切刚度值几乎不随配合间隙的变化而改变;三是对于使用中经常相互磨损的栓孔,随着栓孔配合间隙的不断增大,其寿命值逐渐降低,必须加以定期检测和控制。

通过查询机械设计手册相关参数,本案例中紧固螺栓螺纹孔径为13 mm,其螺栓对应配合螺栓半牙牙螺栓ds为11.73 mm,半牙螺栓d为12 mm,均满足该强度螺栓设计规范。该螺栓在现场使用中受力特点,且不存在与栓孔磨损情况,故可判定单个螺栓配合间隙对其性能几乎无影响。

(2)螺栓群配合间隙

理想情况是,有足够多的螺栓在载荷方向上处于螺栓孔的中心区域,在外载荷作用下同时承载。实际在多个螺栓装配问题中,由于螺栓安装的随机性,螺栓可出现在螺栓孔内任意可能位置。若有较多数量的螺栓在载荷方向的间隙很小,则这些螺栓将过早参与承载,或有较多数量的螺栓在载荷方向的间隙很大,则这些螺栓不参与承载,这2种情况的载荷不均匀将导致部分区域结构或螺栓先损坏。

案例中螺栓为双孔配合结构,相对其上下载荷方向,两个栓孔配合引起的装配载荷的概率极小,且由于该螺栓孔为光孔,将一定程度上抵消可能的装配载荷力。故可判定该案例螺栓群配合间隙几乎无影响。

综上两个因素,螺栓配合间隙对案例螺栓配合影响可以忽略。该两个螺栓配合间隙影响因素针对配合精密特别是对连接可靠性要求较高的部件具有一定的指导意义,对于车辆关键部位螺栓群组性能分析提供了一个较好的研究方向。

3 结论及预防维护建议

综合以上分析,该案例中螺栓断裂受预紧力过大、螺栓螺纹形式、运行时高速冲击振动、螺栓配合间隙等综合影响而最终导致其断裂。基于上述分析,对该部位螺栓使用及后续维护建议如下:

(1)由于该螺栓预紧力矩为80 N·m相对较小,在安装该螺栓时应使用手动工具和预扭矩扳手进行紧固,避免过紧造成螺栓受拉强度降低现象发生;

(2)应按维修手册标准选用半螺纹螺栓,以尽可能减小其配合螺栓间隙,进而减小该螺栓受剪切力的强度;

(3)在对该部位螺栓组件拆解后继续进行换新,以保证其安装牢固,性能可靠;

(4)针对架车情况下提升止挡瞬时受突变力和长时间受力工况,考虑制作减少马蹄铁受较大提升力的工装,如用钢丝绳或尼龙带将轴箱与转向架构架进行绑扎;

(5)此外,对于列车关键部位螺栓受力特点及强度分析,提高其疲劳寿命,制定合理检修周期,对现场运用具有重要的意义,如何定量阐明运用环境对螺栓强度影响,并合理预测连接件疲劳寿命是值得研究的一个方向。

参考文献:

[1]长春长客-庞巴迪轨道车辆有限公司.广州地铁二号线车辆维修手册[Z],2006.

[2]濮良贵.机械设计[M].北京:高等教育出版社,2007.

[3]魏军.高强度螺栓失效研究与扭矩系数测定[D].北京:华北电力大学,2014.

[4]徐建新.螺栓配合间隙对剪切刚度的影响[J].机械科学与技术,2000,19(4):556-558.

[5]翟婉明.车辆-轨道耦合动力学[M].北京:科学出版社,2015.