基于低周疲劳分析的半壳式排气歧管结构优化

2018-04-25田大洋王海耀郑有能

田大洋 王海耀 刘 杰 郑有能 顾 洁

(泛亚汽车技术中心有限公司 上海 201201)

引言

汽油发动机的排气歧管作用是汇集各缸燃烧废气,引入催化器进行后处理。随着发动机的小型化,排气侧零件的热负荷不断增加。自然吸气发动机的排气温度最高可达1 000℃[1]。排气歧管一方面要承受来自高温排气的热冲击,一方面又会因为发动机的工作产生振动疲劳。开裂和变形是排气歧管最常见的失效模式[2]。

低周疲劳(Low Cycle Fatigue)即材料在高于屈服强度的循环应力作用下,经过小于104个循环次数而产生的疲劳。峰值应力高于屈服应力会产生较大的塑性应变[3]。排气歧管处于冷热交变工况时,拉应力和压应力交替作用于塑性变形区域。在这两种应力共同作用下,可能导致歧管产生热疲劳裂纹,造成排气泄露。目前国内外普遍使用等效塑性应变增量(ΔPEEQ)评估冷热交变工况过程中的低周疲劳[4-5]。

本文针对排气歧管因低周疲劳造成的开裂失效模式,为某不锈钢半壳焊接式排气歧管提出了5种结构优化特征,组合为6种结构方案。采用流固耦合方法计算各方案在冷热交变工况下的温度分布和应力、应变状态;制作各方案样件,搭建发动机台架进行冷热交变耐久试验,验证计算结果,为半壳焊接式排气歧管设计提供结构优化方向。

1 结构优化方案

1.1 初始方案

本文选用的半壳式排气歧管应用于某国六排放1.5 L自然吸气汽油发动机。排气歧管与三元催化器耦合,载体封装于歧管下端筒体内。由于支管布置空间较小,为满足各管气流均匀性和加工工艺,歧管部分采用两片不锈钢半壳焊接的形式,支管分布方式为4-2-1。初始结构如图1所示。

图1 半壳式排气歧管初始方案

1.2 优化方案

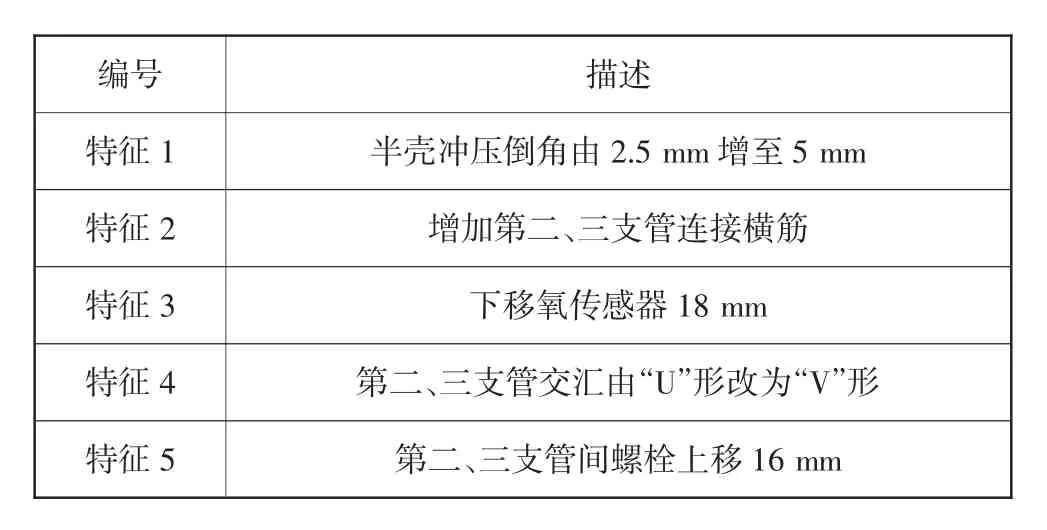

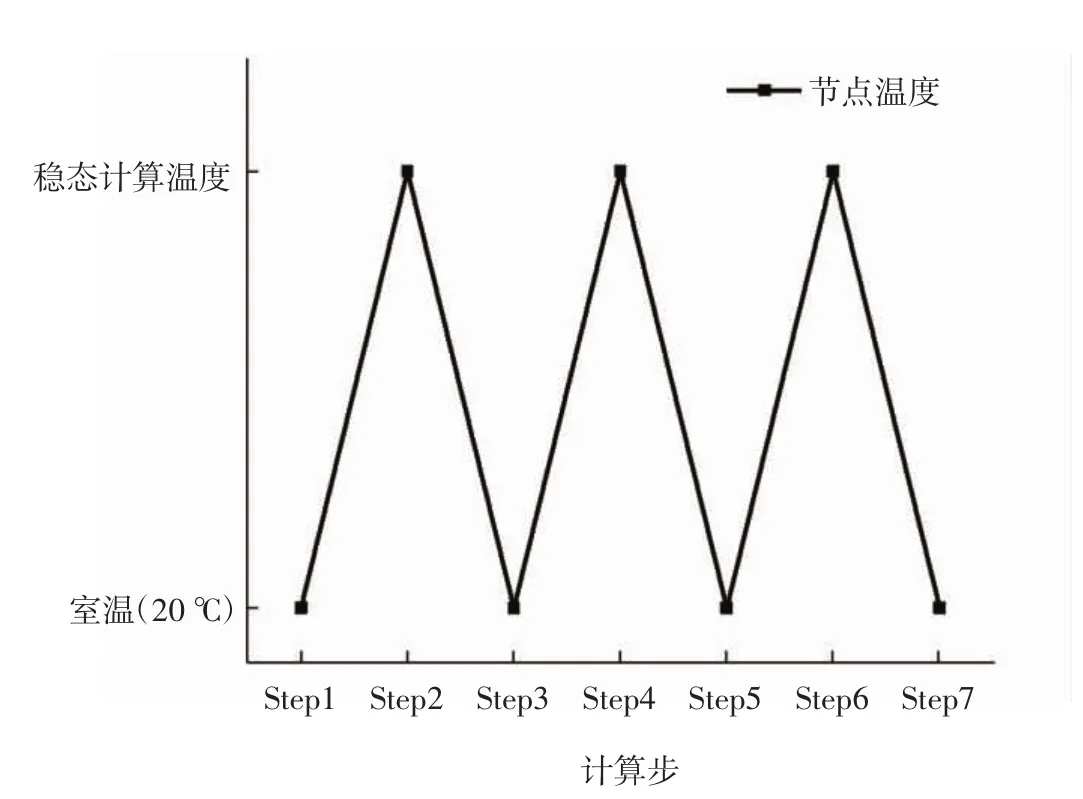

在尽量不改动内部流道的前提下,针对排气歧管开裂的失效模式,提出表1中的5种优化特征,并组合为图2所示的6种结构方案。

表1 排气歧管结构优化特征

图2 排气歧管结构方案

2 结构优化方案

2.1 网格划分

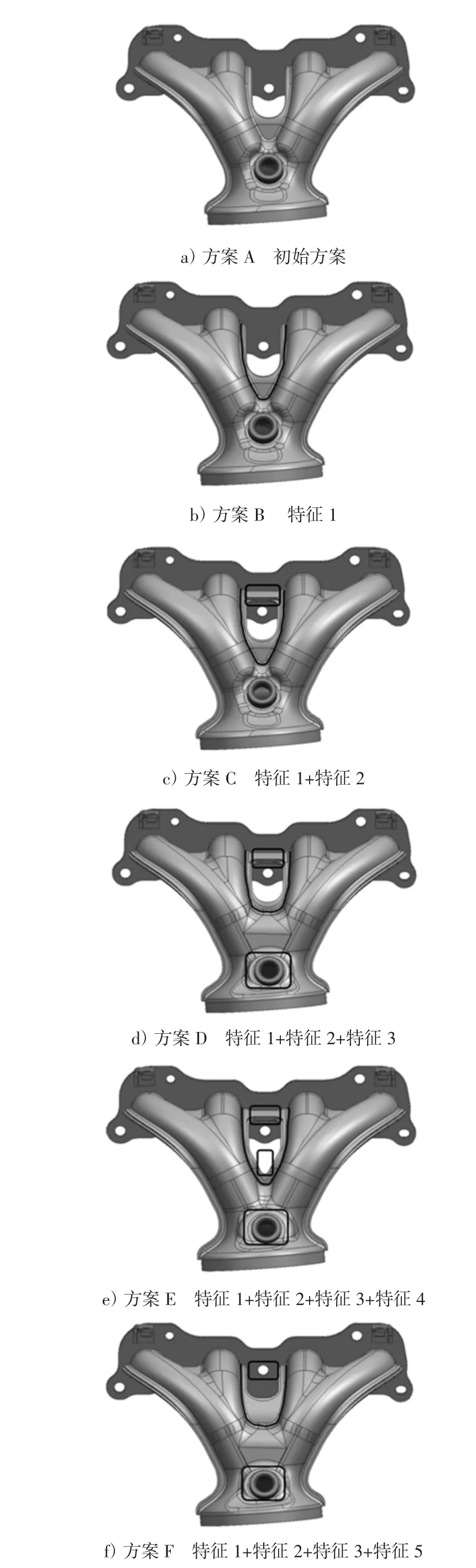

在HYPERMESH中导入几何模型,进行网格划分。在已有排气歧管CAE计算中,通常单独对排气歧管进行分析,没有考虑上下游零件对歧管的影响。本文的计算模型增加了催化器、支架、部分排气尾管和部分缸盖,最大程度还原歧管的工作状态。半壳式排气歧管的焊接线较长,且力学性能与歧管本体不同,需要单独对焊接线进行分区。选用四面体非结构化网格,网格数量约为85 000个,如图3所示。

图3 网格划分及温度取点示意图

2.2 计算边界

设定模型进气温度为发动机最高排气温度850℃,模型进出口压降为30 kPa。对歧管、催化器、进出口法兰、支架和焊接区域分别单独设置材料属性。

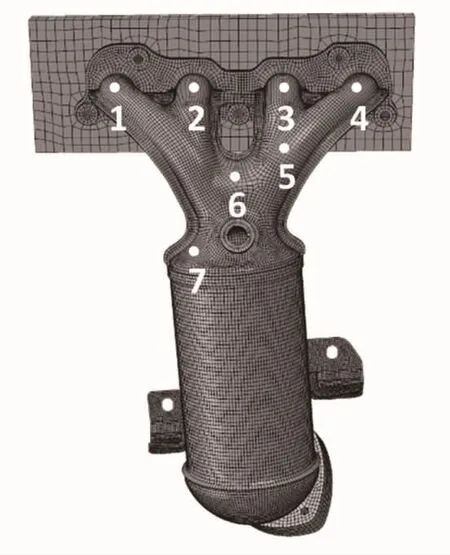

2.3 计算步骤

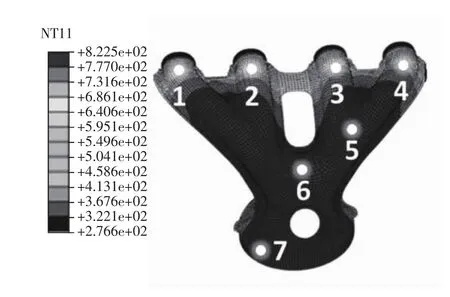

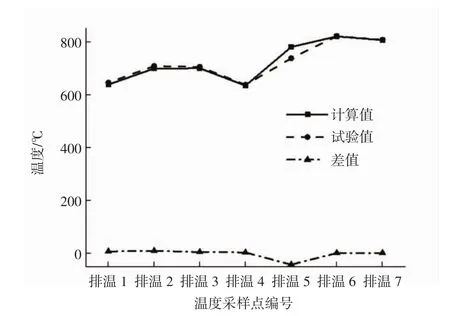

本文利用商业CAE软件Abaqus的稳态计算模块,可以得到模型在上述初始条件下的温度分布,做为下文瞬态计算的边界。在模型上取7个特征点,记录各特征点的计算温度,与试验测量值进行对比标定。特征点位置见图3。

为反映排气歧管低周疲劳状态,对模型进行3次温度交变瞬态计算,模拟冷热交变工况。步骤如图4所示。其中,各节点最低温度设置为室温20℃,最高温度即为稳态计算得到的模型温度。瞬态计算结果取第三次温度交变模拟后的数据。

图4 瞬态计算步骤

3 试验方案

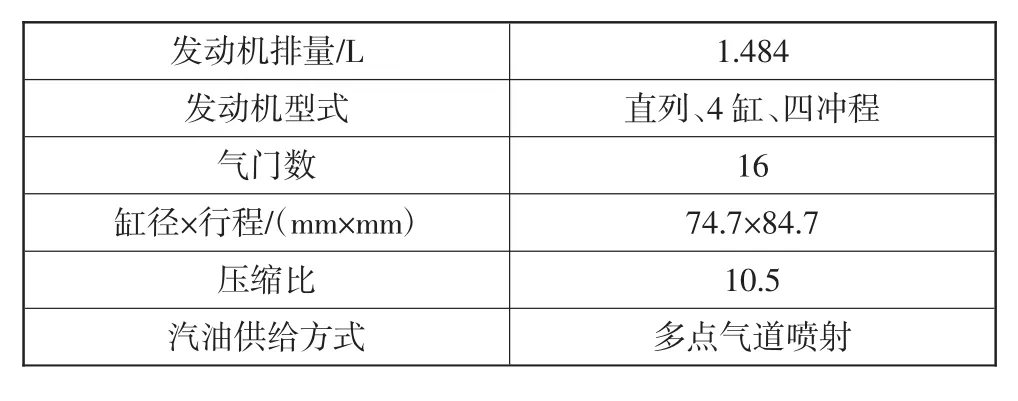

为验证计算结果,搭建发动机台架测试排气歧管温度,并运行冷热交变循环工况。表2为发动机基本参数。

表2 发动机相关技术参数

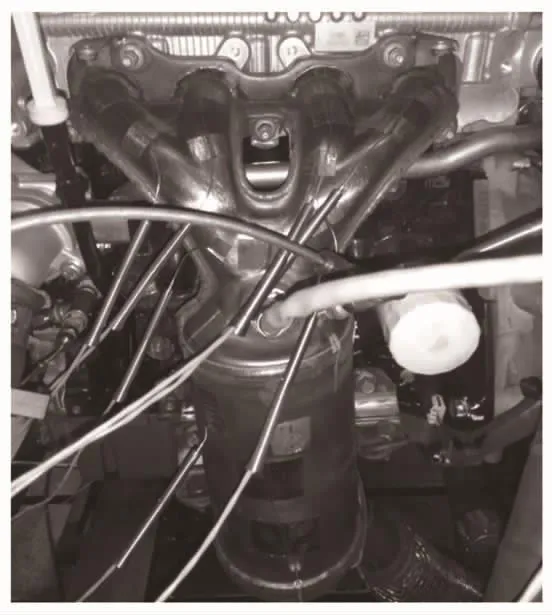

排气歧管7个温度传感器布置与CAE模型取点对应,如图5所示。为验证结构优化方案效果,分别制作各结构方案排气歧管,搭载发动机进行冷热交变工况耐久试验。

图5 排气歧管试验温度采样点

4 结果分析

4.1 温度分布

稳态温度计算结果显示,歧管入口区域温度较低,如图6所示。这是由于歧管入口处与缸盖法兰相接,部分排气能量以热传导形式进入缸盖,降低了歧管的本体温度。不锈钢材料导热系数较低,入口处温度梯度较大。第二、三支管位于中间位置,受到左右两侧热辐射和热传导,温度高于第一、四支管。如图7所示,7个温度采样点的计算值与试验值基本一致,本文采用的计算模型能够反映排气歧管的真实工作状态。

图6 计算歧管温度分布(方案D)

图7 歧管温度计算值与试验值对比

4.2 热应力分布

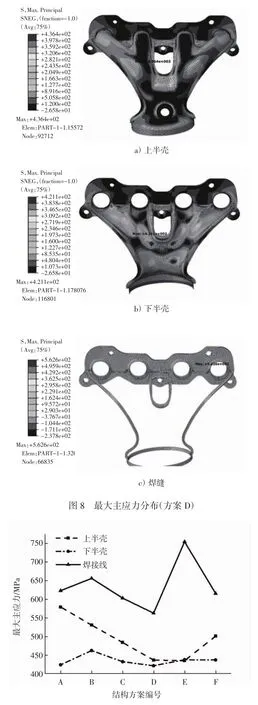

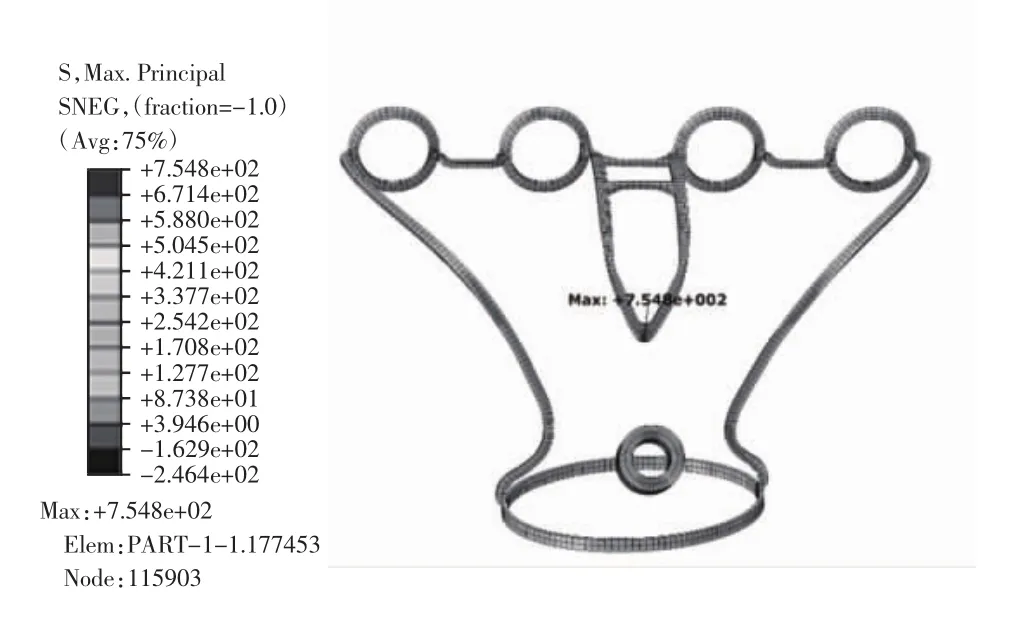

如图8所示为第三次温度交变工况后,方案D歧管部分的最大主应力分布。随着歧管表面由平缓过渡到冲压圆角处,应力呈几何级数级增大。应力集中区域主要分布在第二、三支管之间的冲压过渡区域。由图9可见,焊缝处的应力明显高于歧管本体,超出材料拉伸强度的风险更高。半壳焊接式歧管的焊缝较长,焊缝需要选择比本体性能更好的材料。

图9 各方案最大主应力峰值

各种结构优化特征中,特征2在二、三支管间增加连接筋分摊了整个过渡区域的应力集中,特征3下移氧传感器基座减缓了半壳轮廓变形趋势,均能有效降低模型的最大主应力。特征4和特征5不能降低歧管的最大主应力,且特征4由于“V”形变形趋势增大,会导致该区域焊缝应力明显增大,如图10所示。

图10 焊缝最大主应力分布(方案E)

4.3PEEQ分布

在冷热交变工况下,循环结束时的PEEQ并不能准确反映模型在循环过程中的应变变化。选用升温和冷却过程的等效塑性应变差值ΔPEEQ评估排气歧管的低周疲劳风险:

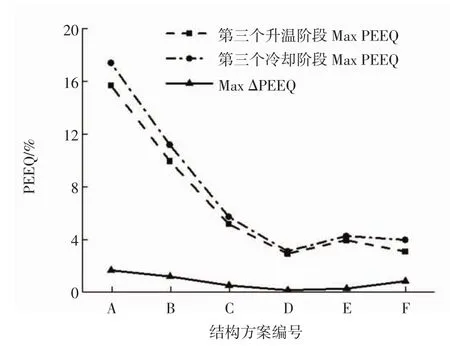

如图11所示,与最大主应力效果相似,特征1~3能显著减小模型的Max PEEQ和Max ΔPEEQ值。方案D比方案A:升温和冷却阶段Max PEEQ值分别降低了 81.1%和 81.8%,Max ΔPEEQ值降低了88.8%。

图11 各结构方案最大PEEQ值对比

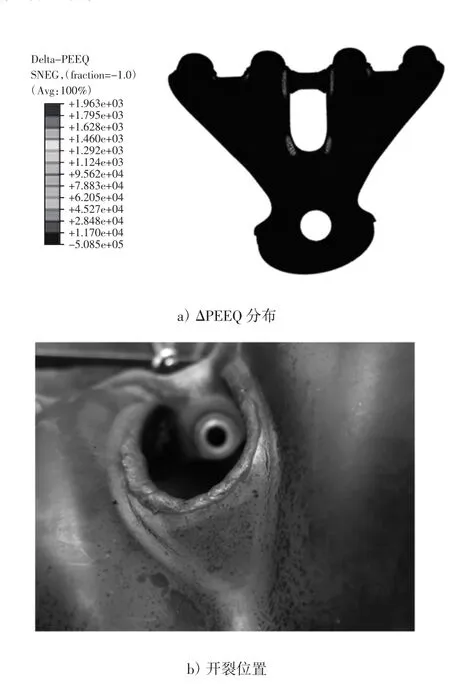

如图12所示,与计算结果一致,排气歧管耐久试验开裂位置位于ΔPEEQ最大的区域,即第二、三支管过渡位置。

图12 开裂位置与Max ΔPEEQ位置

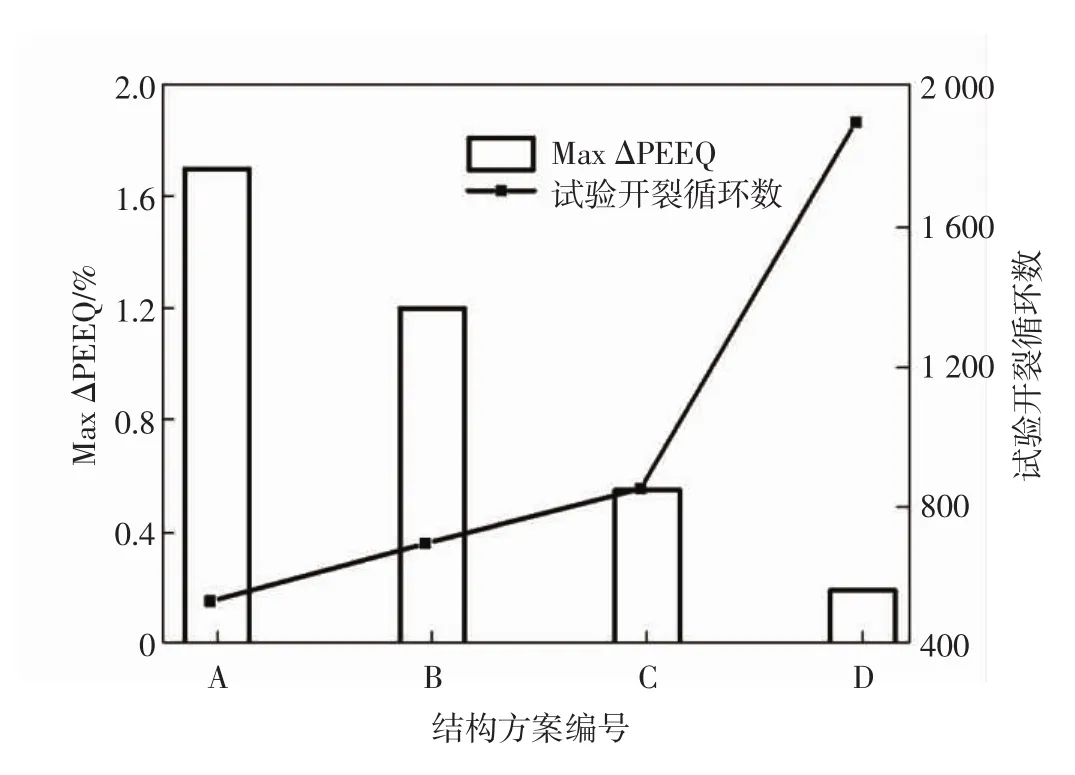

制作对ΔPEEQ敏感度强的方案A~D样件,分别进行发动机冷热交变耐久试验。由图13可见,随着Max ΔPEEQ值降低,冷热交变耐久循环数增加。特征3下移氧传感器基座,减缓了半壳轮廓变形趋势,降低排气歧管低周疲劳的效果最好,方案D比方案C耐久循环时间增加了123.5%。

图13 最大ΔPEEQ与耐久循环数关系

5 结论

1)疲劳分析计算方法可以准确预测低周疲劳失效位置:出现在第二、三支管过渡区域;能够反映结构优化方案对排气歧管承受冷热交变循环数的影响,与发动机耐久试验结果一致。

2)等效塑性应变是评估排气歧管低周疲劳状态的关键参数。最大ΔPEEQ降低88.8%,排气歧管的冷热交变耐久循环数增加了260%。

3)增大冲压过渡圆角,增加支管间连接横筋,氧传感器位置远离支管交汇处等特征,可以分摊风险区域热应变,减小最大主应力,降低ΔPEEQ,增加排气歧管的冷热交变耐久时间。

4)减小冲压半壳的轮廓变化趋势,耐久循环时间增加了123.5%,是降低不锈钢半壳式排气歧管低周疲劳风险的最有效方式。

1 包维霞,王立新,黄佐华,等.排气歧管形式和加工工艺对汽油机性能影响的研究[J].内燃机工程,2012,33(3):64-67,74

2 李红庆,杨万里,刘国庆,等.内燃机排气歧管热应力分析[J].内燃机工程,2005,26(5):81-84

3 王正.疲劳与断裂及其在压力容器上的应用[M].北京:兵器工业出版社,1996

4 徐世龙.某汽油机排气歧管的热负荷研究[D].南京:南京理工大学,2013

5 Chen Ming,Wang Yanjun,Wu Wenrui,et al.Design of the exhaust manifold of a turbo charged gasoline engine based on a transient thermal mechanical analysis approach[C].SAE Paper 2014-01-2882