内燃机燃油喷雾撞壁研究进展综述*

2018-04-25陈贝凌董文辉马天宇丰雷耿刘海峰尧命发

陈贝凌董文辉 马天宇丰 雷耿 超 刘海峰 尧命发

(1-天津大学内燃机国家重点实验室 天津 300072 2-中国石化销售有限公司山东石油分公司)

引言

内燃机作为交通运输和工程机械的主要动力源每年消耗全球60%以上的石油资源,内燃机燃烧产生的氮氧化物(NOx)、未燃碳氢(UHC)、一氧化碳(CO)以及颗粒物(PM)等排放物也是大气污染的主要来源之一,同时内燃机燃烧产生的二氧化碳(CO2)排放量约占全球总排放量的25%[1-2]。因此,内燃机节能减排的研究意义重大。

先进燃烧技术是提高内燃机热效率、降低污染物排放的核心。内燃机燃烧是受限空间内的复杂湍流燃烧过程,这就决定了内燃机燃油喷射过程、燃烧火焰发展及污染物生成演化历程一定会与燃烧室有限空间内的壁面发生作用,进而影响内燃机综合性能。一方面,受气缸尺寸限制,直喷燃油和燃烧火焰撞击到壁面的情况无法避免。对于气道喷射汽油机,较低的壁面温度对湍流预混火焰具有很强的淬熄作用,导致近壁面区域生成大量HC和CO。对于缸内直喷汽油机或柴油机,燃油撞壁后形成的壁面油膜使近壁面区域混合气浓度增大,同时壁面附近较低的温度不利于油膜蒸发混合,导致近壁面区域生成大量的碳烟、UHC和CO。相关研究均发现燃油撞壁是汽油机产生碳烟排放的重要来源,而且随撞壁燃油质量增大,碳烟排放明显升高[3-7]。另一方面,内燃机缸内包含复杂的湍流运动,近壁面区域存在速度梯度很大的湍流边界层,近壁面区域的湍流运动对壁面油膜的混合燃烧过程及污染物的迁移历程具有重要影响。Miles等人2007年在光学发动机上应用PIV、LIF及激光诱导炽光(LII)首次研究了低温燃烧条件下缸内大尺度湍流对未完全燃烧产物和碳烟二维分布的影响规律,结果表明在循环后期(上止点后25°CA),活塞上方形成一个相对稳定的环形漩涡,阻止了燃烧室内流体向挤气区的运动,而且未完全燃烧产物与碳烟被该漩涡包围,阻碍了与周围流体的混合过程,从而使挤气区生成较多UHC和CO[8-9]。由此可见,内燃机近壁面区域是一个存在很大当量比浓度梯度、温度梯度及流场速度梯度的特殊区域,是提高内燃机热效率,减少未完全燃烧产物生成的重要区域。

近年来,均质压燃(HCCI)、预混充量压燃(PCCI)及低温燃烧(LTC)等新型燃烧模式在实现内燃机高效清洁燃烧方面展现出巨大潜力,成为国际内燃机燃烧研究的前沿和热点课题[10-12]。这些新型燃烧方式的共同特征是通过先进燃油喷射策略和大比例废气再循环(EGR)实现内燃机可控预混低温燃烧过程。提前喷油是实现燃油与空气充分预混合的关键技术之一,然而较早喷油时刻下缸内环境压力和温度低,燃油贯穿距较大,而活塞又距离上止点位置较远,导致燃油直接喷射到气缸套上,产生撞壁现象。综上所述燃油撞壁在发动机燃烧中是一个极难避免的问题,发动机撞壁的研究对于改善热效率,降低燃烧污染物排放具有重要的意义。因此本文对内燃机近壁面区域的喷雾燃烧特性开展了相关综述。

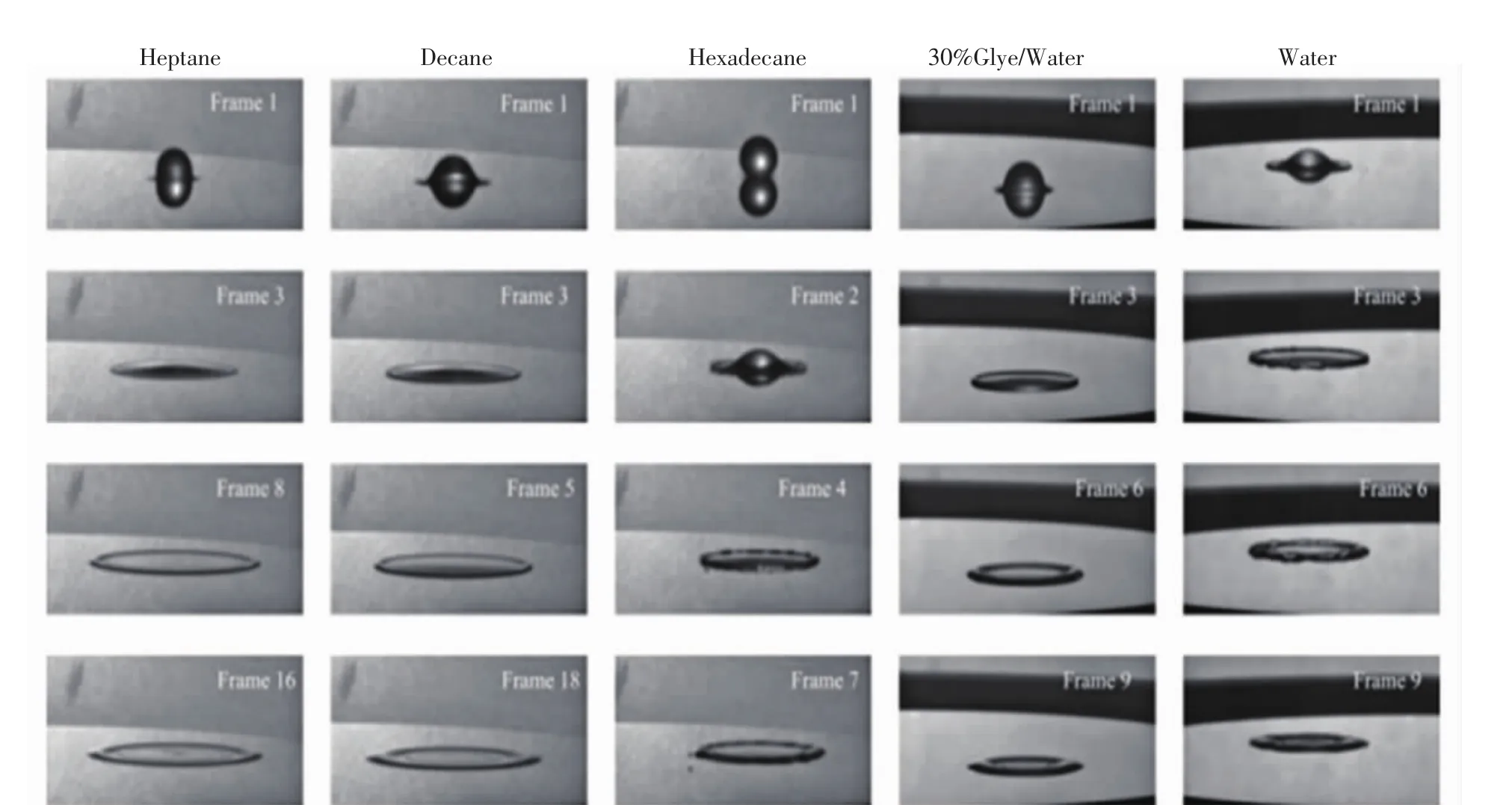

图1 不同工质的2 mm液滴以2.17 m/s撞击壁面结果[14]

1 燃油撞壁实验研究

1.1 液滴撞壁实验研究

燃油撞壁的相关研究一般针对的都是整体喷雾,然而在燃油喷雾撞壁过程中液滴会冲击表面形态时刻变化的动态液膜,这在液滴撞击壁面的机理研究无法得到阐明,从而导致整体喷雾撞壁结果的偏差。而单液滴撞击壁面的研究可以控制所冲击壁面的状态,更有利于得到液滴撞击壁面时的运动特性及液滴与壁面相互作用的机理。液滴与壁面碰撞的研究是柴油机喷雾撞壁研究的基础,对于液滴撞壁的运动特性及与撞壁壁面的相互作用的相关研究能够引申和完善柴油机燃油喷雾撞壁的机理。

喷雾液滴碰撞壁按壁面特性可分为干壁面和湿壁面2种情况。已有研究表明,典型小型直喷柴油机工作时,喷雾液滴撞击壁面的粒径大多在5 μm~100 μm之间,撞击速度一般低于20 m/s。液滴冲击常温干壁面呈现出不同的形态[13],当液滴速度较小时,液滴撞壁后接触线几乎滞止,液滴呈“黏附”状态(stick)。从Randy等人结果可看出(如图1所示)。

当撞击速度小于2.17 m/s时,几种工质液滴撞壁只有一个扩散过程。撞击速度决定了液滴撞壁后的扩展半径,而工质的表面张力决定了液滴撞击后边缘厚度的大小[14-16]。随着碰撞速度的增加,液滴撞壁会依次呈现出不同形态。同样在文献[14]的研究中,可以发现较高的撞壁速度和表面张力是加剧液滴撞壁飞溅的主要原因。总的来说,液滴撞击干壁面的运动不仅取决于液滴自身的特性,如液滴大小、表面张力、粘度和密度等,而且还与壁面的性质有关,如壁面的形状、粗糙度、温度和润湿能力等。

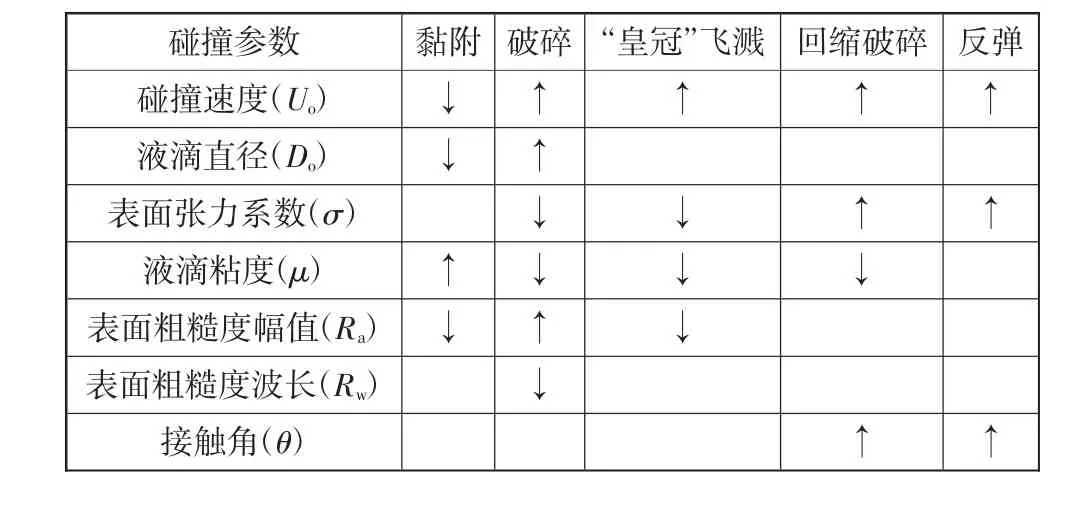

对于液滴撞壁的研究早在20世纪60年代已经开始[17],由于液滴冲击动能较高,液滴在壁面上的运动时间非常短,为毫秒级甚至微秒级。所以早期实验研究为了增加碰壁现象的持续时间,常采用高粘度液体[18]。近年来随着相关技术的发展,针对液滴撞壁的相关研究也逐渐增加。Levin[19]等通过实验研究发现,液滴撞击干壁面受到壁面粗糙度的影响,降低粗糙度能够减少液滴飞溅现象。同样的结论也在Range[20]的实验结果得到。而Rioboo[16,21]通过改变液滴的初始速度,对于液滴撞击壁面的现象进行了总结,随着液滴碰撞速度的增加,液滴撞壁分别呈现铺展粘附、铺展分离、皇冠飞溅、回缩分离、局部回弹、完全回弹等不同现象。在撞壁过程中发现壁面粗糙度对于液滴撞击壁面产生重要作用,当壁面相对粗糙度Ra/Ro>2.5 E-3(Ra为壁面粗糙度,Ro为液滴半径),液滴容易飞溅和破碎。但总的来说无量纲参数We(韦伯数),Re(雷诺数),Oh(Ohnersoge数)和 K(破碎无量纲数)等由于不能描述壁面的粗糙度和润湿能力,因此单纯依靠这些参数或者其组合不能正确地判断液滴撞击干壁面后的运动形态,但是这些无量纲参数对液滴撞击壁面后的运动状态有着重要的影响,其影响规律如表1所示。

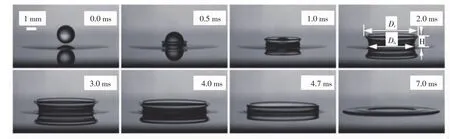

相对于干壁面主要受到壁面参数的影响,湿壁面由于存在一层薄膜,薄膜对于液滴撞壁后的形态变化产生影响,壁面油膜使得液滴撞壁后的飞溅量增加。如果薄膜厚度足够,则壁面对于液滴碰壁的影响可以忽略[22]。液滴撞击湿壁面时,液滴中的速度急剧地从纵向转变为横向,液滴的运动与壁面油膜直接形成了一个非连续的运动梯度,使得在流体前缘生成“皇冠”形状的聚集体,如图2所示[23]。相对于在干壁面中液滴粘度增加促进了撞壁后飞溅量,在撞击湿壁面时,由于液膜本身促进了撞壁后液滴前端的运动梯度的形成,低粘度和表面张力的液滴反而能够生成更多的飞溅液滴[14]。当液滴撞击壁面速度较小时(韦伯数We<40),液滴与壁面的相互作用相对较弱,惯性力和表面张力将起主要作用,液滴撞击湿润壁面后的运动呈类似于甜甜圈逐渐拉长的形状[24-25]。而在液滴撞击壁面速度较大时(We>40),由于速度较快的液滴与速度较慢的壁面层液体相互作用,在液滴与壁面液体层接触的颈部位置应该存在一定的射流[22]。

表1 液滴撞壁运动状态随着碰撞参数增加后的影响[21]

图2 液滴撞击湿壁面后随时间发展结果[14]

综上所述,针对液滴撞壁的研究主要观测液滴撞壁后出现的运动形态,在干壁面中无量纲参数We,Re,Oh和K等对液滴撞击干壁面后的运动形态具有重要影响;在湿壁面中,根据撞壁速度的大小主要有铺展和破碎飞溅两种形式。然而无论是干壁面或湿壁面,现有研究都是针对于现象的描述,观测尺度较大,对于微小尺度(50 μm以下)的液滴撞击壁面的现象,目前还很难通过实验方法精确地获得相关数据。实验研究方法和相关技术还有待进一步发展。

1.2 受限空间内燃油撞壁后混合过程及燃烧特征实验研究

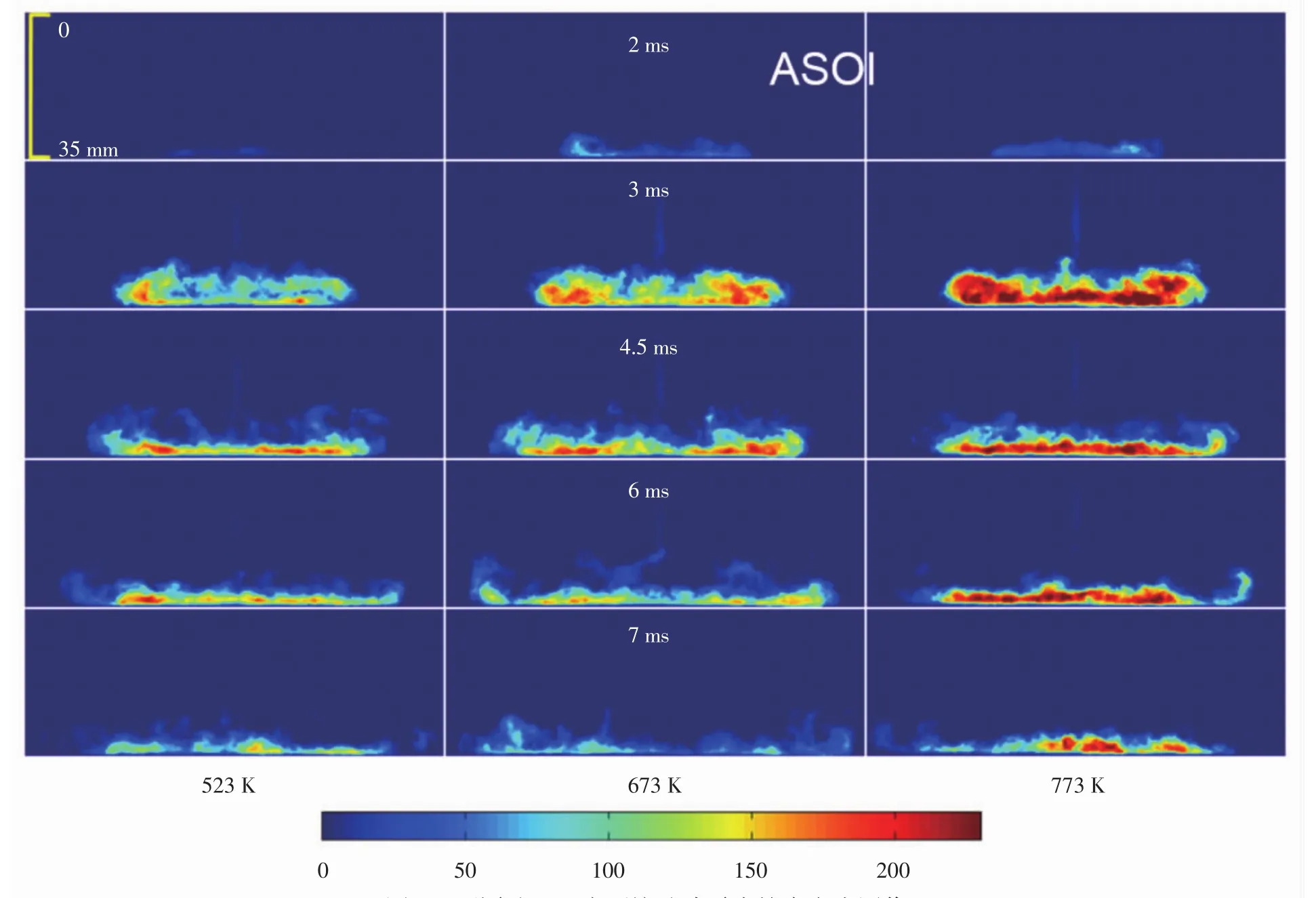

图3 不同壁面温度下撞壁喷雾火焰自发光图像[36]

前文描述的液滴撞壁研究是针对发动机喷雾撞壁现象的基础,然而在实际发动机上由于环境温度、压力、喷油压力及壁面状况等多种参数的变化,单个液滴撞壁的结果无法全面反映出实际发动机中燃油撞壁喷雾的情况,因此针对实际燃油撞壁过程的实验研究,对于探究燃油撞壁机理具有重要意义。

国内外针对内燃机近壁面区域的喷雾混合、燃烧过程以及污染物生成演化历程开展了一系列研究工作。Arai等人[26-29]在定容燃烧弹内非蒸发状态下,应用高速摄影研究了不同条件下柴油喷雾撞壁后油束发展及粘附壁面上的燃油质量变化规律,结果表明喷射压力、环境压力、韦伯数和撞壁距离的增大都会导致壁面粘附油膜质量的降低。Nishida等人[30-31]在定容燃烧弹内将粒子成像测速(PIV)与激光诱导荧光(LIF)联用,发现燃油与壁面碰撞后产生的壁喷旋涡(wall-jet vortex)提升了喷雾下游空气卷吸速度;提高喷射压力到300 MPa可有效增强喷雾周围环境气体流动和漩涡强度,改善喷雾的湍流混合过程,但与自由喷雾相比,高喷射压力对撞壁喷雾的环境气体流动改善作用变小。Katsura等人[32]通过激光消光法对柴油喷雾垂直撞击平板进行实验,发现通过改变撞击距离和环境密度,在壁面射流中,越靠近壁面,液滴密度越大;相同时刻,边缘区域的液滴密度随着环境密度的增加,撞壁距离的减小以及喷油压力的减小而增加。同时作者提出了壁面射流贯穿距离和高度的经验公式。Gao等人[33]和Wang等人[34]在定容燃烧弹上利用高速摄像、OH自由基化学发光和双色法等研究了柴油喷雾撞壁后火焰结构高度、长度、面积等结构参数和碳烟生成特性,结果表明把喷油压力从100 MPa提高到300 MPa,或是喷孔直径从0.16 mm降到0.08 mm,均可降低撞壁燃油在近壁面区域的碳烟生成;与自由喷雾燃烧相比,油束撞壁后碳烟生成量更高,但采用小喷孔直径时,撞壁燃油碳烟生成与自由喷雾碳烟相比差异较小。Park和Lee[35]总结了燃油喷雾撞壁中主要参数对于撞壁喷雾宏观和雾化特性的影响:提高喷射压力,减小喷嘴到壁面的距离,或者减小壁面的倾斜角都能导致碰撞喷雾的径向贯穿更长。随着环境压力的增加,壁面贯穿距则减小。而壁面温度对径向贯穿的影响相较其他的参数可以忽略不计;碰壁引起的二次雾化导致撞击喷雾的雾化特性比自由喷雾更好;喷雾撞击在垂直平板上具有最小的索特平均直径(SMD)。作者在定容燃烧弹上针对不同壁面温度对撞壁喷雾火焰结构和燃烧特性的影响进行了实验研究(如图3所示)。结果表明,壁面温度对火焰燃烧状态影响很大,随壁面温度升高,火焰自发光亮度增大,滞燃期减小[36]。

对于汽油机而言,缸内直喷(GDI)技术广泛应用使燃油也出现撞击到壁面的问题,已成为满足欧VI等严格排放法规的主要瓶颈之一。国内外相关研究均发现燃油撞壁是汽油机产生碳烟排放的重要来源,而且随撞壁燃油质量增大,碳烟排放明显升高[3-7]。Stratmann等人[3]在定容燃烧弹上使用相位多普勒测速仪(PDA)对0.2~1 mm近壁面区域的汽油油滴尺寸和速度进行测量,撞壁后油束头部的液滴平均直径更大,这可能是撞壁喷雾前端形成壁喷漩涡将小直径液滴带离壁面。李理光等人[4-5]在定容燃烧弹上安装真实活塞,研究直喷汽油机撞壁喷雾特性,结果表明提高喷射压力可以改善燃油撞壁后的雾化;撞壁距离与撞壁角度对撞壁喷雾的索特平均直径有重要影响。Hemdal等人[37]针对汽油机直喷分层燃烧的OH自由基和碳烟分布进行可视化测量,发现碳烟排放主要是燃油在喷射时撞击到火花塞上,导致持续的油束火焰(jet flame)引起的。事实上,即使在气道喷射状态下,燃料撞壁后仍会在气门附近形成油膜沉积,进而产生局部过浓区,导致UHC和碳烟生成[38-40]。Wyszynski[41]在2014年出版的汽车工程百科全书里总结表明,气道喷射汽油机的壁面淬熄距离在0.04~0.4 mm,而对于狭缝等余隙区域存在两个壁面时,淬熄距离是单壁面的5倍,达到0.2~2 mm,近壁面低温导致火焰的淬熄是UHC和CO的主要排放来源之一。

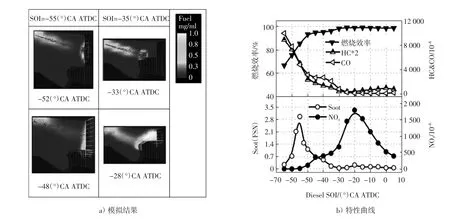

图4 不同喷油时刻喷雾撞击位置模拟结果及不同喷油时刻排放特性曲线[42]

由于燃烧室和缸套表面温度粗糙度等边界条件差异,以及较早喷射时刻下缸内的物理条件差异,不同的早喷方式造成的湿壁和近壁燃烧过程有所不同。如图4所示。

由图4可以看出由于不同喷油时刻燃油撞壁位置不同,使得燃油撞壁后喷雾在近壁面区域形成不同程度的浓区,这正是导致污染物排放随着燃油喷射时刻变化的主要原因之一。另外在燃油撞壁后,壁面高粘度的机油油膜可能会影响燃油撞壁后的喷雾发展结构,喷射可能导致缸套壁面机油的直接飞溅,同时撞壁燃油与壁面机油混合后一起蒸发,改变近壁面区域混合气成分,进而影响燃烧和污染物生成过程。上述燃油早喷策略下的弊端成为限制新型燃烧方式发展的瓶颈之一。为了减少早喷策略下燃油撞壁的发生,国内外研究人员先后尝试了不同的控制策略。Fang等人[43]在高速直喷柴油机上通过直接成像观测到窄角喷油器(70°)相对传统喷油器(150°)可减少撞击缸套的燃油量,但窄角喷油器使大量燃油在燃烧室底部堆积形成池火(poor fire),造成碳烟排放升高。Boot等人[44]和Kim等人[42]研究发现,采用外部未冷却EGR提高进气温度和两次喷射可减少撞击到气缸套上的燃油量,进而降低碳烟排放。Kiplimo等人[45]发现通过引入EGR延长预混合时间,使壁面沉积燃油更好地与周围空气混合来减少碳烟排放。Kim等人[46]和Serras-Pereira等人[47]研究发现改变燃料特性,如使用低沸点含氧燃料,可以改善空间雾化质量,减少撞壁燃油量。作者对上止点前(BTDC)70°CA到上止点后5°CA不同喷油时刻下的燃烧和排放研究表明(见图4),随着喷油时刻提前滞燃期延长,碳烟排放却呈先增大后减小的趋势,碳烟峰值出现在55°CA BTDC;而UHC和CO排放则从30°CA BTDC开始,随着喷油进一步提前而增大,并导致燃烧效率降低。通过提高冷却水温度、进气温度和喷射压力等手段,碳烟峰值排放不会降低,而通过高EGR率结合高进气压力可一定程度上降低碳烟排放[48]。

1.3 近壁面区域流动特性对喷雾混合及燃烧影响研究

对于发动机燃油撞壁喷雾混合、燃烧的研究主要集中于燃油喷雾撞壁参数,发动机环境条件以及后续燃烧污染物的相关方向,然而在发动机中由于内燃机缸内包含复杂的湍流运动,近壁面区域存在速度梯度很大的湍流边界层,而且内燃机边界层外围流体压力、温度和速度不断变化,增加了边界层研究复杂性。已有研究对稳态流动下的边界层结构和特性开展较多,但针对内燃机近壁面非稳态边界层的流动特性对喷雾混合、燃烧和排放影响机理研究较少。Foster等人[49]通过单点测量发现,在低涡流比下内燃机边界层厚度为700~1 000 μm,而高涡流比下为200 μm。Sick等人[50-51]在新近研究中应用微观PIV对直喷汽油机距缸盖壁面45 μm处二维流场进行测量,获得了亚毫米尺度的漩涡结构和速度梯度,并发现边界层厚度为700 μm。同时Sick等人总结表明现有近壁面模型无法捕捉内燃机近壁区域温度、压力和流场速度的瞬变现象,缺少试验数据支持是限制模型发展关键因素。上述试验研究只是对近壁面附近流场的单独测量,并未研究流场结构对燃烧过程及污染物空间分布的影响规律。Sick等人[52]2007年在直喷汽油光学发动机上首次研究了同一循环内的缸内流场、喷雾和燃烧过程,结果表明喷雾结束后,在喷射产生的空气卷吸和缸内滚流运动共同作用下,在上止点前34°CA时火花塞附近气流运动增强,气流方向指向火花塞电极。上述研究并未揭示近壁面区域流动特性对燃烧和排放的影响规律。事实上,先前研究表明内燃机缸套的机油油膜厚度在10μm以下[53],而燃油形成的油膜与发动机运行工况有关,通常在十几至上百微米不等[54-55],同时燃油沉积在机油中的浓度也与发动机工况相关,如冷启动下机油油膜中有一半燃油,而热机状态下可降低到四分之一[56]。由此可见,燃油或机油-燃油混合物的油膜处于内燃机湍流边界层内,油膜的燃烧火焰是受混合速率控制的扩散火焰;因此边界层内微尺度湍流对近壁面区域油膜的雾化、蒸发以及后续燃烧的影响机理有待揭示,相应的近壁面边界层模型有待发展,相关的研究在国内外尚未见报道,因此在此方面需要加强相关的深入研究。

2 燃油撞壁理论研究

2.1 液滴撞壁理论研究

在对于液滴撞壁的模拟研究中,液滴撞壁被归类于牛顿液滴在不相容连续相中运动变形的问题,具有复杂的边界条件。对于液滴撞壁问题的相关模拟主要采用相界面追踪技术来模拟液滴撞壁的过程。相界面追踪技术主要有PIC(Particle In Cell)法,MAC(Marker And Cell)法,VOF(Volume of Fluid)法,Level-set法和 CLSVOF(Couple Level-set and Volume of Fluid)法。

对于液滴撞击干壁面运动进行研究中,利用数值模拟方法对液滴撞击干壁面运动进行研究时主要要解决两个问题:一是精确地对气液两相流动相界面进行追踪,二是正确地处理壁面与液滴之间复杂的固液相互作用。早期撞击干壁面的相关研究由于计算能力的不足,无法能够精确地追踪液滴撞壁后两相交界面。如Harlow和Shannon[57]通过采用MAC方法求解Navier-Stokes方程,对液滴撞击干壁面的运动进行了数值模拟研究。忽略了表面张力和粘性力的作用,因此该方法仅仅适用于液滴撞击壁面运动初期的模拟。隋涛等[58]采用VOF模型建立了单个液滴碰撞固体平面动力学模型,但没有考虑液滴与壁面间的传热。后期随着计算方法的发展,Tsurutani和Watanabe等人[59-60]改进了Harlow和Shannon的研究方法,模拟时考虑了表面张力和粘性力的作用,从而扩展了液滴撞击干壁面铺展过程的计算。Liu等人[61]使用VOF方法对液滴撞击干壁面问题进行了模拟研究,在对单个液滴撞击干壁面铺展过程运动特性研究的基础上,对两个液滴撞击壁面后铺展过程中两个液滴之间的相互作用进行了研究。

对于液滴撞击湿壁面的研究中,由于液膜厚度一般大于粗糙度幅值,所以在模拟过程中一般忽略壁面对于整个撞击过程中的影响,只考虑气液两相流动相界面的追踪。Weiss和Yarin[62]针对液滴以较高的速度撞击湿壁面进行了研究,结果表明在液滴撞击壁面后液滴呈现为“皇冠”状且向径向流动。在Davidson研究中[24],“皇冠”形液体形成时间约为0.01s,但是如果壁面液体层为无粘性液体时,计算过程中由于产生了虚拟粘度,模拟结果没有出现液滴破碎飞溅现象。Fullana[63]等人对“皇冠”形液体的自由边缘的流体运动进行了研究,结果表明“皇冠”形液体自由边缘表面张力的不稳定是液滴撞击湿润壁面后破碎飞溅产生小液滴的直接原因。

总的来说,目前对于撞壁模拟仍然存在许多问题尚未解决,在干壁面中,现有研究得到壁面的润湿性能对液滴撞击壁面的运动具有重要的影响,可以用壁面的润湿性能反映干壁面对液滴运动的作用和影响,然而存在应力奇点问题仍是目前液滴撞壁模型迫切需要解决的问题。在湿壁面中,没有考虑液体壁面层厚度情况。另外,液滴撞击壁面破碎飞溅的机理尚不明确,相关研究需要进一步发展。

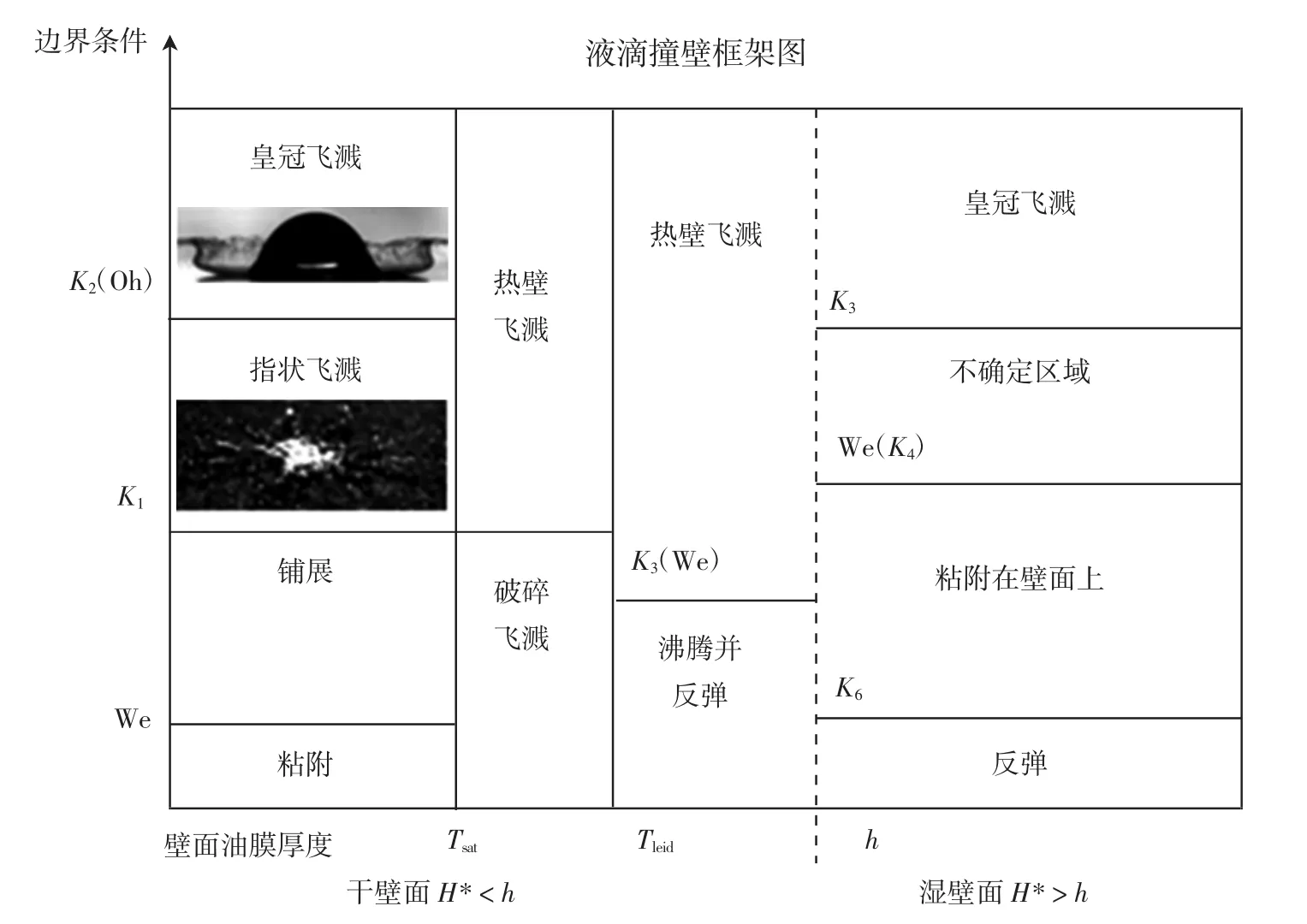

图5 液滴撞壁框架图[64]

2.2 燃油撞壁模拟研究

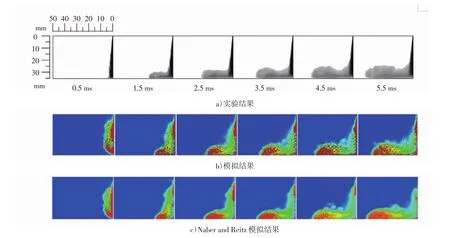

目前内燃机缸内喷雾过程的模拟大多基于欧拉-拉格朗日方法,其对气相采用欧拉方法划分网格进行计算,对液相采用拉格朗日方法以离散液滴形式追踪,这两种方法的结合能够以较小的计算成本得到较高的两相计算精度,这种方法对液相的离散化处理也使得液相计算必然依赖于经验模型。目前的喷雾碰壁模型大多以单液滴碰壁试验为基础,通过对液滴碰壁的行为模式加以逻辑划分,对不同模式之间的判别条件加以量化,从而得到液滴碰壁的经验模型。图5总结了不同壁面条件和液滴冲击条件下喷雾液滴撞壁结果,丰富的液滴冲击图谱是保证不同喷雾条件下最大程度还原撞壁过程的必要条件。该图将壁面分为干湿不同壁面并分别将壁面边界条件和液滴冲击状态通过无量纲数量化,从而作为不同液滴冲击结果的划分参考。所有的边界结果均通过总结单液滴实验结果得到。其中液滴行为模式的划分:Naber和Reitz等人[64]首先提出的模型将其划分为粘附-反弹-壁喷3种模式,Lee等人[65]在研究了液滴碰撞高温壁面后加入了液滴沸腾破碎模式,O'Rourke和Amsden等人[66]在研究了液滴碰撞湿壁面后加入了铺展-飞溅模式,Bai和Gosman等人[13]在前人实验基础上提出一个更详细的包含7种行为模式的综合模型。针对判别条件的量化:Naber和Reitz等人以韦伯数(We)We=80作为反弹-壁喷的判别条件,O'Rourke和Amsden等人加入对雷诺数(Re)的考虑以K=We0.5*Re0.25作为铺展-飞溅的判别标准,Mundo等人[67]考虑 Oh 数(Ohnesorge)以 K=Oh*Re1.25=57.7作为沉积-飞溅的判别标准,Bai和Gosman等人考虑La数(Laplace)则以Wec=A*La-0.18作为粘附-飞溅的边界,其中A是一个与壁面粗糙度有关的常数。以上这些文献都从不同方面研究了液滴碰壁的过程,提出了适用于不同应用范围的经验模型。由于内燃机缸内存在如下特定条件:一是随曲轴转角剧烈变化的背景压力和环境温度;二是不同表面温度和包含有机油和燃油液膜等情况的壁面;三是不同粗糙度和几何形状的壁面,这些特定条件使发动机缸内的喷雾碰壁过程更复杂和特殊,可能是模拟结果与试验测量一致性较差的原因。作者在针对不同壁面温度对燃油撞壁的影响对撞壁模型进行了一定的修正,模拟结果相对比Naber and Reitz的模型(如图6所示)在预测撞壁的横向贯穿距以及撞壁后反弹的高度上更加与实验结果相符合[68]。优化后的模型可以较好地反映喷雾撞壁后的形态发展。

进一步应用KIVA平台开展数值模拟研究发现,当燃油碰撞到燃烧室内或是活塞顶面等干表面时,模拟结果可以很好反映缸内燃烧和排放特性;但当燃油撞击到缸套湿表面后,模拟结果与试验测量的燃烧和排放特性相距甚远。对撞壁过程建模并在定容燃烧弹计算模拟中发现,壁面温度直接影响近壁面液膜生成、发展以及后续蒸发过程,从而对近壁面混合气的形成起到了关键作用。保持较高的壁面温度不易形成“池火”现象,同时可加速碳烟的氧化过程,这在发动机膨胀冲程中将直接影响碳烟排放。因此,改进发展撞壁模型,更好地再现碰壁之后附壁油膜的质量、面积、燃油分布以及碰壁后二次液滴的数目和粒径显得尤为重要。

图6 燃油撞壁后实验以及模拟结果图像[64]

3 结论

本文针对燃油撞壁研究进行了综述,主要阐述了液滴撞壁的相关实验和模拟研究,以及燃油喷雾撞壁的实验和模拟研究。通过对比可以得到以下研究进展以及未来发展方向:

1)对于液滴撞壁的试验研究,在干壁面中液滴撞壁后主要出现的运动形态受到无量纲参数We,Re,Oh和K等影响;在湿壁面中,根据撞壁速度的大小主要有铺展和破碎飞溅两种形式,其运动形态主要与撞壁速度有关。然而针对液滴撞壁的试验研究都停留在现象观测上,对于小尺度上燃油撞壁研究较为缺乏。

2)对于液滴撞壁的模拟研究中,在干壁面中,现有研究得到壁面的润湿性能对液滴撞击壁面的运动具有重要影响。在湿壁面中,目前针对液滴撞击湿润壁面发生破碎飞溅的机理仍不明确,液滴撞击湿润壁面产生破碎飞溅现象的原因仍有待进一步探究。

3)对比燃油撞壁实验研究,喷雾主要受到喷射压力、环境压力、韦伯数和撞壁距离的影响。然而目前研究只是较为宏观地研究实验现象,在近壁面区域较小的微观尺度,如近壁面处的涡流、近壁面小尺度的速度或温度梯度变化研究都较为缺乏。

4)目前针对燃油喷雾撞壁的相关模拟研究主要针对干壁面的模拟,而针对早喷喷射到缸套表面,包含有机油油膜的湿壁条件后近壁面区域混合气形成过程、燃烧反应机理及污染物演化历程的研究有待深入,相应的撞壁模型有待发展。

1 I.E.Agency.Key world energy statistics 2011[J].International Energy Agency,2015,volume 2011:3

2 I.E.Agency.CO2emissions from fuel combustion 1971-2003-2005 edition[J].2005

3 J.Stratmann,D.Martin,P.Unterlechner,et al.Near-wall characteristics of an impinging gasoline spray at increased ambient pressure and wall temperature[J].Atomization&Sprays,2009,19:997-1012

4 Q.Fan,J.Deng,Z.Hu,et al.An experimental study on spray characteristics after impingement on a piston surface through an asymmetrical multi-hole injector of a direct-injection spark ignition gasoline engine[J].Proc.Inst.Mech.Eng.Part D J.,2012,226:399-409

5 范钱旺,高雅,董战力,等.非对称多孔喷油器撞壁喷雾特性的试验与模拟[J].内燃机学报,2012,30(1):35-41

6 V.L.Jacobs.Numerical investigation of the combustion characteristics and wall impingement with dependence on splitinjection strategies from a gasoline direct-injection spark ignition engine[J].Proc.Inst.Mech.Eng.Part D J.,2013,227:1518-1535

7 王艳华,李波,李云清,等.直喷汽油机喷雾撞壁特性试验与模拟[J].江苏大学学报(自然科学版),2011,32(4):410-415

8 P.C.Miles,R.Collin,L.Hildingsson,et al.Combined measurements of flow structure,partially oxidized fuel,and soot in a high-speed,direct-injection diesel engine[J].Proc.Combust.Inst.,2007,31:2963-2970

9 P.C.Miles,L.Hildingsson,A.Hultqvist.The influence of fuel injection and heat release on bulk flow structures in a directinjection,swirl-supported diesel engine[J].Experiments in Fluids,2007,43:273-283

10 X.Lu,D.Han,Z.Huang.Fuel design and management for the control of advanced compression-ignition combustion modes[J].Prog.Energy Combust.Sci.,2011,37:741-783

11 M.Yao,Z.Zheng,H.Liu.Progress and recent trends in homogeneous charge compression ignition(HCCI)engines[J].Prog.Energy Combust.Sci.,2009,35:398-437

12 M.P.B.Musculus,P.C.Miles,L.M.Pickett.Conceptual models for partially premixed low-temperature diesel combustion[J].Prog.Energy Combust.Sci.,2013,39:246-283

13 C.Bai,A.D.Gosman.Development of methodology for spray impingement simulation[J].Sae Transactions,1995,950283

14 R.L.V.Wal,G.M.Berger,S.D.Mozes.Droplets splashing upon films of the same fluid of various depths[J].Experiments in Fluids,2006,40:33-52

15 T.Mao,D.C.S.Kuhn,H.Tran.Spread and rebound of liquid droplets upon impact on flat surfaces[J].Aiche Journal,1997,43:2169-2179

16 R.Rioboo,M.Marengo,C.Tropea.Time evolution of liquid drop impact onto solid,dry surfaces[J].Experiments in Fluids,2002,33:112-124

17 A.M.Worthington,K.G.Irwin.A study of splashes[J].Supplementary Chapter,1963

18 A.M.Worthington.On the forms assumed by drops of liquids falling vertically on a horizontal plate[J].Proceedings of the Royal Society of London,1876,25:261-272

19 Z.Levin,P.V.Hobbs.Splashing of water drops on solid and wetted surfaces:Hydrodynamics and charge separation[J].Philosophical Transactions of the Royal Society of London,1971,269:555-585

20 R.Kai,F.Feuillebois.Influence of surface roughness on liquid drop impact[J].Journal of Colloid&Interface Science,1998,203:16-30

21 R.Rioboo,M.Marengo,C.Tropea.Outcomes from a drop impact on solid surfaces[J].Atomization&Sprays,2001,11:155-166

22 A.L.Yarin,D.A.Weiss.Impact of drops on solid surfaces:self-similar capillary waves,and splashing as a new type of kinematic discontinuity[J].Journal of Fluid Mechanics,1995,283:141-173

23 G.Liang,I.Mudawar.Review of mass and momentum interactions during drop impact on a liquid film [J].International Journal of Heat&Mass Transfer,2016,101:577-599

24 M.R.Davidson.Spreading of an inviscid drop impacting on a liquid film[J].Chem.Eng.Sci.,2002,57:3639-3647

25 A.L.Biance,C.Clanet,D.Quéré.First steps in the spreading of a liquid droplet[J].Physical Review E Statistical Nonlinear&Soft Matter Physics,2004,69:016301

26 M.Z.Akop,Y.Zama,T.Furuhata,et al.Experimental investigations on adhered fuel and impinging diesel spray normal to a wall[J].Atomization&Sprays,2013,23:211-231

27 M.Z.Akop,Y.Zama,T.Furuhata,et al.Characteristics of adhesion of diesel fuel on impingement disk wall.Part 1:EFFECT of Impingement area and inclination angle of disk[J].Atomization&Sprays,2013,23:725-744

28 M.Z.Akop,Y.Zama,T.Furuhata,et al.Characteristics of adhesion diesel fuel onan impingement disk wall part 2:Droplet Weber number and adhered fuel mass[J].Atomization&Sprays,2014,24:651-671

29 M.Z.Akop,Y.Zama,T.Furuhata,et al.Characteristics of adhesion diesel fuel on an impingement disk wall_Part 3:Ambient pressure effect[J].Atomization&Sprays,2014,24:625-650

30 S.Moon,Y.Matsumoto,K.Nishida,et al.Gas entrainment characteristics of diesel spray injected by a group-hole nozzle[J].Fuel,2010,89:3287-3299.

31 J.Zhu,K.Nishida,T.Uemura.Experimental study on flow fields of fuel droplets and ambient gas of diesel spray-free spray and flat-wall impinging spray[J].Atomization&Sprays,2014,24:599-623

32 N.Katsura,M.Saito,J.Senda,et al.Characteristics of a diesel spray impinging on a flat wall:2nd report[J].Nihon Kikai Gakkai Ronbunshu B Hen/transactions of the Japan Society of Mechanical Engineers Part B,1989,54:2252-2259

33 J.Gao,S.Moon,Y.Zhang,et al.Flame structure of wall-impinging diesel fuel sprays injected by group-hole nozzles[J].Combust.Flame,2009,156:1263-1277

34 X.Wang,Z.Huang,W.Zhang,et al.Effects of ultra-high injection pressure and micro-hole nozzle on flame structure and soot formation of impinging diesel spray[J].Appl.Energy,2011,88:1620-1628

35 S.W.Park,S.L.Chang.Macroscopic and microscopic characteristics of a fuel spray impinged on the wall[J].Experiments in Fluids,2004,37:745-762

36 L.Feng,H.L.B.Chen,M.Yao,Chao Geng.Combustion characteristics of wall-impinging diesel fuel spray under different wall temperatures[J].SAE International Powertrains,Fuels&Lubricants Meeting,2017,2017-01-2251

37 S.Hemdal,M.Andersson,P.Dahlander,et al.In-cylinder soot imaging and emissions of stratified combustion in a spark-ignited spray-guided direct-injection gasoline engine[J].Int.J.Engine Res.,2011,12:549-563

38 M.R.O.Panão,A.L.N.Moreira,D.F.G.Durão.Effect of a cross-flow on spray impingement with port fuel injection systems for HCCI engines[J].Fuel,2013,106:249-257

39 S.S.Merola,B.M.Vaglieco.Optical investigations of fuel deposition burning in ported fuel injection(PFI)spark-ignition(SI)engine[J].Energy,2009,34:2108-2115

40 Z.Zheng,C.Liu,X.Zhang.Numerical study of effects of reformed exhaust gas recirculation(REGR)on dimethyl ether HCCI combustion[J].Int.J.Hydrogen Energy,2014,39:8106-8117

41 M.L.Wyszynski.UHC and CO formation and models[M].//David Crolla,Encyclopedia of Automotive Engineering.John Wiley&Sons Ltd.2014

42 M.Y.Kim,S.L.Chang.Effect of a narrow fuel spray angle and a dual injection configuration on the improvement of exhaust emissions in a HCCI diesel engine[J].Fuel,2007,86:2871-2880

43 T.Fang,R.E.Coverdill,C.F.F.Lee,et al.Smokeless combustion within a small-bore HSDI diesel engine using a narrow angle injector[J].Radiation Protection Dosimetry,2007,161:433-436

44 C.Luijten,L.Somers,U.Egüz,et al.Uncooled EGR as a means of limiting wall-wetting under early direct injection conditions[J].SAE Paper 2009-01-0665

45 R.Kiplimo,E.Tomita,N.Kawahara,et al.Effects of spray impingement,injection parameters,and EGR on the combustion and emission characteristics of a PCCI diesel engine[J].Appl.Therm.Eng.,2012,37:165-175

46 K.Kim,D.Kim,Y.Jung,et al.Spray and combustion characteristics of gasoline and diesel in a direct injection compression ignition engine[J].Fuel,2013,109:616-626

47 J.Serras-Pereira,P.G.Aleiferis,H.L.Walmsley,et al.Heat flux characteristics of spray wall impingement with ethanol,butanol,iso-octane,gasoline and E10 fuels[J].International Journal of Heat&Fluid Flow,2013,44:662-683

48 H.Liu,S.Ma,Z.Zhang,et al.Study of the control strategies on soot reduction under early-injection conditions on a diesel engine[J].Fuel,2015,139:472-481

49 D.E.Foster,P.O.Witze.Velocity measurements in the wall boundary layer of a spark-ignited research engine[J].Sae Technical Papers,1987,872105

50 A.Y.Alharbi,V.Sick.Investigation of boundary layers in internal combustion engines using a hybrid algorithm of high speed micro-PIV and PTV[J].Experiments in Fluids,2010,49:949-959

51 C.Jainski,L.Lu,A.Dreizler,et al.High-speed micro particle image velocimetry studies of boundary-layer flows in a directinjection engine[J].Int.J.Engine Res.,2013,14:247-259

52 C.Fajardo,V.Sick.Flow field assessment in a fired sprayguided spark-ignition direct-injection engine based on UV particle image velocimetry with sub crank angle resolution[J].Proc.Combust.Inst.,2006,31:3023-3031

53 J.Dearlove,W.K.Cheng.Simultaneous piston ring friction and oil film thickness measurements in a reciprocating test rig[J].SAE International Fall Fuels and Lubricants Meeting and Exhibition,1995,952470

54陆霄露,邓康耀.采用激光诱导荧光法测量油膜厚度的研究[J].内燃机学报,2008,26(1):92-95

55 M.Alonso,P.J.Kay,P.J.Bowen,et al.A laser induced fluorescence technique for quantifying transient liquid fuel films utilising total internal reflection[J].Experiments in Fluids,2010,48:133-142

56 J.E.Parks,J.S.Armfield,T.E.Barber,et al.In Situ measurement of fuel in the cylinder wall oil film of a combustion engine by LIF spectroscopy[J].Applied Spectroscopy,1998,52:112-118

57 F.H.Harlow,J.P.Shannon.The splash of a liquid drop[J].Journal of Applied Physics,1967,38:3855-3866

58隋涛,蒋亮,汪家道,等.液滴碰撞固体壁面的铺展特征研究[J].润滑与密封,2011,36(7):9-13

59 K.Turutani,M.Yao,J.Senda,et al.Numerical analysis of the deformation process of a droplet impinging upon a surface[J].Nihon Kikai Gakkai Ronbunshu B Hen/transactions of the Japan Society of Mechanical Engineers Part B,2008,55:814-819

60 T.Watanabe,I.Kuribayashi,T.Honda,et al.Deformation and solidification of a droplet on a cold substrate[J].Chem.Eng.Sci.,1992,47:3059-3065

61 H.Liu,E.J.Lavernia,R.H.Rangel.Numerical simulation of substrate impact and freezing of droplets in plasma spray pro-cesses[J].Journal of Physics D Applied Physics,1993,26:1900

62 D.A.Weiss.Single drop impact onto liquid films:Neck distortion,jetting,tiny bubble entrainment,and crown formation[J].Journal of Fluid Mechanics,1999,385:229-254

63 J.M.Fullana,S.Zaleski.Stability of a growing end rim in a liquid sheet of uniform thickness[J].Physics of Fluids,1999,11:952-954

64 J.D.Naber,R.D.Reitz.Modeling engine spray/wall impingement[J].SAE Transactions,1988,880107

65 S.H.Lee,S.R.Hong.Modeling of diesel spray impingement on a flat wall[J].Ksme International Journal,2000,14:796-806

66 P.J.O'Rourke,A.A.Amsden.A spray/wall interaction submodel for the KIVA-3 wall film model[J].SAE Paper 2000-01-0271

67 C.Mundo,C.Tropea,M.Sommerfeld.Numerical and experimental investigation of spray characteristics in the vicinity of a rigid Wall[J].IL Nuovo Cimento C,1980,3:80-86

68 T.Ma,L.Feng,H.Wang,et al.A numerical study of spray/wall impingement based on droplet impact phenomenon[J].International Journal of Heat&Mass Transfer,2017,112:401-412